Gestion du travail

La planification et l'ordonnancement sont au cœur d'une bonne gestion de la maintenance. Nous arrivons ici à ce qu'est la « maintenance corrective » dans le cadre de notre chaîne qui ne doit pas être rompue. Il est important de comprendre la différence entre planification et ordonnancement. Ces deux éléments de la gestion des travaux de maintenance sont essentiels et trop souvent confondus. La plupart des organisations, où les arrêts programmés du processus de fabrication sont courants, nous devons très bien planifier et programmer le travail pour ces arrêts car il y a des conséquences immédiates si nous ne le faisons pas.

Dans une entreprise avec 16 lignes de processus similaires qui avaient programmé des arrêts toutes les cinq semaines, nous avons estimé qu'une meilleure planification de base et une meilleure programmation de ces arrêts pourraient raccourcir chacun d'eux d'une heure entière. Cela donnerait à cette entreprise 160 heures de plus de temps de production total par an.

Malheureusement, beaucoup ne font pas très bien la planification hebdomadaire et quotidienne et l'ordonnancement du travail en cours. Je soupçonne que c'est parce que les attentes en matière de performances sont plus laxistes que celles d'un arrêt.

Planification des travaux est de préparer tout le nécessaire pour effectuer les travaux. Il désigne quoi , comment et estime le temps il en faut pour faire le travail. (Portée et description du travail, toutes les exigences de sécurité, outils, pièces et matériel, documentation, besoin d'échafaudage, compétences requises, arrêt nécessaire, ou si le travail peut être effectué en toute sécurité sans interférence avec la production, etc.)

Planification des travaux vient ensuite et détermine quand les travaux doivent être effectués, date et heure, puis attribue qui fera le travail.

Une bonne pratique consiste à planifier le travail avant que l'exécution du travail ne soit planifiée et à planifier le travail qui doit être effectué, puis à planifier les personnes pour le travail.

"Tous les travaux peuvent être planifiés mais tous les travaux ne peuvent pas être planifiés ."

La planification est la partie la plus facile si vous avez des personnes dévouées qui sont autorisées à se concentrer sur la planification. Même la correction d'une panne peut, en théorie, être planifiée parce que vous savez que le travail peut - et le sera très probablement - se produire. Cependant, vous ne pouvez pas planifier tous les travaux car vous ne savez pas quand une panne se produira.

"La théorie du zéro panne est une utopie, mais la théorie du zéro panne ne l'est pas."

Les pannes peuvent être évitées, mais pas toutes les pannes. Toutes les pannes n'ont pas une période de développement de pannes suffisamment longue, c'est-à-dire le temps qui s'écoule entre le moment où vous les avez découvertes et le moment où la panne se produit. Si la période de développement d'une défaillance est courte, elle se transformera en panne avant que l'action corrective puisse être planifiée et exécutée. Ceci est courant pour les composants électroniques. Le dépannage doit être effectué avant que les problèmes des systèmes avec équipement électronique puissent être corrigés.

Les pannes de l'électronique peuvent toujours être évitées avec un environnement frais et propre et avec des composants redondants. Un bon exemple de ceci est l'avion, où l'équipement de sauvegarde est crucial ou il pourrait se retrouver avec des centaines de morts. Un avion dispose de plusieurs systèmes redondants pour actionner les trains d'atterrissage, le dernier recours étant un système de secours manuel, hydraulique ou pneumatique qui peut être utilisé pour abaisser les trains d'atterrissage jusqu'à une position d'atterrissage. En vol, un pilote peut découvrir que la première fonction pour engager les trains d'atterrissage est défectueuse et s'appuie sur le second système pour amener le navire au sol en toute sécurité. Le pilote signale immédiatement la panne et le personnel de maintenance de l'aéroport réparera le train d'atterrissage après l'atterrissage. Une panne de la fonction d'ouverture des trains d'atterrissage a été évitée même en cas de panne.

Processus de gestion du travail

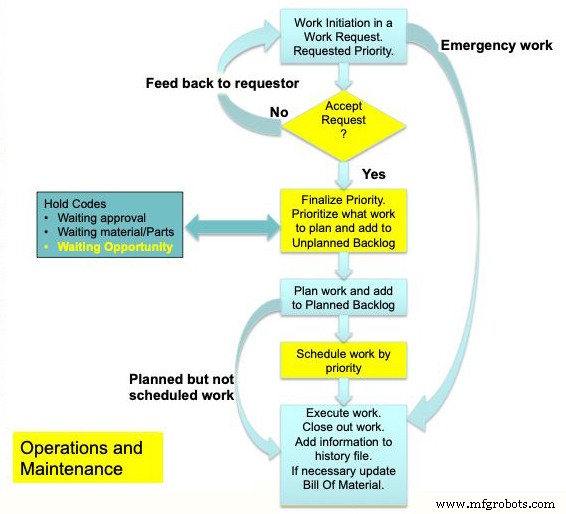

Il est nécessaire de documenter et de renforcer les processus de gestion du travail, en définissant comment le travail est géré, ou nous finirons dans le « Cercle du désespoir ». Un processus complet de gestion des travaux qui inclut les fonctions responsables de chaque étape (Opérations – Coordination de la maintenance, Priorisation, Planification, Ordonnancement, Indicateurs clés de performance, etc.) peut être volumineux et, à première vue, accablant. Lors de l'élaboration d'un processus de gestion du travail, je recommande de commencer par un aperçu facile à comprendre.

Un exemple de vue d'ensemble d'un processus de gestion du travail décrit le travail qui est demandé avec une certaine priorité, puis il est approuvé ou rejeté, pour exécution. Le travail rejeté est renvoyé au demandeur et le travail approuvé se verra attribuer une priorité finale et sera placé dans l'arriéré non planifié. Les travaux en retard non planifié sont planifiés par priorité. Il est courant que le travail planifié doive être placé dans des codes d'attente tels que :

- Matériel d'attente

- En attente d'approbation

- Opportunité d'attente. Arrêt programmé ou non programmé, par exemple. Les travaux placés dans la "Prochaine opportunité", souvent un arrêt imprévu, sont planifiés mais pas planifiés.

Les codes d'attente doivent être effacés avant d'être ajoutés à un arriéré planifié pour tous les travaux planifiés et prêts à être planifiés. Les travaux d'urgence iront directement du début des travaux à leur exécution et planifiés aussi bien que possible dans la situation donnée. Mais attention, trop de travaux d'urgence contourneront le processus de gestion du travail et déclencheront le « Cercle du désespoir ». Plus le travail est réactif, moins nous aurons de travail géré. Les règles de priorisation, les niveaux d'approbation, etc., ainsi que les rôles des personnes impliquées doivent également être clairement définis.

Le plus gros obstacle dans la gestion du travail est lorsque les planificateurs sont trop occupés par d'autres tâches. Cela entraîne une planification adéquate et l'ensemble du système devient déséquilibré et inefficace. Le manque de planification avant qu'un travail ne soit programmé ne mène qu'à une seule chose :les artisans finiront par faire leur propre planification. Le fait est qu'un travail ne peut jamais être fait sans un certain niveau de planification.

La planification et la programmation hebdomadaires et quotidiennes sont très souvent mal faites même si le poste de planificateurs est en place. En règle générale, les planificateurs devraient utiliser au moins 60 à 70 pour cent de leur temps pour planifier le travail. Selon un sondage IDCON, incluant plus de 1 400 participants, 90 pour cent ont répondu qu'ils utilisaient moins de 60 pour cent de leur temps pour planifier leur travail. Soixante-dix pour cent ont déclaré avoir consacré moins de 30 pour cent de leur temps à la planification.

Lorsque les planificateurs sont retirés pour effectuer d'autres tâches, cela devient coûteux et inefficace, car la durée d'un arrêt programmé ou imprévu a un impact immédiat sur le temps de production disponible et le débit.

Les arrêts impliquent de nombreuses personnes et sont coûteux. Lorsque les dirigeants de l'usine assurent ensuite le suivi des performances, les personnes responsables (lisez les planificateurs qui ne sont pas autorisés à planifier car ils sont occupés à effectuer d'autres tâches ordonnées par les opérations et les gestionnaires) devront expliquer si un arrêt n'a pas été exécuté comme prévu.

Certaines des découvertes les plus intéressantes de notre enquête sur les raisons pour lesquelles les planificateurs ne planifient pas incluent les raisons pour lesquelles ils ne l'ont pas fait. Les priorités émotionnelles arrivaient en tête et les pannes d'équipement venaient juste après. Les raisons :le fait que les opérations ne prennent pas en charge la planification et que les planificateurs n'aient pas été correctement formés arrivent tous deux en troisième position. Les autres problèmes étaient une mauvaise nomenclature et « la direction ne prend pas en charge la planification ». C'est une mauvaise nouvelle, et malheureusement ce n'est pas nouveau. Cette même enquête aurait pu être réalisée il y a des décennies, et partout dans le monde avec des résultats similaires.

Des règles peu claires pour hiérarchiser, planifier et programmer le travail peuvent entraîner un travail dangereux et une perte de temps sur les mauvaises choses. Définir la bonne priorité sur une demande de travail est l'une des étapes les plus importantes du processus de gestion du travail. Certains sages l'ont dit mieux que moi :

« Commencez par faire le nécessaire, puis faites ce qui est possible,

et soudain vous faites l'impossible."

Saint François d'Assise

"Les choses qui comptent le plus ne doivent jamais être à la merci

des choses qui comptent le moins."

Johann Wolfgang von Goethe

Utiliser la priorité émotionnelle, les priorités décidées par les émotions au lieu des faits, pour décider ce qui est le plus important à faire pour l'entreprise, ne se termine généralement pas bien. Demander une priorité plus élevée que nécessaire pour les travaux de maintenance est très coûteux car cela rend presque impossible la planification et la programmation des travaux les plus importants. Les artisans sont fréquemment interrompus par un travail qui est souvent beaucoup moins important que ce sur quoi ils travaillent selon l'horaire. En outre, effectuer un travail de maintenance avant qu'il ne soit nécessaire peut être comparé à la fabrication de quelque chose avant qu'il ne soit exigé.

De nombreuses priorités émotionnelles indiquent que votre organisation est divisée de telle sorte que les opérations se considèrent comme des clients des services de maintenance et que la maintenance se considère comme des fournisseurs de services au client. Dans une organisation axée sur les résultats et la fiabilité, les gens se rendent compte que le produit de ce que fait une organisation de maintenance est la fiabilité de l'équipement et la préservation des actifs, et c'est ce qu'ils livrent à leur partenaire égal, qui est l'exploitation. Dans ce partenariat, les opérations assurent la fiabilité des processus de fabrication. Ils ont l'expertise dans ce domaine et savent comment fabriquer le produit :quel matériau utiliser, pressions, vitesse, chimie et autres paramètres de fabrication pour fournir un processus de fabrication fiable.

La mission commune entre les opérations et la maintenance devrait être d'offrir une fiabilité totale de fabrication et de production continuellement améliorée.

La raison de nombreux travaux émotionnellement urgents est souvent que le demandeur de travail, dans ce cas les opérations, a appris que vous ne pouvez pas être sûr qu'un travail avec une urgence inférieure à celles de la plus haute priorité sera effectué. Il est important d'établir une relation de confiance entre l'exploitation et la maintenance. Si un travail est prioritaire dans une demande de travail à terminer à un moment convenu, alors le service de maintenance doit démontrer que le travail sera terminé dans ce délai.

Un processus que j'ai utilisé à plusieurs reprises consiste à rencontrer des personnes clés dans les opérations et la maintenance pour convenir d'une ligne directrice pour définir les bonnes priorités sur le travail demandé. Une excellente question d'ouverture est :"Qu'est-ce qui fait qu'un travail doit être fait immédiatement et remplace un autre travail en cours moins important ?" Les réponses incluront que la situation indique un risque de sécurité immédiat et ingérable ou un risque de dommages à l'environnement ; risque immédiat de perte de qualité, d'arrêt de l'équipement ou de coûts de maintenance élevés si l'équipement tombe en panne.

Une autre question importante est :"Quelles situations décriraient qu'un travail peut attendre un jour à une semaine ?" Ici, nous apprendrons probablement que l'équipement critique fonctionne à vitesse réduite ou en mode manuel, nous avons un risque de sécurité gérable, une activité PM, des inspections obligatoires ou un temps estimé jusqu'à une panne.

L'identification précoce du travail et des priorités disciplinées et justes sont au cœur d'une maintenance sûre et efficace. L'équipement est comme notre santé :une détection précoce est essentielle. Si l'on ignore la recherche de problèmes, on se retrouve dans un mode réactif, qui est le poste le moins recherché pour un organisme de maintenance. J'ai examiné de nombreux arriérés dans des organisations de maintenance du monde entier et constate souvent que la majorité du travail dans les arriérés a reçu la plus haute priorité ; et bon nombre des demandes de travail hautement prioritaires datent de plus de deux ans ! Deux raisons courantes de ce phénomène sont que l'organisation de maintenance est considérée comme un fournisseur de services aux opérations, et les demandeurs ne font pas confiance que le travail sera effectué à moins qu'ils n'attribuent la priorité la plus élevée à l'ordre de travail.

Si votre service de maintenance est considéré comme un prestataire de services, cela conduit souvent à ce que vous obéissiez aux demandes des opérations sans remettre en cause la priorité demandée. Cette vision doit évoluer vers une relation de travail dans laquelle l'organisation de maintenance est considérée comme un partenaire égal avec les opérations. Le rôle de la maintenance est d'assurer la fiabilité des équipements de fabrication et les opérations d'assurer la fiabilité des processus de fabrication. Si votre objectif commun est d'améliorer la fiabilité de la fabrication et que les rôles entre les partenaires sont clairement définis et respectés, vous avez établi une base importante pour le succès.

Comme l'une des premières étapes de la création de ce partenariat, vous devez vous mettre d'accord sur des critères pour décider des priorités des travaux d'entretien. À mon avis, il n'y a que deux priorités :faire le travail maintenant ou décider de la date à laquelle il doit être terminé. Cela peut sembler simpliste, mais cela fonctionne parce que les gens comprennent la logique. Les critères généraux de définition des priorités doivent inclure le risque :

- Blessures environnementales ou corporelles.

- Coûts élevés pour les pertes de qualité, de temps ou de vitesse.

- Coûts élevés des réparations d'entretien.

N'oubliez pas que les discussions entre l'exploitation et la maintenance afin d'arriver à des directives prioritaires convenues sont importantes car elles ne sont qu'une étape parmi tant d'autres dans la construction d'une culture de fiabilité des opérations et de la maintenance.

En tant que motoriste ou mécanicien à bord d'un navire, nous n'avions pas d'opérations et d'entretien, nous étions tous les deux. Nous exploitions et entretenions l'équipement, il était donc naturel de savoir ce qu'il fallait faire et dans quel ordre de priorité. Le fait de frapper des boulons était une maintenance préventive, une inspection et une surveillance de l'état, ce qui m'a aidé à utiliser l'équipement et à éliminer les travaux de maintenance supplémentaires (et à maintenir un environnement de travail sûr), me libérant ainsi pour continuer à prévenir et à utiliser. Et c'est là que j'ai eu cette idée à l'origine. Connaissant les deux côtés du spectre, ce partenariat a été un argument fort pour moi pendant toutes mes années en tant que consultant.

________________________

Christer Idhammar est le fondateur d'IDCON, Inc., une société de conseil en gestion (idcon.com). Cet article est extrait d'un livre récent écrit par M. Idhammar intitulé Knocking Bolts. Plus d'informations peuvent être trouvées sur ce livre à https://www.idcon.com/reliability-and-maintenance-books/

Entretien et réparation d'équipement

- Pourquoi la gestion de l'exécution des travaux est la base de toutes les activités de maintenance

- C - Gestion de la mémoire

- Manuel de gestion de la maintenance

- Améliorer la gestion du changement à l'ère du travail à distance

- Instructions de travail dans l'industrie 4.0

- Qu'est-ce que le travail standard ?

- Comment simplifier la gestion des bons de travail avec une GMAO

- 10 conseils aux entreprises pour améliorer la gestion des bons de travail

- Simplifiez la gestion des bons de travail dans votre école grâce à la GMAO