Procédé de fusion directe du minerai de fer pour la fabrication du fer

Procédé de fusion directe du minerai de fer pour la fabrication du fer

Le procédé de fusion directe du minerai de fer (DIOS) est un procédé de réduction par fusion pour la production de métal chaud (fer liquide). C'est un processus en deux étapes qui a été développé au Japon. Il utilise du charbon non cokéfiable sous forme de poudre ou de granulés pour fondre les fines de minerai de fer en fer liquide (métal chaud) et, par conséquent, il n'y a pas besoin d'une usine de fours à coke et d'une usine de frittage. Les fines de minerai sont pré-réduites dans un four à lit fluidisé et sont chargées dans le four de fusion-réduction avec du charbon non cokéfiable et des fondants. De l'oxygène est insufflé dans le four de fusion-réduction.

Les deux étapes du procédé DIOS consistent en (i) la pré-réduction du minerai de fer dans le four de réduction préliminaire (PRF) et (ii) la réduction finale et la fusion dans le four de fusion-réduction (SRF). La pré-réduction du minerai est réalisée en deux étapes en utilisant les gaz d'échappement du SRF. Chacune des étapes utilise un réacteur à lit fluidisé qui est conçu comme un four vertical.

Le développement du procédé DIOS a commencé en 1988 au Japon en tant que projet de recherche conjoint entre huit entreprises de fabrication de fer qui avaient, avant 1988, étudié individuellement le procédé de fusion-réduction. Ce projet a été parrainé par le MITI, le ministère japonais du commerce international et de l'industrie. Les entreprises japonaises et la Fédération japonaise du fer et de l'acier (JISF) ont activement soutenu le développement du procédé au cours de la période de 1988 à 1996.

L'étude de la technologie de base nécessaire à la construction de l'usine pilote a été réalisée entre 1988 et 1990. Au cours de cette période, les technologies de base ont été établies. Ces technologies de base comprennent (i) une augmentation de l'efficacité thermique d'un SRF, (ii) la technologie à intégrer avec un PRF, (iii) la technologie pour le rejet de laitier liquide, et (iv) la mise à l'échelle de la FRS. Une usine pilote d'une capacité de 500 tonnes par jour basée sur le concept de procédé a été construite et mise en service en 1993 dans les usines de Keihin de NKK Corporation (qui fait maintenant partie de JFE holding). Pour le test de l'usine pilote, le SRF utilisé était un four à oxygène basique modifié de 250 t.

Les essais en usine pilote ont été réalisés au cours de la période 1993 à 1995. La possibilité d'utiliser directement de la poussière de minerai de fer, du minerai granulaire et du charbon a été confirmée lors des essais en usine pilote. Cependant, au cours du test de deux ans, de nombreuses expériences précieuses ont été acquises, la plupart d'entre elles étaient positives et certaines étaient négatives. Les expériences négatives constatées lors des tests en usine pilote sont les suivantes.

- Il y avait un faible niveau de pré-réduction, généralement inférieur à 30 %. Cela a exercé une forte pression sur la SRF.

- Le mouvement du minerai de fer dans le lit fluidisé n'était pas fluide et un problème d'adhérence a été observé dans le lit fluidisé du PRF.

Au cours des essais en usine pilote, les spécifications des équipements nécessaires ont été déterminées. Avec diverses matières premières, l'équipement et les spécifications de fonctionnement pour atteindre une efficacité thermique élevée, comme alternative au haut fourneau, ont été déterminés. En outre, la technologie de refroidissement par eau du corps du four a été établie. Un design conceptuel et une évaluation économique (étude de faisabilité) pour les installations commerciales ont été réalisés. Les conditions des installations et des opérations pour prouver la supériorité par rapport au haut fourneau, comme le montrent les résultats de la recherche, ont été clarifiées.

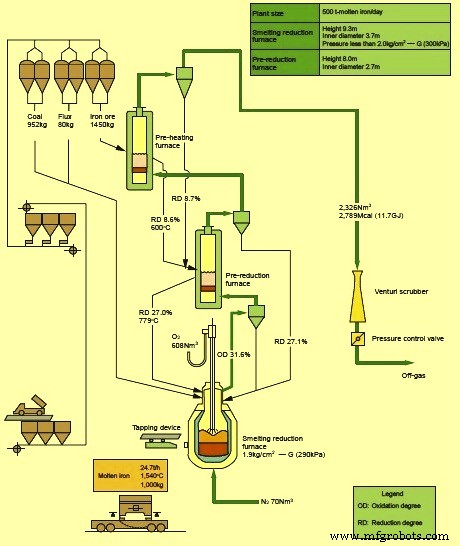

Sur la base des données de l'avion pilote, une étude de faisabilité a été réalisée au Japon ainsi que les paramètres de performance pour une usine commerciale de 6 000 tonnes par jour (capacité annuelle de 2 millions de tonnes). Le schéma de traitement de cette usine est illustré à la figure 1. Par rapport à la production de métal chaud de 2 millions de tonnes par le procédé de haut fourneau, il a été remarqué que (i) le coût d'investissement est réduit de 35 %, (ii) le coût de production de métal chaud est diminué de 19 %, (iii) la consommation de charbon est comprise entre 730 kg/tML et 750 kg/tML (tonne de fonte), ce qui équivaut à celle du procédé de haut fourneau, (iv) la consommation nette d'énergie est réduite de 3 % à 4 %, et (v) les émissions de CO2 dans le processus de fabrication du fer sont réduites de 4 % à 5 %.

Fig 1 Diagramme de flux de 6000 tonnes par jour de l'usine DIOS

Description du processus

Le procédé DIOS présente les caractéristiques suivantes :(i) le minerai de fer et les fines de charbon peuvent être utilisés directement, (ii) il n'y a pas d'exigence de coke et il n'y a donc aucune restriction sur le type de charbon utilisé dans le procédé, (iii) le procédé peut être arrêté et redémarré facilement et donc une bonne flexibilité et (iv) l'intensité de l'agitation du bain peut être optimisée pour un degré plus élevé de post-combustion et pour une meilleure efficacité de transfert de chaleur.

Les fines de minerai de fer (taille 0-8 mm) sans frittage sont préchauffées à environ 500 deg C dans la première étape de la pré-réduction et réduites d'environ 5 % dans le premier des deux réacteurs à lit fluidisé fonctionnant en série et pré-réduites ultérieurement à environ 15 % à 25 % dans le deuxième réacteur. Pour cette pré-réduction, les gaz d'échappement nettoyés du SRF sont utilisés. La température du minerai de fer atteint environ 800°C lors de la deuxième étape de pré-réduction. Le minerai pré-réduit est transféré au SRF pour la réduction finale et la fusion.

La majeure partie du charbon non cokéfiable (taille inférieure à 25 mm) nécessaire au procédé est chargée par gravité dans le SRF. L'oxygène est injecté dans le SRF par le haut pour la combustion du charbon primaire ainsi que pour la post-combustion. La lance à oxygène est conçue pour fournir simultanément de l'oxygène à haute vitesse pour l'oxydation du carbone (soufflage dur) et de l'oxygène à plus faible vitesse pour la post-combustion dans le franc-bord (soufflage doux). Le monoxyde de carbone (CO) généré est utilisé pour pré-réduire le minerai de fer dans le PRF. La température dans le SRF est d'environ 1 500 degrés C. De l'azote est insufflé au fond du SRF pour l'agitation du bain.

La réduction des oxydes de fer fondus dans le SRF est favorisée par le charbon carbonisé qui est char et contenant du carbone dans le fer. Trois couches de matériau existent à l'intérieur du SRF. Ces couches sont (i) une couche supérieure constituée d'un mélange de charbon et de minerai partiellement réduit, (ii) une couche intermédiaire constituée de scories fondues contenant des charbons et du minerai fondu, et (iii) une couche inférieure constituée de métal chaud. La poussière retirée des gaz d'échappement du SRF et les fines retirées des gaz sortant des réacteurs à lit fluidisé (tous deux des PRF) sont réinjectées dans le SRF. De plus, une petite quantité de fines de charbon, de l'ordre de 50 kg par tonne de production de métal chaud, est injectée dans les gaz d'échappement du SRF pour refroidir les gaz d'échappement. Le carbone de ce charbon réagit avec le CO2 des gaz d'échappement pour donner du CO tandis que la dissociation des matières volatiles du charbon fournit du CO et de l'H2. Cette quantité supplémentaire de CO et de H2 aide à la pré-réduction du minerai dans le PRF.

L'objectif du procédé est d'atteindre une post-combustion d'environ 40 %, et une pré-réduction d'environ 20 % à 30 %. Dans ces conditions, la consommation de charbon devrait se situer autour de 700 kg/tML à 800 kg/tML selon le type de charbon non cokéfiant. Normalement, la consommation de charbon est plus élevée avec des charbons ayant une teneur élevée en matières volatiles.

Le procédé DIOS fonctionne à une pression de 1 kg/cm² à 2 kg/cm² et utilise une alimentation supérieure de charbon et de minerai. Il utilise une lance supérieure pour l'injection d'oxygène et dispose d'un système à lit fluidisé pour la pré-réduction du minerai de fer. Dans le SRF, la majeure partie de la réduction se produit dans une couche de laitier mousseux. La valeur calorifique du gaz d'exportation est d'environ 1000 -1100 kcal/N cum. Ce gaz peut être utilisé pour la production d'électricité.

Pour que le processus DIOS réussisse, six éléments de base du processus doivent être contrôlés. Aussi, il est nécessaire de contrôler l'interaction entre ces six éléments. Ces six éléments de base du processus DIOS sont donnés ci-dessous.

- Degré de pré-réduction :plus le degré de pré-réduction est élevé, plus la charge sur le SRF est faible.

- Taux de post-combustion - Le taux de post-combustion détermine le degré de post-combustion des gaz en évolution dans le SRF. Il est utilisé pour l'évaluation du potentiel de génération de chaleur du SRF, et signifie également le potentiel de réduction des gaz d'échappement dans l'étape de pré-réduction. Pratiquement, il est déterminé par l'analyse des gaz d'échappement. Si le taux de post-combustion est élevé, les gaz d'échappement sortant du SRF contiennent plus de CO2 et de H2O, ce qui diminue leur potentiel en tant que gaz réducteur. On observe qu'avec environ 50 % de post-combustion et un niveau de pré-réduction de 25 % à 30 %, un bon rendement du SRF peut être atteint. La valeur élevée de la post-combustion conduit à l'utilisation de la valeur combustible de CO et de H2 davantage dans le réacteur de fusion lui-même. Par conséquent, cela réduit la consommation de charbon.

- Cinétique de réaction – En raison du soufflage d'oxygène dans le SRF, le temps nécessaire à l'achèvement du processus est plutôt court et la cinétique de réaction est importante. Le taux de production dans le SRF dépend de la cinétique de la réaction.

- Efficacité du transfert de chaleur ou efficacité énergétique :l'efficacité du transfert de chaleur est définie comme le rapport entre la chaleur effectivement utilisée pour la fusion et la chaleur totale générée dans le SRF. Pour un meilleur rendement énergétique, il est nécessaire que la chaleur générée en post-combustion soit efficacement transférée au laitier et à la fonte pour entretenir les réactions endothermiques qui s'y déroulent et également pour contrer les pertes de chaleur.

- Coût de production – Pour que le processus soit compétitif, le coût de production doit être maîtrisé afin qu'il soit inférieur au coût de production de la fonte produite par le processus de haut fourneau.

- Aspects environnementaux :les émissions du processus doivent être contrôlées afin qu'il offre des avantages par rapport à la voie du haut fourneau.

Paramètres de processus et consommations spécifiques

Les valeurs typiques pour les paramètres de processus et la consommation spécifique sont données dans l'onglet 1.

| Tab 1 Valeurs typiques pour les paramètres de processus et la consommation spécifique | |||

| Sl. No. | Paramètre | Unité | Valeur |

| 1 | Analyse type du charbon non cokéfiable | ||

| Matière volatile | % | <40 | |

| Fixe carbone | % | 60-88 | |

| Humidité | % | 4-6 | |

| Frêne | % | 8-12 | |

| Soufre | % | <0.6 | |

| Taille des particules | % | <30 | |

| 2 | Pré-réduction du minerai | % | 20-30 |

| 3 | Consommation d'oxygène | N cum/tHM | Environ 500 |

| 4 | Consommation de charbon | kg/tML | 700-800 |

| 5 | Consommation électrique | kWh/tML | Environ 75 |

| 6 | Consommation vapeur basse pression | kg/tML | Environ 80 |

| 7 | Gaz d'échappement | ||

| Quantité | N cum/tHM | Vers 1800 | |

| Pouvoir calorifique | kcal/N cum | 1000-1100 | |

| 8 | Production énergétique | M cal/tHM | Vers 1850 |

| 9 | Génération de vapeur basse pression | kg/tML | Environ 700 |

| 10 | Production d'électricité | kWh/tML | Environ 30 |

| 11 | Composition typique des gaz d'échappement | ||

| H2 | % | 15 | |

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

La qualité typique du métal chaud produit par le procédé DIOS se compose de C- environ 3,5 %, Si - moins de 0,05 %, S - moins de 0,05 % et P - 0,10 %. Le métal chaud et les scories sont coulés à travers un trou de coulée.

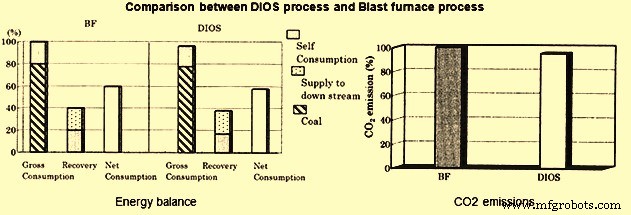

La comparaison du procédé DIOS et du procédé BF en ce qui concerne le bilan énergétique et les émissions de CO2 est illustrée à la Fig 2.

Fig 2 Comparaison entre le processus DIOS et le processus BF

Avantages et limites du processus

DIOS présente les avantages suivants.

- Il utilise des matières premières et du combustible bon marché (charbon non cokéfiable, poussière interne, etc.).

- Le processus élimine le besoin d'une usine de frittage et d'une usine de four à coke.

- Faible coût d'exploitation.

- Faible consommation directe d'énergie électrique.

- Il a une consommation d'énergie nette inférieure.

- Il est flexible en ce qui concerne l'utilisation des matières premières et les variations de cadence de production ainsi qu'en ce qui concerne l'arrêt et le démarrage de l'usine.

- Il est compact et ne nécessite qu'un petit investissement supplémentaire.

- Les coûts d'investissement sont estimés à environ 65 % de la production équivalente de métal chaud par procédé de haut fourneau.

- Il est stable et produit un approvisionnement en métal chaud de haute qualité.

- Il contribue à l'utilisation efficace de l'énergie du charbon.

- La coproduction facile d'énergie (cogénération) est faisable.

- Il a une faible charge environnementale (faible SOx, NOx, CO2, génération de poussière, pas de fuites de gaz de four à coke).

Le processus DIOS a les limitations suivantes.

- La température de taraudage est élevée. Elle se situe entre 1 750 deg C et 1 800 deg C.

- L'usure des réfractaires est élevée en raison des températures élevées. À cause de cela, il y a une consommation élevée de réfractaire et un temps d'arrêt de processus élevé qui est nécessaire pour le regarnissage.

- En raison de l'utilisation de trois réacteurs (2 numéros PRF et un numéro SRF) dans le processus, les contrôles du processus sont un peu complexes.

- Étant donné que le niveau de pré-réduction est faible (moins de 30 %), la charge sur le SRF est donc élevée, ce qui rend le fonctionnement du SRF très critique pour la réussite du processus.

- L'expérience dans l'exploitation d'une usine de mise à l'échelle fait défaut en l'absence d'investissement dans l'usine de mise à l'échelle.

Procédé Midrex pour la réduction directe du minerai de fer Procédé Romelt pour la fabrication du fer

Processus de fabrication

- Le processus de frittage des fines de minerai de fer

- Procédé Finex pour la production de fonte liquide

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Procédés FASTMET et FASTMELT de fabrication du fer

- Processus CONARC pour la fabrication de l'acier

- Valorisation des minerais de fer

- Processus de laminage pour l'acier

- Comprendre le processus de fusion du minerai de fer