Manipulation du métal chaud dans la fabrication du fer dans les hauts fourneaux

Manipulation du métal chaud dans la fabrication du fer dans les hauts fourneaux

Le métal chaud (HM) est produit par la réduction de la charge de minerai descendante par les gaz réducteurs ascendants dans un haut fourneau (BF). Il est de nature liquide et est collecté dans le foyer du BF. Depuis le foyer, le HM est prélevé du trou de coulée du BF après un intervalle de temps. Normalement, dans les grands BF, des taux de coulée HM de 7 tonnes/min et des vitesses de coulée liquide de 5 m/sec, dans des trous de coulée de 70 mm de diamètre et de 3,5 m de long, sont généralement rencontrés. Le taux de coulée de HM est fortement influencé par l'état et la longueur du trou de coulée. Généralement, la température du HM taraudé varie entre 1420 deg C et 1480 deg C.

Le HM taraudé est traité dans les trois étapes suivantes.

- Manipulation du HM dans la salle de coulée, c'est-à-dire du trou de coulée aux poches de métal chaud

- Les louches HM et leur transport

- Traitement de HM soit dans la machine de coulée gueuse (PCM) pour la production de fonte brute (PI), soit dans l'atelier de fusion d'acier pour la fabrication d'acier.

- Capacité des poches en tonnes

- Poids du HM à manipuler

- Poids maximal autorisé de la poche

- Hauteur limite de la poche

- Diamètre limite de la poche

- Axe central du tourillon jusqu'au sommet de la bride de revêtement

- L'axe du tourillon jusqu'au dessous du bas

- Diamètre intérieur maximum de la poche en haut

- Épaisseur des crochets de poche

- Diamètre des tourillons

- Distance entre les axes des tourillons et des crochets de poche

- Plate-forme d'extrémité de coulée avec garde-corps. Il est souhaitable d'avoir un revêtement de sol réfractaire à la plate-forme car le HM peut déborder de l'endroit.

- Plate-forme d'extrémité de déchargement avec garde-corps. L'ensemble pignon d'extrémité de décharge, l'entraînement par torons, l'impacteur PI, l'unité de pulvérisation de chariot et la goulotte de décharge sont montés sur la plate-forme.

- Passerelles avec garde-corps le long des côtés des brins PCM (avec passerelle centrale commune en cas de PCM à deux brins).

- Escaliers/échelles avec garde-corps pour atteindre les passerelles au niveau du levier inférieur et de la plate-forme d'extrémité de décharge.

Évolution historique de la manutention des métaux chauds

Au XVIIe siècle, la fonte liquide produite (généralement environ 450 kg par fonte) du four de fabrication du fer était aspirée dans une seule tranchée ou versée dans des moules en sable pour produire des produits domestiques tels que des casseroles, des poêles, des plaques de cuisson, etc. Comme le BF la production a augmenté en raison de nombreuses améliorations de conception, l'élimination des produits liquides (fer et scories) est devenue un problème. La production de charbon de bois BF avait augmenté au cours de la période d'une tonne à 25 tonnes par jour. Ce tonnage plus élevé ne pouvait pas être traité avec deux coulées par jour à travers une seule tranchée devant le trou de coulée. La fonderie contenait une zone de coulée de fonte. L'enlèvement du fer consistait en une grande tranchée appelée auge qui descendait de l'avant du four dans le sol de la maison en fonte rempli de sable. Il s'est ensuite répandu dans deux systèmes de coureurs. Un rail principal sur chaque système était parallèle à la longueur de la salle de coulée. Au fur et à mesure que ce coureur descendait, une série de barrages était faite à intervalles réguliers. À angle droit avant chaque barrage, un plus petit coureur appelé « truie » a été formé dans le sable. Ensuite, hors de cette truie se trouvaient de nombreuses cavités appelées «porcs». Ces noms ont été appliqués car ce système ressemblait à une lignée de porcelets allaitant leur mère. Il y avait plusieurs rangées parallèles de truies et de porcs produits en poussant des formes en bois en forme de D dans le sable humide sur le sol de la coulée. Pendant le moulage, alors que chaque truie et ses porcs étaient remplis de fer liquide, le barrage de sable sur le rail principal a été renversé avec une barre et le métal en fusion a coulé vers le lit de truie et de porc suivant. Il y avait deux systèmes complets qui permettaient au BF d'être lancé plus fréquemment. Comme un côté était rempli de fer liquide, l'autre côté avait ses porcs retirés et les lits reformés.

Le processus de coulée du fer dans les années 1880 n'a pas beaucoup changé par rapport aux opérations précédentes, mais les lits de porc étaient plus grands et en 1909, un écumeur de laitier a été installé pour écumer le laitier flottant du fer lorsqu'il coulait dans l'auge. En 1896, l'installation d'un PCM inventé par EA Uehling aboutit finalement à la suppression complète du banc de raclage dans la fonderie. Ensuite, les louches bordées de briques à dessus ouvert ont été introduites. Ces poches transportaient environ 10 tonnes à 100 tonnes de HM et nécessitaient que le four et la salle de coulée soient élevés au-dessus du niveau du sol afin que les poches puissent être placées sous le plancher de la salle de coulée. Bien que les lits de porc aient été éliminés, les auges et les glissières sont restées et des becs allant dans les louches ont été ajoutés à la fonderie. En 1915, il y a eu la première utilisation des poches de type torpille. Ces louches montées sur chemin de fer transportaient 90 tonnes mais ont été portées à 150 tonnes en 1925.

Manipulation du métal chaud dans la fonderie

L'auge principale, la glissière en fer, la glissière à laitier, la glissière basculante et autres sont utilisées sur le sol de la salle de coulée pour transférer le HM prélevé du BF vers les poches HM. Les principales tâches du système de canaux sont la dispersion de l'énergie cinétique du flux sortant du trou de coulée, la séparation des scories du HM et la distribution du HM liquide dans les récipients de transport.

Une fois le trou de coulée percé, la fonte liquide et les scories s'écoulent dans une tranchée profonde appelée auge HM. Un bloc de réfractaire, appelé « écumoire », est placé en travers et dans l'auge. L'écumoire a une petite ouverture en dessous. Le HM s'écoule à travers cette ouverture d'écumoire, au-dessus du «barrage de fer» et le long des «rails de fer». Étant donné que le laitier est moins dense que le fer, il flotte au-dessus du fer, dans l'auge, frappe l'écumoire et est dévié dans les canaux de laitier. Le HM s'écoule dans des poches à revêtement réfractaire. La glissière basculante (ensemble de glissières préfabriquées amovibles également appelées glissières basculantes) est généralement utilisée pour commuter la direction du HM vers la deuxième poche après le remplissage de la première poche, à la place de la glissière fixe conventionnelle. Le rail basculant est fabriqué à l'extérieur et fixé avec une attache temporaire pour un assemblage et un retrait faciles pour les travaux d'entretien.

La profondeur de l'auge et des glissières doit être suffisamment grande pour accueillir le flux de matériau maximal possible, en tenant compte de la présence du revêtement réfractaire.

Pour éviter les retards dans les travaux d'entretien de la coulée de coulée, une pratique de coulée généralement non vidangeable est adoptée où un certain niveau de piscine métallique est maintenu en continu entre deux intervalles de coulée du trou de coulée à la plaque d'écumoire.

Le système de canaux est normalement entièrement couvert et relié au système d'extraction des poussières de la fonderie, où la longueur avant (environ 6 m) de l'auge principale est découverte et la poussière est entièrement aspirée par une cheminée située au-dessus.

Des matériaux réfractaires appropriés sont appliqués aux bacs respectifs en tenant compte des conditions de fonctionnement. Pour maintenir un transfert stable de HM et une durabilité suffisante même dans des conditions de fonctionnement sévères avec des coefficients de productivité relativement élevés ou des températures de fer relativement élevées, des matériaux de canaux optimaux sont utilisés pour s'adapter au fonctionnement du BF. Les exigences générales des matériaux pour l'auge et la glissière HM sont (i) la facilité d'installation (fluidité et temps de durcissement appropriés), (ii) la résistance à la corrosion (résistance aux scories et à l'attaque FeO), (iii) la résistance à l'abrasion, (iv) résistance à l'oxydation, et (v) résistance à l'écaillage thermique. Généralement dans l'auge principale, des dommages d'usure locaux sont observés au niveau de la ligne du laitier (l'interface air/laitier) et également au niveau de la ligne du métal (l'interface du laitier/métal).

Les matériaux utilisés pour une application normale pour la longue durée de vie de l'auge sont (i) des réfractaires à haute teneur en carbure de silicium à la ligne de laitier pour une excellente résistance contre l'attaque des scories, et (ii) un matériau de spinelle à faible teneur en carbure de silicium à la ligne de métal pour une excellente résistance à l'attaque FeO. Les réparations de l'auge BF sont réalisées par projection humide. La réparation au pistolet est efficace pour obtenir une durabilité plus longue des auges, ce qui permet d'optimiser le programme d'entretien des auges. Le matériau de projection se caractérise généralement par la formation d'un revêtement suffisamment dense avec moins d'eau et adapté au pistoletage à chaud même immédiatement après avoir drainé le HM résiduel de l'auge.

Louches en métal chaud

Les poches HM sont des récipients dans lesquels HM est versé pour son transport. Il existe deux types de poches HM. Ce sont (i) une poche à dessus ouvert et (ii) une poche torpille.

Les poches HM sont doublées de brique réfractaire pour garder le contenu liquide et protéger l'enveloppe extérieure en acier. La volatilité et la nature érosive du HM font de la surveillance du revêtement réfractaire de la poche HM une fonction de maintenance vitale. Les conséquences d'une évasion sont considérables, en termes de sécurité et de coût.

Les louches à dessus ouvert sont à fond bombé. Les paramètres importants lors de la spécification de la poche HM à dessus ouvert sont les suivants.

Les capacités habituelles des louches HM sont de 50 cum, 100 cum et 140 cum. La poche à toit ouvert est basculée avec un treuil basculant ou un pont roulant pour sa vidange.

Les poches à toit ouvert sont montées sur des wagons-poches HM qui sont normalement conçus pour le transport ferroviaire de HM de BF aux PCM et à l'atelier de fusion d'acier. Le wagon-poche HM se compose généralement (i) d'un cadre porteur, (ii) de wagons de chemin de fer, (iii) d'une poche et (iv) d'attelages automatiques. De même des poches torpilles sont montées sur les wagons ferroviaires pour son déplacement et sont équipées des attelages automatiques.

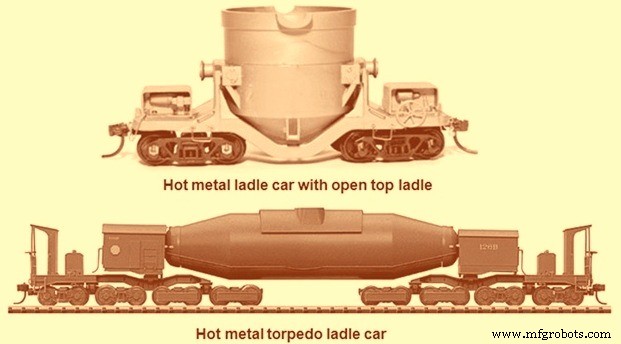

Les wagons-poches à toit ouvrant HM se déplacent le long des voies ferrées à l'aide d'équipements ferroviaires de traction dans un train composé de 5 wagons-poches maximum. Les wagons-poches torpilles se déplacent généralement individuellement à l'aide d'un équipement ferroviaire de traction et parfois en formation de deux wagons-poches. Les deux types de wagons-poches sont illustrés à la figure 1.

Fig 1 Chariots-poches en métal chaud

Des briques démontrant la réfractarité, la résistance aux chocs thermiques et la stabilité volumique sont utilisées pour tapisser les zones de poche. Une large gamme de briques réfractaires est utilisée pour le garnissage des poches HM. Cette large gamme comprend des briques en argile réfractaire (teneur en alumine 37 %), des briques à haute teneur en alumine (teneur en alumine allant de 66 % à 86 %) et des briques en carbure de silicium alumine. Lors de l'utilisation de briques de carbure de silicium en alumine, il est nécessaire d'utiliser une couche de briques isolantes pour conserver la chaleur car la conductivité thermique du carbure de silicium est supérieure à celle des autres réfractaires. Pour le revêtement des poches de torpille, le revêtement est normalement réalisé avec un concept zonal avec des réfractaires de ligne de laitier, des réfractaires de tampon d'impact et des réfractaires de toit sont sélectionnés pour s'adapter aux paramètres existant dans ces zones. Le revêtement des poches HM se compose également d'un revêtement permanent et d'un revêtement d'usure.

Les bétons sont utilisés dans le bec, le pourtour du sol et comme masses de réparation. Les bétons réfractaires liés chimiquement présentent une résistance et une densité combinées à une stabilité volumique des températures ambiantes aux températures élevées. Les monolithiques utilisés pour le revêtement comprennent le mortier, le mélange de projection et le mélange de joints.

Machines de coulée de porc

Le HM produit dans le BF, lorsqu'il n'est pas utilisé directement dans l'atelier de fusion ou la fonderie d'acier, est coulé en PI dans le PCM. Le HM est solidifié dans le PCM en petits morceaux. Le PI produit en PCM est dans des tailles généralement de 10 à 45 kg/pièce. Ces petites tailles de pièces PI sont produites en PCM en versant le HM dans le moule ayant de petites poches. Là, le HM est solidifié par refroidissement à l'air suivi d'un refroidissement à l'eau.

Les PCM sont conçus soit pour verser l'HM à partir de poches à dessus ouvert, soit à partir de poches torpilles. Les poches à métal chaud à dessus ouvert sont normalement inclinées à l'aide d'un treuil inclinable. En cas de poche torpille, le dispositif d'inclinaison de la poche est prévu sur le chariot de poche lui-même.

Le HM tiré de la poche HM est versé dans une goulotte de transfert de métal en PCM pour coulée dans le PI. La goulotte de transfert de métal a un boîtier fabriqué, qui est doublé de réfractaire. Une pente continue est maintenue dans le réfractaire pour un écoulement régulier du HM du point de réception au point de décharge. Le caisson de la goulotte est ancré à la plate-forme d'extrémité de coulée.

Il existe deux systèmes de coulée habituels, à savoir (i) le PCM de type bande transporteuse ou brin, et (ii) le PCM de type roue. Les PCM de type Strand sont les machines les plus populaires pour la coulée de HM dans la fonte brute et sont décrites ici.

Le corps du PCM se compose de quatre parties principales, à savoir (i) la tête de la machine, (ii) la queue de la machine, (iii) les rouleaux et la chaîne à maillons, et (iv) le dispositif pour manipuler les autocollants. La tête de la machine a le système d'entraînement qui se compose de l'ensemble du moteur à vitesse variable, du réducteur de vitesse et du pignon. Au niveau de la machine, un dispositif de rattrapage de queue est fourni sur l'arbre du pignon de queue pour donner une tension appropriée à la chaîne à maillons.

Le brin PCM est une chaîne sans fin portant les moules de porc. Les brins sont placés à une inclinaison. Le niveau d'inclinaison est décidé en fonction de la hauteur nécessaire pour recevoir la HM et décharger la fonte dans les wagons plats. Le HM est versé dans la goulotte de transfert de métal du PCM, à travers laquelle le HM est déchargé dans les moules mobiles pour la coulée. Le taux de coulée de HM et le taux de prise de HM par le PCM sont égalisés en ajustant le taux d'inclinaison de la poche et la vitesse de la chaîne de convoyage du brin PCM.

Le PCM a un ensemble de maillons de chaîne LH (main gauche) et RH (main droite). Les maillons de la chaîne sont entièrement usinés. Ces maillons de chaîne sont en acier moulé reliés les uns aux autres par un arbre creux et une douille sur lesquels le maillon peut fonctionner. Les bagues reproductibles sont ajustées de force sur le maillon, puis essuyées pour empêcher le mouvement de rotation entre la bague et le maillon. Les maillons de chaîne LH et RH sont assemblés sur un arbre creux. Au niveau du trou de forage de la chaîne, une douille durcie est prévue à travers laquelle passe l'arbre creux. Une bride rectangulaire est fournie à la douille durcie, qui s'engage dans le logement usiné prévu dans le maillon de chaîne. Cette disposition maintient le mouvement relatif correct entre les dents du pignon et les maillons de la chaîne et minimise l'usure des dents du pignon.

Des goupilles fendues sont fournies sur l'arbre creux pour empêcher la chute des maillons de la chaîne. Les maillons de la chaîne se déplacent sur les rouleaux fixés à la structure technologique du PCM. Les galets sont espacés de sorte que les maillons de la chaîne restent toujours en appui sur les galets. Sur la piste montante, les rouleaux portent la charge de la chaîne et les moules remplis de HM tandis que sur la piste descendante, les moules se renversent et la chaîne prend appui sur les rouleaux inférieurs de son autre côté. Les galets sont munis d'un collier pour empêcher le déraillement de la chaîne. Les rouleaux sont montés sur les supports. Des trous sont prévus sur la plaque de base des supports pour ancrer l'ensemble de rouleaux aux rails ascendants et descendants du PCM. Les chapeaux de palier des rouleaux sont munis de joints pour empêcher la pénétration d'humidité et de poussière atmosphérique. Des gardes de protection sont également fournis au-delà des chapeaux de palier, qui agissent comme une protection secondaire du système.

Les moules sont ancrés à la chaîne au niveau des maillons LH et RH. La chaîne dûment munie de moules forme le train. Les maillons de la chaîne traversent l'ensemble de pignon à l'extrémité de décharge et à l'extrémité de versement. L'unité d'engrenage à moteur entraîne l'ensemble de pignon à l'extrémité de décharge tandis que l'ensemble de pignon à l'extrémité de coulée est libre de tourner sur ses roulements. L'entraînement PCM est couplé à l'ensemble pignon d'entraînement par un accouplement à engrenage. L'entraînement du PCM se compose (i) d'un moteur à induction à cage d'écureuil AC, (ii) d'un accouplement à broche et douille entre le moteur et la boîte de vitesses, (iii) d'une boîte de vitesses hélicoïdale pour la réduction de vitesse et (iv) d'un accouplement à engrenages entre l'arbre de sortie de la boîte de vitesses et l'arbre du pignon d'entraînement. L'ensemble de pignon à l'extrémité de coulée est conçu pour flotter afin de compenser la dilatation des maillons de chaîne et de surmonter les blocages dus à des raisons externes.

Un dispositif de tension autorégulateur est prévu sur l'ensemble de pignon individuel à l'extrémité de coulée. Le dispositif tendeur se compose (i) d'un cadre de base mécano-soudé équipé d'une glissière, (ii) d'un logement de palier avec siège de guidage correspondant à la glissière pour le cadre de base et d'une chape pour connecter la tige de tension à travers des goupilles, (iii) d'une tige de tension ayant une extrémité pour se connecter au boîtier de roulement via la goupille et l'autre extrémité filetée pour régler la tension du ressort, (iv) les ressorts de compression et (v) l'écrou pour s'adapter au filetage de la tige de tension.

Une goulotte de déversement est prévue sous la voie ascendante du toron à l'endroit où le HM est déchargé de la goulotte de transfert de métal vers le moule PI. Le HM déversé à cet endroit en raison d'une inadéquation du débit de métal et du taux d'absorption du HM par le PCM, tombe sur la goulotte de déversement.

Un dispositif de cognement PI est fourni au niveau de l'ensemble de pignon d'extrémité de décharge pour une décharge rapide du fer PI du moule. Le dispositif de frappe PI est doté d'un mécanisme à came et suiveur pour la chute libre du frappeur sur le PI coulé. Le dispositif de frappe PI se compose principalement d'un disque à cames monté sur l'arbre d'entraînement de l'ensemble de pignon d'extrémité de décharge. Le profil de la came est adapté aux dents du pignon pour un positionnement précis du heurtoir et pour une répétabilité à 100 % des points de frappe. La came actionne un mécanisme à levier. Un galet se déplaçant sur l'arbre est prévu à l'extrémité du levier venant en contact avec la came. L'autre extrémité de la came est reliée à l'arbre du dispositif de frappe. Le bras heurtoir est doté d'une extrémité fixée à l'arbre du dispositif de frappe en fonte brute et l'autre extrémité comporte un disque heurtoir. Des ressorts sont prévus sur le bras du heurtoir pour absorber le choc de l'impact du heurtoir au-dessus de la limite de tolérance.

Un dispositif PI constitué d'une chaîne suspendue à la structure technologique est placé devant l'ensemble pignon d'extrémité de refoulement. Le but du dispositif d'impact est d'absorber l'impact des pièces de fonte tombant des moules à l'extrémité de sortie. Les pièces PI éjectées/délogées à l'extrémité de déchargement perdent leur énergie cinétique à la chaîne d'impact et tombent sur la goulotte de déchargement. Une goulotte de décharge est placée sous le pignon d'extrémité de décharge pour transférer les pièces PI vers les wagons plats. Un coussin de sable est prévu à l'extrémité de réception PI de la goulotte de décharge pour absorber l'impact des pièces PI tombant. L'angle de la goulotte de décharge est sélectionné à environ 45 degrés par rapport à la verticale pour permettre un transport / glissement facile des pièces PI. Le lit de la goulotte de décharge est constitué d'une section de rail, ce qui donne une longue durée de vie et offre une force de frottement minimale aux pièces PI coulissantes. La goulotte d'évacuation est ancrée à la structure technologique du brin PCM.

PCM décharge les PI dans des wagons plats qui sont déplacés à l'aide d'un treuil vers la zone PI pour le stockage et l'expédition des PI.

Un grizzly est placé sous la piste de retour du brin PCM pour empêcher la chute des autocollants sur le sol. Le premier point de terminaison se trouve avant l'unité de projection de chaux et le second à environ un mètre au-dessus du niveau du sol près de l'extrémité arrière. Une goulotte est prévue au premier point de terminaison pour la collecte des autocollants au niveau du sol. Le grizzly est ancré à la structure technologique de PCM et un dégagement adéquat est prévu entre le grizzly et les moules mobiles de sorte que les autocollants ne puissent pas se coincer entre eux.

Un bac à eau est prévu sous les moules PI sur la piste ascendante pour la collecte du surplus d'eau de refroidissement. L'abreuvoir est relié à la conduite d'eau de retour qui évacue l'eau vers la tranchée d'eau de retour normalement souterraine et vers le réservoir d'eau en circulation.

Des moules métalliques sont fournis en PCM pour la coulée de PI. Le moule a des cavités pour diviser les pièces moulées en 3 ou 4 parties. Le moule est conçu avec une épaisseur de section variable pour maintenir un transfert de chaleur optimal pendant la campagne de coulée. Deux nombres de supports de support sont fournis dans un moule aux extrémités opposées pour ancrer le moule à la chaîne gauche et droite du PCM. Les supports sont maintenus inclinés pour correspondre à l'inclinaison du brin PCM afin que la surface du moule reste horizontale. Les moules ancrés à la chaîne PCM forment le train. Pour empêcher le déversement de métal lors du coulage de HM dans les moules, les moules doivent être verrouillés les uns avec les autres. Les moules sont ainsi conçus avec des verrouillages jumelés. Lorsque le HM est versé dans les moules, il peut se répandre entre les surfaces correspondantes avant et arrière de la paire de moules. Pour empêcher un tel déversement, le côté arrière du moule est réalisé sous la forme d'un prisme avec une surface inférieure conique inverse. La face avant du moule est réalisée avec un nez montant. La face avant du moule arrière engage la surface inférieure conique inversée avec le moule principal pour un verrouillage parfait. Lorsque les moules sont remplis, le HM peut fuir de chaque côté des moules, où les supports d'ancrage sont fournis. Pour éviter cette fuite, des nervures sont prévues dans les moules et des courbures de part et d'autre. Les nervures des moules précédent et suivant s'imbriquent ainsi les unes dans les autres. Des encoches de débordement sont prévues à l'arrière du moule. Ces encoches limitent le niveau de remplissage du moule l'excès de HM cascade vers le moule en aval.

Les moules sont des consommables opérationnels pour PCM. La durée de vie du moule dépend de la consistance et de l'uniformité du remplissage du moule pendant la campagne de coulée. Dans une campagne de coulée, si tous les creux/poches/cavités du moule ne sont pas remplis de HM et que les moules à poches/cavités creuses remontent, l'eau se remplit dans les creux/poches/cavités vides lors de l'étape de refroidissement à l'eau de le support, ce qui provoque des chocs thermiques et peut entraîner la fissuration des moules.

Pour empêcher le collage de PI aux moules, les moules sont enduits de poudre de chaux. L'enduction à la chaux se fait par pulvérisation de lait de chaux à l'intérieur du moule lors de leur passage retour. La poudre de chaux est éteinte avant d'être déversée dans la cuve de préparation du lait de chaux. L'extinction de la chaux se fait dans un classificateur. Le but de fournir un classificateur est d'éliminer en continu les grains de la poudre de chaux et de préparer la chaux éteinte pour son transfert vers l'unité de préparation du lait de chaux. L'unité de préparation du lait de chaux est une cuve en acier équipée d'une turbine, entraînée par un groupe motoréducteur. L'agitation mécanique continue produit une suspension de lait de chaux uniforme, qui est pompée vers l'unité de projection de lait de chaux. Un orifice est également prévu dans ce réservoir pour recevoir le lait de chaux de retour de l'unité de projection. Des pompes à boue sont fournies pour transférer le lait de chaux du réservoir de préparation du lait de chaux vers le réservoir d'éclaboussement. La capacité de la pompe à bouillie est choisie de sorte qu'environ trois fois le volume de bouillie nécessaire pour revêtir le moule puisse être mis en circulation. La quantité excédentaire est renvoyée à l'unité de préparation du lait de chaux. La circulation continue du lait de chaux entre l'unité de préparation du lait de chaux et l'unité d'éclaboussure aide à obtenir une suspension de lait de chaux uniforme à l'unité de préparation du lait de chaux ainsi qu'à l'unité d'éclaboussures de chaux et évite également la sédimentation à n'importe quel endroit.

L'unité d'éclaboussement du lait de chaux fonctionne sur le principe de l'écopage du lait de chaux, par rotation continue d'une roue à aubes partiellement immergée dans le lait de chaux. A cet effet, deux disques montés sur un arbre sont logés dans le corps fabriqué de l'unité d'éclaboussement du lait de chaux. A la périphérie du disque, sont prévues les écopes. La vitesse du disque est ajustée de telle sorte que des vitesses d'éclaboussures adéquates soient atteintes pour le revêtement du temps sur les cavités des moules. L'emplacement de l'unité de projection est choisi de sorte que le moule de retour reste à une température adéquate pour un collage immédiat de la chaux sur celui-ci et que le moule revêtu ne retienne pas d'eau au moment où le moule atteint l'extrémité de coulée. Dans certaines conceptions de PCM, une installation de séchage des moules est prévue pour le séchage du lait de chaux sur le moule. Des joints de presse-étoupe sont fournis aux points de sortie du corps du gicleur pour empêcher les fuites de lait de chaux à ces endroits. L'arbre à palettes est supporté par des paliers antifriction et est couplé à une unité de motoréducteur par l'intermédiaire d'un accouplement de type douille et goupille. Aux fins de nettoyage et d'entretien, un trou d'homme est prévu à l'extrémité inférieure du réservoir de pulvérisation. Des orifices sont prévus dans le corps du gicleur pour l'entrée du lait de chaux et pour la sortie du lait de chaux dans la conduite de retour de l'unité de préparation du lait de chaux. Des tuyaux d'interconnexion et des raccords de tuyauterie sont fournis dans l'unité de préparation du lait de chaux et dans l'unité d'éclaboussures pour la fabrication de conduites en anneau. Une grille est fournie sur le dessus de l'unité de projection pour empêcher la chute de l'autocollant dans le réservoir.

La solidification de HM est réalisée en deux étapes, la première étape étant le refroidissement naturel à l'air et la deuxième étape étant la trempe directe à l'eau. La durée du refroidissement à l'air est choisie de telle sorte que la surface supérieure du HM coulé atteigne un état plastique de sorte que la pulvérisation d'eau pour la trempe puisse commencer sans aucune explosion. L'efficacité du système de refroidissement par eau est un facteur vital, qui régit la température des pièces PI déchargées du PCM. Les types de buses conventionnels utilisés pour la pulvérisation d'eau sur le PI présentent l'inconvénient d'obstruer les buses en raison des inévitables particules de poussière / carbone / chaux qui se mélangent à l'eau de refroidissement. La conception du système de pulvérisation d'eau doit être telle qu'elle surmonte les problèmes rencontrés dans les systèmes de pulvérisation conventionnels. Normalement, la pulvérisation d'eau se fait à travers les trous de cannelure prévus sur le côté supérieur du canal d'eau. Un rotor spécialement conçu est fourni pour régler le débit d'eau qui a une fonction d'auto-nettoyage intégrée. Deux/trois circuits de pulvérisation d'eau sont prévus pour éviter les chutes de pression dans les conduites d'eau de refroidissement. Les conduites d'eau sont suspendues à la structure technologique de PCM. Des buses de grande taille pour l'inondation de la goulotte de déversement sont fournies. Des buses de pulvérisation de grande taille sont également fournies à l'extrémité de déchargement pour le refroidissement du PI déchargé (sur les wagons plats).

Des raccordements réguliers de canalisation sont fournis à l'unité de préparation de lait de chaux pour préparer le lait de chaux. Un distributeur d'eau est fourni près de la plate-forme d'extrémité de coulée. L'entrée du distributeur reçoit l'eau de la pompe de circulation de PCM installée à la station de pompage située à proximité/au-dessus du réservoir souterrain d'eau de retour. Le distributeur d'eau a deux sorties principales, la première pour le refroidissement par eau du moule / PI et la seconde pour la pulvérisation des wagons. Un raccordement direct à l'eau de la centrale BF est souhaitable pour l'unité de préparation du lait de chaux et pour les points d'eau de maintenance.

Le PCM s'appuie sur une structure technologique. Pour faciliter l'exploitation et la maintenance, les plates-formes technologiques suivantes, les passerelles, les échelles/escaliers et les installations de manutention sont fournies.

Les spécifications typiques pour différentes capacités de machines de coulée de porc sont données dans l'onglet 1.

| Capacité maximale | Longueur de la machine | Présentation du lien | Pas de moule | Vitesse | Inclinaison |

| (t/h) | (m) | (mm) | (mm) | (m/min) | deg |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | Au-dessus de 70 | 600 – 720 |

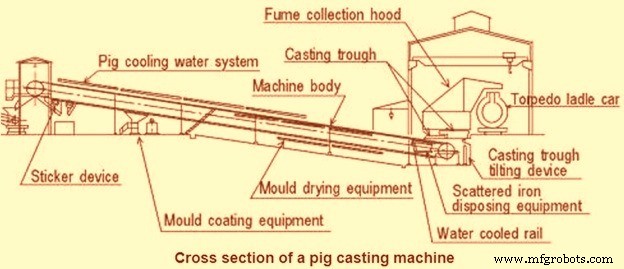

Une vue en coupe typique d'une machine de coulée de porc est illustrée à la figure 2.

Fig 2 Vue en coupe typique d'une machine de coulée de racleur

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- ITmk 3 Processus de fabrication de pépites de fer

- Utilisation de coke de noix dans un haut fourneau

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Revêtement réfractaire de haut fourneau

- Utilisation de boulettes de minerai de fer dans le fardeau des hauts fourneaux

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone