Membre artificiel

Contexte

Bras et jambes artificiels, ou prothèses, sont destinés à restaurer un certain degré de fonction normale aux amputés. Les dispositifs mécaniques qui permettent aux amputés de marcher à nouveau ou de continuer à utiliser leurs deux mains sont probablement utilisés depuis l'Antiquité, le plus remarquable étant la simple jambe de force. La procédure chirurgicale pour l'amputation, cependant, n'a pas été largement couronnée de succès jusqu'à environ 600 avant JC. Les armuriers du Moyen Âge ont créé les premières prothèses sophistiquées, utilisant du fer fort, lourd et inflexible pour fabriquer des membres que l'amputé pouvait à peine contrôler. Même avec les articulations articulées inventées par Ambroise Paré dans les années 1500, l'amputé ne pouvait pas fléchir à volonté. Les mains artificielles de l'époque étaient des imitations assez belles et complexes de vraies mains, mais n'étaient pas exceptionnellement fonctionnelles. Les membres supérieurs, développés par Peter Baliff de Berlin en 1812 pour les amputés au-dessous du coude et Van Peetersen en 1844 pour les amputés au-dessus du coude, étaient fonctionnels, mais encore loin d'être idéaux.

Le XIXe siècle a vu beaucoup de changements, la plupart initiés par les amputés eux-mêmes. J. E. Hanger, un étudiant en génie, a perdu sa jambe pendant la guerre civile. Il a ensuite conçu une jambe artificielle pour lui-même et en 1861, il a fondé une entreprise pour fabriquer des jambes prothétiques. La société J. E. Hanger existe toujours aujourd'hui. Un autre amputé nommé A. A. Winkley a développé pour lui-même un appareil sous le genou et avec l'aide de Lowell Jepson, a fondé la Winkley Company en 1888. Ils ont commercialisé les jambes pendant la réunion nationale des anciens combattants de la guerre civile, créant ainsi leur entreprise.

Un autre amputé nommé D. W. Dorrance a inventé un dispositif terminal à utiliser à la place d'une main en 1909. Dorrance, qui avait perdu son bras droit dans un accident, était mécontent des bras prothétiques alors disponibles. Jusqu'à son invention, ils se composaient d'une douille en cuir et d'une lourde armature en acier, et avaient soit une lourde main cosmétique dans un gant, une main mécanique rudimentaire ou un crochet passif incapable de préhension. Dorrance a inventé un crochet fendu qui était ancré à l'épaule opposée et pouvait être ouvert avec une sangle dans le dos et fermé par des élastiques. Son dispositif terminal (le crochet) est toujours considéré comme une avancée majeure pour les amputés car il a restauré dans une certaine mesure leurs capacités de préhension. Les crochets modifiés sont encore utilisés aujourd'hui, bien qu'ils puissent être cachés par une peau d'apparence réaliste.

Le vingtième siècle a vu les plus grandes avancées dans les membres prothétiques. Des matériaux tels que les plastiques modernes ont donné des prothèses solides et plus légères que les membres antérieurs en fer et en bois. De nouveaux plastiques, de meilleurs pigments et des procédures plus sophistiquées sont responsables de la création d'une peau d'apparence assez réaliste.

Le développement le plus passionnant du vingtième siècle a été le développement des membres prothétiques myoélectriques. La myoélectricité consiste à utiliser des signaux électriques provenant des muscles du bras du patient pour déplacer le membre. La recherche a commencé à la fin des années 40 en Allemagne de l'Ouest et, à la fin des années 60, les appareils myoélectriques étaient disponibles pour les adultes. Au cours de la dernière décennie, les enfants ont également été équipés de membres myoélectriques.

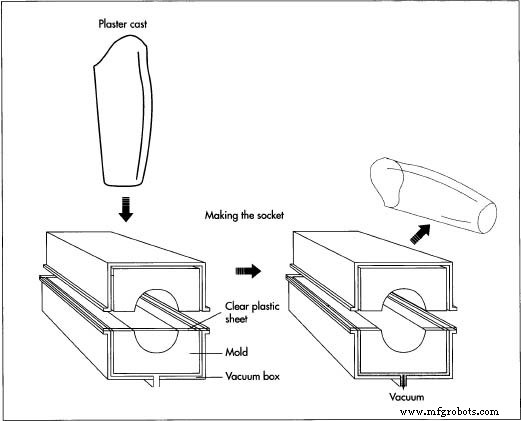

Ces dernières années, les ordinateurs ont été utilisés pour aider les amputés à utiliser des prothèses. Quatre-vingt-cinq pour cent des établissements de prothèse privés utilisent un CAD/CAM pour concevoir un modèle  Après avoir fait un plâtre du moignon de l'amputé, une feuille thermoplastique est formée sous vide autour de ce plâtre pour former une prise de test. Dans le formage sous vide, la feuille de plastique est chauffée puis placée dans une chambre à vide avec le coût (ou le moule). Lorsque l'air est aspiré hors de la chambre, le plastique adhère au moulage et prend sa forme. Après le test, la prise permanente est formée d'une manière ou d'une autre. du bras ou de la jambe du patient, qui peut être utilisé pour préparer un moule à partir duquel le nouveau membre peut être façonné. La mesure et l'ajustement guidés par laser sont également disponibles.

Après avoir fait un plâtre du moignon de l'amputé, une feuille thermoplastique est formée sous vide autour de ce plâtre pour former une prise de test. Dans le formage sous vide, la feuille de plastique est chauffée puis placée dans une chambre à vide avec le coût (ou le moule). Lorsque l'air est aspiré hors de la chambre, le plastique adhère au moulage et prend sa forme. Après le test, la prise permanente est formée d'une manière ou d'une autre. du bras ou de la jambe du patient, qui peut être utilisé pour préparer un moule à partir duquel le nouveau membre peut être façonné. La mesure et l'ajustement guidés par laser sont également disponibles.

Matières premières

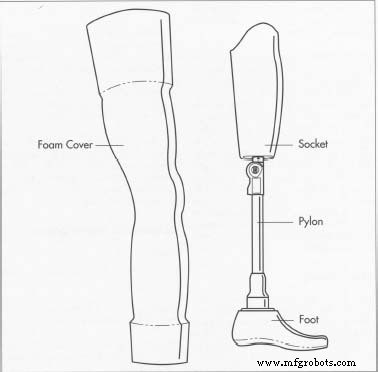

Le dispositif prothétique typique se compose d'une douille ajustée sur mesure, d'une structure interne (également appelée pylône), de genouillères et de ceintures qui l'attachent au corps, de chaussettes prothétiques qui amortissent la zone de contact et, dans certains cas, d'un aspect réaliste la peau. La fabrication des membres prothétiques connaît actuellement des changements à plusieurs niveaux, dont certains concernent le choix des matériaux.

Une prothèse doit avant tout être légère; par conséquent, une grande partie est en plastique. La douille est généralement en polypropylène. Des métaux légers tels que le titane et l'aluminium ont remplacé une grande partie de l'acier du pylône. Les alliages de ces matériaux sont les plus fréquemment utilisés. Le développement le plus récent dans la fabrication de prothèses a été l'utilisation de fibre de carbone pour former un pylône léger.

Certaines parties du membre (par exemple, les pieds) sont traditionnellement en bois (comme l'érable, le tilleul d'hickory, le saule, le peuplier et le tilleul) et en caoutchouc. Même aujourd'hui, les pieds sont en mousse d'uréthane avec une construction de quille intérieure en bois. D'autres matériaux couramment utilisés sont les plastiques tels que le polyéthylène, le polypropylène, les acryliques et le polyuréthane. Les chaussettes prothétiques sont fabriquées à partir d'un certain nombre de tissus doux mais résistants. Les chaussettes précédentes étaient faites de laine, tout comme certains modernes, qui peuvent également être en coton ou en divers matériaux synthétiques.

L'apparence physique du membre prothétique est importante pour l'amputé. La majorité des prothèses endosquelettiques (pylônes) sont recouvertes d'un revêtement en mousse de polyuréthane souple qui a été conçu pour épouser la forme du membre sain du patient. Cette housse en mousse est ensuite recouverte d'une chaussette ou d'une peau artificielle qui est peinte pour correspondre à la couleur de peau du patient.

Le processus de fabrication

Les membres prothétiques ne sont pas fabriqués en série pour être vendus en magasin. Semblable à la façon dont les prothèses dentaires ou les lunettes sont achetées, les membres prothétiques sont d'abord prescrits par un médecin, généralement après consultation avec l'amputé, un prothésiste et un physiothérapeute. Le patient se rend ensuite chez le prothésiste pour se faire équiper un membre. Si certaines pièces, par exemple l'emboîture, sont fabriquées sur mesure, de nombreuses pièces (pieds, pylônes) sont fabriquées en usine, envoyées au prothésiste et assemblées chez le prothésiste en fonction des besoins du patient. Dans quelques installations, les membres sont fabriqués sur mesure du début à la fin.

Mesure et coulée

- 1 La précision et le souci du détail sont importants dans la fabrication de membres prothétiques, car l'objectif est d'avoir un membre qui se rapproche le plus possible d'être aussi confortable et utile qu'un membre naturel. Avant de commencer le travail sur la fabrication du membre, le prothésiste évalue l'amputé et prend une empreinte ou une lecture numérique du membre résiduel.

- 2 Le prothésiste mesure ensuite les longueurs des segments corporels pertinents et détermine l'emplacement des os et des tendons dans la partie restante du membre. A partir de l'empreinte et des mesures, le prothésiste réalise ensuite un plâtre du moignon. Il s'agit le plus souvent de plâtre de Paris, car il sèche rapidement et donne une impression détaillée. À partir du moulage en plâtre, un modèle positif - une copie exacte - du moignon est créé.

Réalisation du socket

- 3 Ensuite, une feuille de thermoplastique transparent est chauffée dans un grand four puis formée sous vide autour du moule positif. Dans ce processus, la feuille chauffée est simplement posée sur le dessus du moule dans une chambre à vide. Si nécessaire, la feuille est à nouveau chauffée. Ensuite, l'air entre la feuille et le moule est aspiré hors de la chambre, effondrant la feuille autour du moule et la forçant à prendre la forme exacte du moule. Cette feuille thermoplastique est maintenant la prise de test; il est transparent afin que le prothésiste puisse vérifier l'ajustement.

- 4 Avant la réalisation de l'emboîture permanente, le prothésiste travaille avec le patient pour s'assurer que l'emboîture de test s'adapte correctement. Dans le cas d'une jambe manquante, le patient marche en portant la prise de test et le prothésiste étudie la démarche. Le patient est également invité à expliquer comment se sent l'ajustement ; le confort passe avant tout. La prise de test est ensuite ajustée en fonction de l'entrée du patient et réessayée. Étant donné que le matériau à partir duquel la prise de test est fabriquée est thermoplastique, il peut être réchauffé pour effectuer des ajustements mineurs de forme. Le patient peut également être équipé de chaussettes plus épaisses pour un ajustement plus confortable.

- 5 L'emboîture permanente est alors formée. Puisqu'il est généralement en polypropylène, il peut être formé sous vide sur un moule de la même manière que la prise de test. Il est courant que le moignon rétrécisse après la chirurgie, se stabilisant environ un an plus tard. Ainsi, la douille est généralement remplacée à ce moment-là, et par la suite lorsque des changements anatomiques nécessitent un changement.

Fabrication de la prothèse

- 6 Il existe de nombreuses façons de fabriquer les pièces d'un membre prothétique. Les pièces en plastique, y compris les pièces en mousse souple utilisées comme doublures ou rembourrage, sont fabriquées selon les méthodes habituelles de formage du plastique. Ceux-ci incluent le formage sous vide (voir n° 3 ci-dessus), le moulage par injection - forçant le plastique fondu dans un moule et le laissant refroidir - et l'extrusion, dans laquelle le plastique est tiré à travers une matrice en forme. Les pylônes en titane ou en aluminium peuvent être moulés sous pression; dans ce processus, le métal liquide est forcé dans une matrice en acier de la forme appropriée. Les pièces en bois peuvent être rabotées, sciées et percées. Les divers composants sont assemblés de diverses manières, à l'aide de boulons, d'adhésifs et de laminage, pour n'en nommer que quelques-uns.

- 7 Le membre entier est assemblé par le technicien du prothésiste à l'aide d'outils tels qu'une clé dynamométrique et un tournevis pour boulonner le

Un membre artificiel typique, dans ce cas une prothèse au-dessus du genou. La housse en mousse est recouverte d'une peau artificielle pointue pour correspondre à la couleur naturelle de la peau du patient. appareil prothétique ensemble. Après cela, le prothésiste adapte à nouveau l'emboîture permanente au patient, cette fois avec le membre sur mesure terminé attaché. Les derniers ajustements sont alors effectués.

Un membre artificiel typique, dans ce cas une prothèse au-dessus du genou. La housse en mousse est recouverte d'une peau artificielle pointue pour correspondre à la couleur naturelle de la peau du patient. appareil prothétique ensemble. Après cela, le prothésiste adapte à nouveau l'emboîture permanente au patient, cette fois avec le membre sur mesure terminé attaché. Les derniers ajustements sont alors effectués.

Physiothérapie

Une fois le membre prothétique mis en place, il est nécessaire que le patient se familiarise avec l'appareil et apprenne à s'en servir afin de relever les défis de la vie quotidienne. Dans le même temps, ils doivent apprendre des exercices spéciaux qui renforcent les muscles utilisés pour déplacer la prothèse. Lorsque le patient a été équipé d'un appareil myoélectrique, il est parfois vrai que les muscles sont trop faibles pour signaler efficacement l'appareil, donc encore une fois les muscles sont exercés pour les renforcer. Certains nouveaux amputés sont entraînés à laver les appareils, y compris les chaussettes, tous les jours et à s'entraîner à les mettre et à les retirer.

Un patient équipé d'un bras artificiel doit apprendre à utiliser le bras et son dispositif de verrouillage ainsi que la main. Si l'amputé a perdu un bras à la suite d'un accident et est ensuite équipé d'un appareil myoélectrique, c'est relativement facile. Si la perte du membre est congénitale, c'est difficile. Un système d'instructions a été développé pour enseigner aux amputés comment accomplir de nombreuses petites tâches en utilisant une seule main.

Certains patients équipés d'une jambe artificielle subissent également une thérapie physique. Il faut généralement 18 à 20 semaines à un nouvel amputé pour réapprendre à marcher. Les patients apprennent également comment entrer et sortir du lit et comment entrer et sortir d'une voiture. Ils apprennent à monter et à descendre une colline, à tomber et à se relever en toute sécurité.

Contrôle qualité

Aucune norme n'existe pour les membres prothétiques aux États-Unis. Certains fabricants préconisent d'instituer ceux de l'Organisation internationale de normalisation d'Europe, en particulier parce que les exportateurs américains de membres prothétiques vers l'Europe doivent s'y conformer de toute façon. D'autres pensent que ces réglementations sont déroutantes et irréalistes; ils préféreraient voir les États-Unis produire leurs propres normes plus raisonnables.

L'absence de normes ne signifie pas que les fabricants de membres prothétiques n'ont pas trouvé de moyens de tester leurs produits. Certains tests évaluent la résistance et la durée de vie de l'appareil. Par exemple, les charges statiques testent la résistance. Une charge est appliquée sur une période de 30 secondes, maintenue pendant 20 secondes, puis retirée sur une période de 30 secondes. Le membre ne doit subir aucune déformation due au test. Pour tester la défaillance, une charge est appliquée au membre jusqu'à ce qu'il se brise, déterminant ainsi les limites de résistance. Les charges cycliques déterminent la durée de vie de l'appareil. Une charge est appliquée deux millions de fois à raison d'une charge par seconde, simulant ainsi cinq ans d'utilisation. Les membres prothétiques expérimentaux sont généralement considérés comme réalisables s'ils survivent à 250 000 cycles.

Le futur

De nombreux experts sont optimistes quant à l'avenir des membres prothétiques; au moins, la plupart s'accordent à dire qu'il y a une grande marge d'amélioration. Un membre prothétique est un appareil sophistiqué, mais sa conception est de préférence simple. L'appareil prothétique idéal doit être facile à utiliser pour le patient, nécessiter peu de réparation ou de remplacement, être confortable et facile à mettre et à enlever, être solide mais léger, être facilement réglable, avoir un aspect naturel et être facile à nettoyer . La recherche vise ce dispositif prothétique certes utopique, et des progrès ont été réalisés ces dernières années.

La fibre de carbone est un matériau solide et léger qui est maintenant utilisé comme base des pièces endosquelettiques (les pylônes). Dans le passé, il était principalement utilisé pour le renforcement des prothèses exosquelettiques, mais certains experts affirment que la fibre de carbone est un matériau supérieur qui finira par remplacer les métaux dans les pylônes.

Un chercheur a développé un logiciel qui superpose une grille sur une tomodensitométrie du moignon pour indiquer la quantité de pression que les tissus mous peuvent supporter avec un minimum de douleur. En visualisant le modèle informatique, le prothésiste peut concevoir une emboîture qui minimise la quantité de tissus mous déplacée.

Un pied expérimental sensible à la pression est également en préparation. Des transducteurs de pression situés dans les pieds envoient des signaux aux électrodes placées dans le moignon. Les nerfs peuvent alors recevoir et interpréter les signaux en conséquence. Les amputés peuvent marcher plus normalement sur le nouvel appareil car ils peuvent sentir le sol et ajuster leur démarche de manière appropriée.

Un autre développement révolutionnaire dans le domaine des prothèses de jambe est l'introduction d'une prothèse au-dessus du genou dotée d'un ordinateur intégré qui peut être programmé pour s'adapter à la démarche du patient, rendant ainsi la marche plus automatique et naturelle.

Processus de fabrication

- Turf artificiel

- Cœur artificiel

- Sang artificiel

- Trois applications d'impression 3D pour sourire

- Bosch ajoute l'intelligence artificielle à l'industrie 4.0

- L'intelligence artificielle est-elle une fiction ou une mode ?

- Robots d'intelligence artificielle

- Avantages et inconvénients de l'intelligence artificielle

- Big Data vs Intelligence Artificielle