Feuille d'aluminium

Contexte

La feuille d'aluminium est fabriquée à partir d'un alliage d'aluminium qui contient entre 92 et 99 pour cent d'aluminium. Habituellement entre 0,00017 et 0,0059 pouces d'épaisseur, la feuille est produite dans de nombreuses largeurs et résistances pour littéralement des centaines d'applications. Il est utilisé pour la fabrication d'isolants thermiques pour l'industrie de la construction, d'ailettes pour climatiseurs, de bobines électriques pour transformateurs, de condensateurs pour radios et télévisions, d'isolants pour réservoirs de stockage, de produits de décoration, de conteneurs et d'emballages. La popularité de la feuille d'aluminium pour de nombreuses applications est due à plusieurs avantages majeurs, l'un des principaux étant que les matières premières nécessaires à sa fabrication sont abondantes. Le papier d'aluminium est bon marché, durable, non toxique et résistant à la graisse. De plus, il résiste aux attaques chimiques et offre un excellent blindage électrique et amagnétique.

Les expéditions (en 1991) de papier d'aluminium ont totalisé 913 millions de livres, les emballages représentant 75 % du marché du papier d'aluminium. La popularité de la feuille d'aluminium en tant que matériau d'emballage est due à son excellente imperméabilité à la vapeur d'eau et aux gaz. Il prolonge également la durée de conservation, utilise moins d'espace de stockage et génère moins de déchets que de nombreux autres matériaux d'emballage. La préférence pour l'aluminium dans les emballages souples est ainsi devenue un phénomène mondial. Au Japon, la feuille d'aluminium est utilisée comme composant de barrière dans les boîtes flexibles. En Europe, les emballages souples en aluminium dominent le marché des blisters pharmaceutiques et des emballages de bonbons. La boîte à boisson aseptique, qui utilise une fine couche de papier d'aluminium comme barrière contre l'oxygène, la lumière et les odeurs, est également très populaire dans le monde.

L'aluminium est le plus récemment découvert des métaux que l'industrie moderne utilise en grande quantité. Connus sous le nom d'« alumine », les composés d'aluminium étaient utilisés pour préparer des médicaments dans l'Égypte ancienne et pour fixer les teintures des tissus au Moyen Âge. Au début du XVIIIe siècle, les scientifiques soupçonnaient que ces composés contenaient un métal et, en 1807, le chimiste anglais Sir Humphry Davy tenta de l'isoler. Bien que ses efforts aient échoué, Davy a confirmé que l'alumine avait une base métallique, qu'il a d'abord appelée « aluminium ». Davy a ensuite changé cela en « aluminium » et, alors que les scientifiques de nombreux pays épellent le terme « aluminium », la plupart des Américains utilisent l'orthographe révisée de Davy. En 1825, un chimiste danois nommé Hans Christian Ørsted réussit à isoler l'aluminium et, vingt ans plus tard, un physicien allemand nommé Friedrich Wohler fut capable de créer de plus grosses particules de métal; cependant, les particules de Wohler n'avaient encore que la taille d'une tête d'épingle. En 1854, Henri Sainte-Claire Deville, un scientifique français, affina suffisamment la méthode de Wohler pour créer des morceaux d'aluminium aussi gros que des billes. Le procédé de Deville a jeté les bases de l'industrie moderne de l'aluminium et les premières barres d'aluminium fabriquées ont été présentées en 1855 à l'Exposition de Paris.

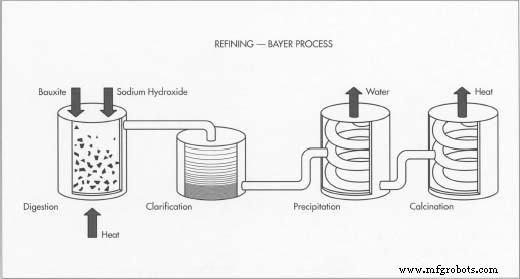

À ce stade, le coût élevé de l'isolement du métal nouvellement découvert a limité ses utilisations industrielles. Cependant, en 1866, deux scientifiques travaillant séparément aux États-Unis et en France ont développé simultanément ce qui est devenu la méthode Hall-Héroult pour séparer l'alumine de l'oxygène en appliquant un courant électrique. Alors que Charles Hall et Paul-Louis-Toussaint Héroult ont breveté leurs découvertes, respectivement en Amérique et en France, Hall a été le premier à reconnaître le potentiel financier de son procédé de purification. En 1888  Le procédé Bayer de raffinage de la bauxite comprend quatre étapes :digestion, clarification, précipitation et calcination. Le résultat est une fine poudre blanche d'oxyde d'aluminium. lui et plusieurs partenaires ont fondé la Pittsburgh Reduction Company, qui a produit les premiers lingots d'aluminium cette année-là. Utilisant l'hydroélectricité pour alimenter une nouvelle grande usine de conversion près de Niagara Falls et pour répondre à la demande industrielle en plein essor d'aluminium, la société de Hall, rebaptisée Aluminium Company of America (Alcoa) en 1907, prospéra. Héroult a ensuite créé l'Aluminium-Industrie-Aktien-Gesellschaft en Suisse. Encouragés par la demande croissante d'aluminium pendant les guerres mondiales I et II, la plupart des autres pays industrialisés ont commencé à produire leur propre aluminium. En 1903, la France est devenue le premier pays à produire des feuilles d'aluminium purifié. Les États-Unis ont emboîté le pas une décennie plus tard, leur première utilisation du nouveau produit étant des bandes de jambe pour identifier les pigeons voyageurs. Le papier d'aluminium a rapidement été utilisé pour les conteneurs et les emballages, et la Seconde Guerre mondiale a accéléré cette tendance, faisant du papier d'aluminium un matériau d'emballage majeur. Jusqu'à la Seconde Guerre mondiale, Alcoa est resté le seul fabricant américain d'aluminium purifié, mais il existe aujourd'hui sept grands producteurs de papier d'aluminium aux États-Unis.

Le procédé Bayer de raffinage de la bauxite comprend quatre étapes :digestion, clarification, précipitation et calcination. Le résultat est une fine poudre blanche d'oxyde d'aluminium. lui et plusieurs partenaires ont fondé la Pittsburgh Reduction Company, qui a produit les premiers lingots d'aluminium cette année-là. Utilisant l'hydroélectricité pour alimenter une nouvelle grande usine de conversion près de Niagara Falls et pour répondre à la demande industrielle en plein essor d'aluminium, la société de Hall, rebaptisée Aluminium Company of America (Alcoa) en 1907, prospéra. Héroult a ensuite créé l'Aluminium-Industrie-Aktien-Gesellschaft en Suisse. Encouragés par la demande croissante d'aluminium pendant les guerres mondiales I et II, la plupart des autres pays industrialisés ont commencé à produire leur propre aluminium. En 1903, la France est devenue le premier pays à produire des feuilles d'aluminium purifié. Les États-Unis ont emboîté le pas une décennie plus tard, leur première utilisation du nouveau produit étant des bandes de jambe pour identifier les pigeons voyageurs. Le papier d'aluminium a rapidement été utilisé pour les conteneurs et les emballages, et la Seconde Guerre mondiale a accéléré cette tendance, faisant du papier d'aluminium un matériau d'emballage majeur. Jusqu'à la Seconde Guerre mondiale, Alcoa est resté le seul fabricant américain d'aluminium purifié, mais il existe aujourd'hui sept grands producteurs de papier d'aluminium aux États-Unis.

Matières premières

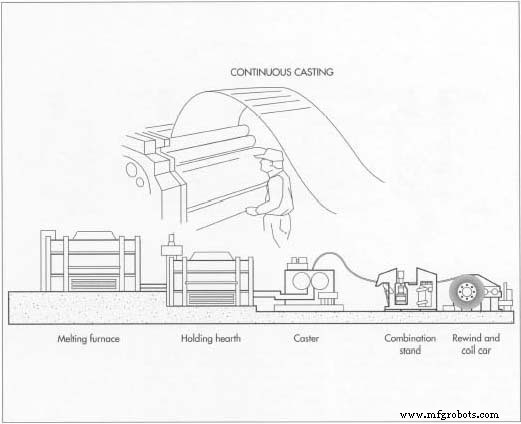

L'aluminium compte parmi les éléments les plus abondants :après l'oxygène et le silicium, c'est l'élément le plus abondant trouvé à la surface de la terre, constituant plus de huit pour cent de la croûte à une profondeur de dix milles et apparaissant dans presque toutes les roches communes. Cependant, l'aluminium ne se présente pas sous sa forme métallique pure, mais plutôt sous forme d'oxyde d'aluminium hydraté (un mélange d'eau et d'alumine) combiné à de la silice, de l'oxyde de fer et de l'oxyde de titane. Le minerai d'aluminium le plus important est la bauxite, du nom de la ville française des Baux où il a été découvert en 1821. La bauxite contient du fer et de l'oxyde d'aluminium hydraté, ce dernier représentant son plus grand matériau constitutif. À l'heure actuelle, la bauxite est suffisamment abondante pour que seuls les gisements avec une teneur en oxyde d'aluminium de quarante-cinq pour cent ou plus soient exploités pour fabriquer de l'aluminium. Des gisements concentrés se trouvent dans les hémisphères nord et sud, la plupart du minerai utilisé aux États-Unis provenant des Antilles, d'Amérique du Nord et d'Australie. Étant donné que la bauxite se trouve si près de la surface de la terre, les procédures d'extraction sont relativement simples. Des explosifs sont utilisés pour ouvrir de grandes fosses dans des lits de bauxite, après quoi les couches supérieures de terre et de roche sont nettoyées. Le minerai exposé est ensuite retiré avec des chargeuses frontales, empilé dans des camions ou des wagons de chemin de fer, et transporté vers des usines de traitement. La bauxite est lourde (généralement, une tonne d'aluminium peut être produite à partir de quatre à six tonnes de minerai), donc, pour réduire  La coulée continue est une alternative à la fusion et à la coulée d'aluminium. Un avantage de la coulée continue est qu'elle ne nécessite pas d'étape de recuit (traitement thermique) avant le laminage de la feuille, comme le font le processus de fusion et de coulée. le coût de son transport, ces usines sont souvent situées le plus près possible des mines de bauxite.

La coulée continue est une alternative à la fusion et à la coulée d'aluminium. Un avantage de la coulée continue est qu'elle ne nécessite pas d'étape de recuit (traitement thermique) avant le laminage de la feuille, comme le font le processus de fusion et de coulée. le coût de son transport, ces usines sont souvent situées le plus près possible des mines de bauxite.

Le processus de fabrication

L'extraction de l'aluminium pur de la bauxite implique deux processus. Tout d'abord, le minerai est raffiné pour éliminer les impuretés telles que l'oxyde de fer, la silice, l'oxyde de titane et l'eau. Ensuite, l'oxyde d'aluminium résultant est fondu pour produire de l'aluminium pur. Après cela, l'aluminium est roulé pour produire du papier d'aluminium.

Raffinage — Processus Bayer

- 1 Le procédé Bayer utilisé pour affiner la bauxite comprend quatre étapes :digestion, clarification, précipitation et calcination. Lors de l'étape de digestion, la bauxite est broyée et mélangée à de la soude avant d'être pompée dans de grands réservoirs sous pression. Dans ces réservoirs, appelés digesteurs, la combinaison d'hydroxyde de sodium, de chaleur et de pression décompose le minerai en une solution saturée d'aluminate de sodium et de contaminants insolubles, qui se déposent au fond.

- 2 La phase suivante du processus, la clarification, consiste à envoyer la solution et les contaminants à travers un ensemble de réservoirs et de presses. Au cours de cette étape, des filtres en tissu piègent les contaminants, qui sont ensuite éliminés. Après avoir été à nouveau filtrée, la solution restante est transportée vers une tour de refroidissement.

- 3 Dans l'étape suivante, la précipitation, la solution d'oxyde d'aluminium se déplace dans un grand silo, où, dans une adaptation de la méthode Deville, le fluide est ensemencé avec des cristaux d'aluminium hydraté pour favoriser la formation de particules d'aluminium. Au fur et à mesure que les cristaux d'ensemencement attirent d'autres cristaux dans la solution, de gros amas d'hydrate d'aluminium commencent à se former. Ceux-ci sont d'abord filtrés puis rincés.

- 4 La calcination, dernière étape du processus de raffinage Bayer, consiste à exposer l'hydrate d'aluminium à des températures élevées. Cette chaleur extrême déshydrate le matériau, laissant un résidu de fine poudre blanche :l'oxyde d'aluminium.

Fonte

- 5 La fusion, qui sépare le composé aluminium-oxygène (alumine) produit par le procédé Bayer, est la prochaine étape de l'extraction de l'aluminium pur et métallique de la bauxite. Bien que le procédé actuellement utilisé dérive de la méthode électrolytique inventée à l'époque par Charles Hall et Paul-Louis-Toussaint Héroult à la fin du XIXe siècle, il a été modernisé. Tout d'abord, l'alumine est dissoute dans une cellule de fusion, un moule en acier profond recouvert de carbone et rempli d'un liquide conducteur chauffé qui se compose principalement de cryolite composée d'aluminium.

- 6 Ensuite, un courant électrique traverse la cryolite, provoquant la formation d'une croûte au-dessus de la fonte d'alumine. Lorsque de l'alumine supplémentaire est périodiquement mélangée au mélange, cette croûte est brisée et mélangée également. Au fur et à mesure que l'alumine se dissout, elle se décompose électrolytiquement pour produire une couche d'aluminium pur et fondu au fond de la cellule de fusion. L'oxygène se confond avec le carbone utilisé pour tapisser la cellule et s'échappe sous forme de dioxyde de carbone.

- 7 Toujours sous forme fondue, l'aluminium purifié est extrait des cellules de fusion, transféré dans des creusets et vidé dans des fours. À ce stade, d'autres éléments peuvent être ajoutés pour produire des alliages d'aluminium avec des caractéristiques appropriées au produit final, bien que la feuille soit généralement constituée d'aluminium pur à 99,8 ou 99,9 %. Le liquide est ensuite versé dans des dispositifs de coulée à froid direct, où il se refroidit en grandes plaques appelées « lingots » ou « stock de reroll ». Après avoir été recuits - traités thermiquement pour améliorer la maniabilité - les lingots peuvent être roulés en feuille.

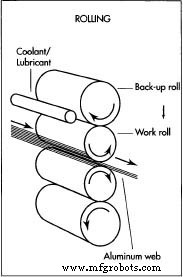

La feuille est produite à partir de stock d'aluminium en la laminant entre des rouleaux lourds. Le laminage produit deux finitions naturelles sur la feuille, brillante et mate. Au fur et à mesure que la feuille sort des rouleaux, des couteaux circulaires la coupent en morceaux rectangulaires.

La feuille est produite à partir de stock d'aluminium en la laminant entre des rouleaux lourds. Le laminage produit deux finitions naturelles sur la feuille, brillante et mate. Au fur et à mesure que la feuille sort des rouleaux, des couteaux circulaires la coupent en morceaux rectangulaires. - Une méthode alternative à la fusion et au moulage de l'aluminium est appelée "coulée continue". Ce processus implique une ligne de production composée d'un four de fusion, d'un foyer de maintien pour contenir le métal en fusion, d'un système de transfert, d'une unité de coulée, d'une unité combinée composée de rouleaux pinceurs, de cisailles et de brides, et d'un chariot de rembobinage et de bobine. Les deux méthodes produisent des papiers d'épaisseurs allant de 0,125 à 0,250 pouce (0,317 à 0,635 centimètre) et de diverses largeurs. L'avantage de la méthode de coulée continue est qu'elle ne nécessite pas d'étape de recuit avant le laminage de la feuille, comme c'est le cas pour le processus de fusion et de coulée, car le recuit est automatiquement réalisé pendant le processus de coulée.

Feuille à rouler

- 8 Une fois le papier d'aluminium fabriqué, son épaisseur doit être réduite pour fabriquer le papier d'aluminium. Ceci est accompli dans un laminoir, où le matériau est passé plusieurs fois à travers des rouleaux métalliques appelés rouleaux de travail. Au fur et à mesure que les feuilles (ou bandes) d'aluminium traversent les rouleaux, elles sont comprimées plus finement et extrudées à travers l'espace entre les rouleaux. Les rouleaux de travail sont associés à des rouleaux plus lourds appelés rouleaux d'appui, qui appliquent une pression pour aider à maintenir la stabilité des rouleaux de travail. Cela aide à maintenir les dimensions du produit dans les tolérances. Les rouleaux de travail et d'appui tournent dans des directions opposées. Des lubrifiants sont ajoutés pour faciliter le processus de laminage. Au cours de ce processus de laminage, l'aluminium doit parfois être recuit (traité thermiquement) pour maintenir sa maniabilité.

- La réduction de la feuille est contrôlée en ajustant le régime des rouleaux et la viscosité (la résistance à l'écoulement), la quantité et la température des lubrifiants de roulement. L'écartement des rouleaux détermine à la fois l'épaisseur et la longueur de la feuille sortant du laminoir. Cet écart peut être ajusté en élevant ou en abaissant le rouleau de travail supérieur. Le laminage produit deux finitions naturelles sur la feuille, brillante et mate. La finition brillante est produite lorsque la feuille entre en contact avec les surfaces des rouleaux de travail. Pour produire la finition mate, deux feuilles doivent être emballées ensemble et enroulées simultanément ; lorsque cela est fait, les côtés qui se touchent finissent par avoir un fini mat. D'autres méthodes de finition mécanique, généralement produites lors des opérations de transformation, peuvent être utilisées pour produire certains motifs.

- 9 Au fur et à mesure que les feuilles d'aluminium traversent les rouleaux, elles sont coupées et refendues avec des couteaux circulaires ou en forme de rasoir installés sur le laminoir. Le rognage fait référence aux bords de la feuille, tandis que le refendage consiste à couper la feuille en plusieurs feuilles. Ces étapes sont utilisées pour produire des largeurs enroulées étroites, pour couper les bords de papier couché ou stratifié et pour produire des pièces rectangulaires. Pour certaines opérations de fabrication et de transformation, les nappes rompues lors du laminage doivent être assemblées ou épissées. Les types courants d'épissures pour joindre des bandes de papier d'aluminium et/ou de papier d'aluminium comprennent les ultrasons, le ruban de thermoscellage, le ruban de scellage par pression et le soudage électrique. L'épissure à ultrasons utilise une soudure à l'état solide, réalisée avec un transducteur à ultrasons, dans le métal superposé.

Processus de finition

- 10 Pour de nombreuses applications, la feuille est utilisée en I V / en combinaison avec d'autres matériaux. Il peut être recouvert d'une large gamme de matériaux, tels que des polymères et des résines, à des fins décoratives, de protection ou de thermoscellage. Il peut être contrecollé sur des papiers, des cartons et des films plastiques. Il peut également être coupé, façonné dans n'importe quelle forme, imprimé, gaufré, fendu en bandes, feuilleté, gravé et anodisé. Une fois que la feuille est dans son état final, elle est emballée en conséquence et expédiée au client.

Contrôle qualité

En plus du contrôle en cours de processus de paramètres tels que la température et le temps, le produit en feuille fini doit répondre à certaines exigences. Par exemple, différents procédés de conversion et utilisations finales se sont avérés nécessiter divers degrés de sécheresse sur la surface de la feuille pour des performances satisfaisantes. Un test de mouillabilité est utilisé pour déterminer la siccité. Dans ce test, différentes solutions d'alcool éthylique dans de l'eau distillée, par incréments de dix pour cent en volume, sont versées en un flux uniforme sur la surface de la feuille. Si aucune goutte ne se forme, la mouillabilité est nulle. Le processus se poursuit jusqu'à ce qu'il soit déterminé quel pourcentage minimum de solution d'alcool mouillera complètement la surface de la feuille.

D'autres propriétés importantes sont l'épaisseur et la résistance à la traction. Des méthodes d'essai standard ont été développées par l'American Society for Testing and Materials (ASTM). L'épaisseur est déterminée en pesant un échantillon et en mesurant sa surface, puis en divisant le poids par le produit de la surface par la densité de l'alliage. Les tests de tension de la feuille doivent être soigneusement contrôlés car les résultats des tests peuvent être affectés par des bords rugueux et la présence de petits défauts, ainsi que d'autres variables. L'échantillon est placé dans une pince et une force de traction ou de traction est appliquée jusqu'à ce qu'une fracture de l'échantillon se produise. La force ou la force requise pour casser l'échantillon est mesurée.

Le futur

La popularité du papier d'aluminium, en particulier pour les emballages flexibles, continuera de croître. Les sachets à quatre côtés et à ailettes ont gagné en popularité pour les applications alimentaires militaires, médicales et de vente au détail et, dans les plus grandes tailles, pour les emballages de restauration institutionnels. Des sachets ont également été introduits pour le conditionnement de 1,06 à 4,75 gallons (4-18 litres) de vin pour les marchés de détail et de restauration, et pour d'autres marchés de services alimentaires. De plus, d'autres produits continuent d'être développés pour d'autres applications. L'augmentation de la popularité du micro-ondes fours a entraîné le développement de plusieurs formes de conteneurs semi-rigides à base d'aluminium conçus spécifiquement pour ces fours. Plus récemment, des feuilles de cuisson spéciales pour le barbecue ont été développées.

Cependant, même la feuille d'aluminium est examinée de près en ce qui concerne sa "convivialité" environnementale. Par conséquent, les fabricants augmentent leurs efforts dans le domaine du recyclage; en fait, tous les producteurs de papier d'aluminium américains ont lancé des programmes de recyclage même si le tonnage total et le taux de capture du papier d'aluminium sont bien inférieurs à ceux des canettes en aluminium faciles à recycler. La feuille d'aluminium a déjà l'avantage d'être légère et petite, ce qui permet de réduire sa contribution au flux de déchets solides. En fait, les emballages en papier d'aluminium laminé ne représentent que 17/100ème d'un pour cent des déchets solides américains.

Pour les déchets d'emballages, la solution la plus prometteuse peut être la réduction à la source. Par exemple, emballer 65 livres (29,51 kilogrammes) de café dans des boîtes en acier nécessite 20 livres (9,08 kilogrammes) d'acier, mais seulement trois livres (4,08 kilogrammes) d'emballage laminé, y compris du papier d'aluminium. De tels emballages prennent également moins de place dans la décharge. La division Feuille d'aluminium de l'Aluminium Association développe même un programme éducatif sur la feuille d'aluminium pour les universités et les concepteurs d'emballages professionnels afin d'aider à informer ces concepteurs des avantages de passer aux emballages flexibles.

La feuille d'aluminium utilise également moins d'énergie lors de la fabrication et de la distribution, les déchets en usine étant recyclés. En fait, l'aluminium recyclé, y compris les canettes et le papier d'aluminium, représente plus de 30 % de l'approvisionnement annuel en métal de l'industrie. Ce nombre est en augmentation depuis plusieurs années et devrait se poursuivre. De plus, les processus utilisés lors de la fabrication des feuilles sont améliorés pour réduire la pollution de l'air et les déchets dangereux.

Processus de fabrication