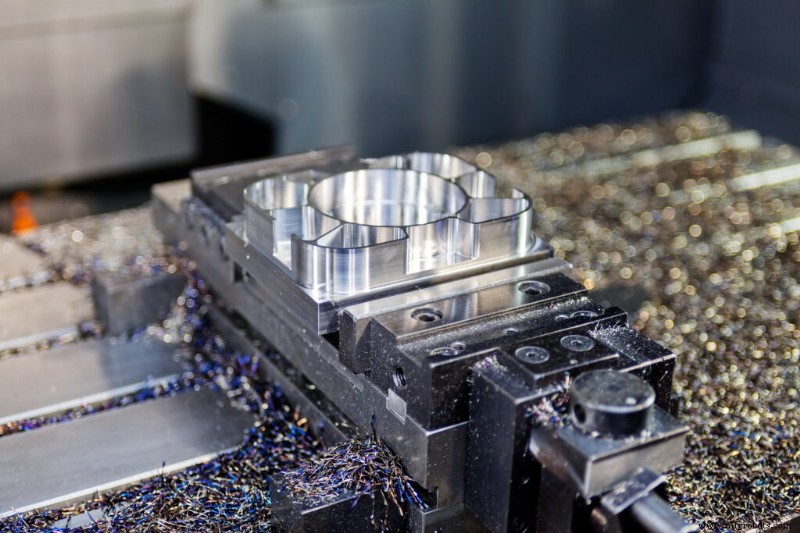

Outillage en aluminium ou en acier

L'outillage, ou machine-outil, fait référence au processus de construction des différents types de composants et de machines nécessaires à la fabrication. L'outillage peut être divisé en deux grandes catégories :doux et dur.

L'outillage souple est une approche rentable de l'outillage, idéale pour les cycles de production à faible volume. De nombreux fabricants utilisent des outils logiciels pour le prototypage et la création d'unités de test, car ce processus offre des délais d'exécution courts et des délais d'exécution rapides des commandes. De plus, il est compatible avec une grande variété de matériaux. Cependant, les outils souples ont tendance à s'user rapidement, ils n'ont donc pas de sens pour la production de gros volumes.

L'outillage dur, en revanche, est la méthode d'outillage préférée pour les cycles de production à grand volume. Les outils durs sont plus chers que les outils souples, mais ils sont conçus pour durer et se rentabiliser au fil du temps. Le métal à partir duquel ils sont fabriqués est littéralement plus dur, ce qui donne un moule plus robuste et résistant qui peut fabriquer des millions de pièces avec une précision et une exactitude élevées. L'aluminium et l'acier sont les matériaux les plus couramment utilisés pour l'outillage souple et dur, respectivement, et ils apportent tous deux des avantages uniques au processus de moulage par injection.

Voici les principales différences entre les outils en aluminium et en acier, ainsi que quand utiliser l'un par rapport à l'autre.

Pourquoi le choix des matériaux est important

Pour les ingénieurs et les équipes de produits, choisir le bon matériau pour leurs outils est tout aussi important que choisir le bon matériau pour l'ensemble du projet. Un outil bien fait fabriqué à partir du bon matériau permet un processus de fabrication fluide.

Les ingénieurs doivent d'abord prendre en compte la taille et la vitesse de production, car ces facteurs sont des considérations essentielles pour déterminer les matériaux d'outillage appropriés. Après cela, les ingénieurs peuvent commencer à réfléchir aux qualités spécifiques qu'ils souhaitent pour leur outil, telles que la résistance à l'usure ou la capacité à s'adapter à des conceptions complexes. Une fois que les options de matériaux ont été réduites, les ingénieurs doivent choisir le matériau qui répond au nombre maximum de critères pour le coût le plus bas possible.

Le cas de l'outillage en acier

En matière de durabilité, l'outillage en acier dépasse largement l'outillage en aluminium. L'acier offre une résistance supérieure et est capable de résister à des années d'utilisation répétée, ce qui en fait le meilleur choix pour les cycles de production à haut volume. Un outil en acier bien conçu et bien entretenu peut produire des millions de pièces sans tomber en panne. Ainsi, le coût par pièce diminue à mesure que la quantité augmente.

La force de l'acier permet également aux concepteurs d'explorer un plus large éventail d'applications et de faire preuve de créativité. Lorsqu'une pièce nécessite des caractéristiques complexes, extrêmement petites ou précises - des caractéristiques telles que des parois non uniformes ou des cavités de moule étroites qui repousseraient normalement les limites des meilleures pratiques de conception de moules à injection - les moules en acier donnent de meilleurs résultats. Ce matériau est mieux à même de conserver sa forme en présence de géométries complexes.

De plus, l'acier peut être utilisé avec des résines avancées renforcées avec du verre, des fibres ou d'autres additifs. Les métaux plus tendres comme l'aluminium sont plus sensibles aux rayures et à l'érosion causées par les additifs, ce qui peut affecter négativement la finition de surface de l'outil.

L'inconvénient le plus important de l'outillage en acier est le coût - les moules en acier nécessitent généralement des coûts initiaux élevés. De plus, les moules en acier prennent jusqu'à sept fois plus de temps pour chauffer et refroidir que les moules en aluminium, ce qui prolonge les temps de cycle.

Le cas de l'outillage en aluminium

L'acier est durable, mais l'aluminium offre d'autres avantages précieux. L'outillage en aluminium est plus rentable que l'outillage en acier pour de nombreuses raisons. Tout d'abord, les coûts d'investissement initiaux sont inférieurs - les moules en aluminium coûtent généralement environ 1 500 $ - et les ingénieurs obtiendront une meilleure valeur pour les cycles de production à faible volume. De plus, comme ce matériau est idéal pour les conceptions de moules simples, les ingénieurs peuvent également économiser sur le temps et les coûts de fabrication. En 15 jours ou moins, les ingénieurs peuvent construire le moule en aluminium et terminer leur cycle de production.

L'outillage en aluminium offre également aux ingénieurs plus d'options que l'acier en matière de fabrication. Les moules en acier sont notoirement difficiles à modifier ou à réparer car le matériau est très résistant et, pour des modifications de conception plus importantes, les ingénieurs doivent souvent recommencer avec un moule entièrement nouveau si des erreurs de production se sont produites. L'aluminium est plus souple et plus facile à réparer, et sa dissipation thermique supérieure réduit le nombre de pièces rejetées en raison du rétrécissement, du gauchissement et des retassures.

L'outillage en aluminium a cependant ses limites. L'aluminium n'est pas aussi durable que l'acier et les moules ont tendance à s'user après quelques milliers de cycles de production. Cela peut entraîner des non-conformités dans la pièce qui doit être réoutillée, ce qui augmente les coûts. Un autre point à noter est que, lors de l'usinage avec de l'aluminium, la sélection de texture est assez limitée en raison de la faible densité du matériau.

Traitez l'outillage avec Fast Radius

Les ingénieurs devraient envisager des outils en acier s'ils doivent fabriquer au moins 50 000 pièces très détaillées et disposer des fonds nécessaires pour investir dans des moules coûteux qu'ils utiliseront dans un avenir prévisible. L'outillage en aluminium vaut la peine d'être considéré pour la production à faible volume et pour ceux qui recherchent une alternative plus rapide et plus rentable à l'acier. Comme toujours, les équipes produit doivent passer du temps à rechercher des matériaux d'outillage pour s'assurer qu'elles prennent la meilleure décision pour leur projet.

Un partenaire de fabrication expérimenté comme Fast Radius peut aider les ingénieurs et les équipes de produits à peser leurs options et à choisir la meilleure méthode d'outillage pour leur cycle de production. Notre équipe de technologues experts, d'ingénieurs et de concepteurs est prête à rationaliser le processus de développement de produits - de l'idéation et du prototypage à la post-production et à la réalisation, plus rapidement que vous ne l'auriez cru possible. Contactez-nous aujourd'hui pour un devis.

Pour savoir comment choisir les meilleurs matériaux pour la fabrication additive, le moulage par injection de plastique, etc., consultez nos autres guides de matériaux dans le centre de ressources Fast Radius.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Comment l'aluminium se compare-t-il à l'acier pour les projets de fabrication ?

- 6 facteurs à prendre en compte lors du choix entre la fabrication en aluminium ou en acier inoxydable

- Aluminium vs PCB standard

- L'aluminium est-il durable ?

- Trouver la meilleure plaque d'outillage en aluminium

- Plaque d'outillage en aluminium :Exploration d'alternatives au MIC-6

- Pourquoi les prix de l'acier et de l'aluminium augmentent-ils ?

- FR AW-5005

- AA 7075 T7