Moule d'injection d'aluminium VS Moule d'injection d'acier VS Moule imprimé en 3D

Publié le 18 janvier 2020, | Par Candy, chef de projet WayKen

En tant que fournisseur de production créative, nous nous engageons à fabriquer des moules d'injection plastique rentables, des pièces moulées pour chaque client. De plus, nous améliorons continuellement nos processus de moule en aluminium afin de vous offrir une expérience de grande valeur.

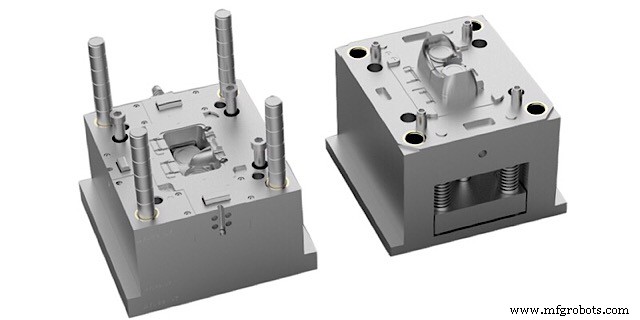

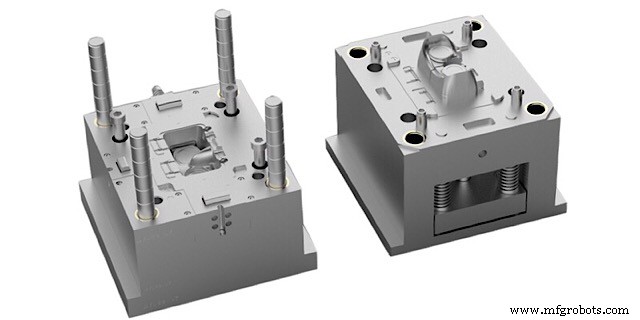

Environ 80 % des pièces en plastique sont fabriquées par moulage par injection de plastique. Pendant longtemps, le moulage par injection a été considéré comme un processus de production uniquement en série. Avec l'innovation des techniques de l'industrie, le moulage par injection rapide n'est pas le seul moyen de développement de moules. Les centres d'usinage CNC ont considérablement réduit le temps d'usinage des moules. Les systèmes CAD/CAM/CAE ont réduit les temps de conception et de vérification. En dehors de cela, de nouvelles variétés de moisissures ont été créées. Les moules à injection d'aluminium et les moules imprimés en 3D sont en concurrence avec les moules en acier trempé pour le marché de la fabrication. Mais quelle est la différence entre eux ? Quel moule pourra rendre votre produit plus efficace ?

Naturellement, vous souhaiterez que votre prototype soit fabriqué plus rapidement, à un prix moins cher et qu'il soit aussi beau que possible. Comparons les moules d'injection en aluminium, en acier et imprimés en 3D et déterminons lequel est le plus utile dans quelle situation.

1.Délai d'exécution

Le délai d'exécution est l'intervalle entre le début du développement du moule et le moment où il est prêt à produire des pièces. Les méthodes de conception et les calculs pour les trois types de moules sont pratiquement différents, mais c'est au stade de la fabrication que se produisent les changements significatifs.

Les moules d'injection d'aluminium sont fabriqués à partir d'ébauches d'aluminium en utilisant des opérations d'usinage et de finition CNC. Dans certains cas, un usinage par décharge électrique (EDM) supplémentaire est nécessaire dans les cas où les cavités doivent avoir des angles vifs impossibles à obtenir par fraisage. En général, le traitement est principalement mécanique, aucun traitement thermique n'est nécessaire et presque aucun outillage spécialisé n'est requis. Une cavité en aluminium moyenne est fabriquée en 10 à 15 jours.

Les moules en acier sont fabriqués de la même manière, mais avec quelques différences. Premièrement, le matériau est beaucoup plus dur et prend beaucoup plus de temps à une machine, use des outils de coupe et nécessite un outillage spécialisé. Deuxièmement, un certain nombre d'opérations de traitement thermique sont nécessaires pour augmenter la durée de vie du moule. Tout cela prend du temps. Par conséquent, les moules à injection d'acier prennent 2 à 5 mois.

Les moules imprimés en 3D sont créés à l'aide de procédés de fabrication additive par frittage de métal. Une grande quantité de poudre métallique fine est frittée couche par couche pour former la cavité d'un moule à injection. Le principal avantage de ce procédé est qu'il ne nécessite pratiquement aucune préparation de fabrication et aucun outillage. Le temps moyen pour créer un tel moule n'est que de 2 à 3 jours.

2.Robustesse

La robustesse est essentiellement le nombre de pièces qu'un moule peut produire avant qu'il ne devienne trop usé. Un paramètre important à prendre en compte si vous fabriquez un lot de produits.

Les moules à injection en acier sont durcis par traitement thermique et sont spécialement conçus pour durer. Ils ont un minimum de joints et sont fabriqués dans l'acier le plus durable. C'est pourquoi ils durent des millions de pièces.

L'outillage en aluminium est fait d'un matériau plus souple, cependant, certains alliages d'aluminium ont une résistance exceptionnelle. Cela permet aux moules de supporter jusqu'à 5 000 pièces par lot. La moyenne est de 100 à 2000 pièces.

Les moules imprimés en 3D sont les pires quand on considère leur robustesse. La cavité frittée a beaucoup de problèmes. Il est poreux et moins résistant que celui fabriqué à partir de flans solides. À l'heure actuelle, la cavité imprimée en 3D peut supporter de 50 à 200 pièces par lot.

Obtenez un devis de moule en aluminium compétitif dès aujourd'hui3.Temps de fabrication

Lorsqu'un produit doit être fabriqué par lots, le temps de fabrication par pièce devient un facteur important. Par temps de fabrication, j'entends la période entre l'injection du polymère liquide et l'éjection de la pièce finale. Ce facteur est différent selon le matériau du moule, la pression d'injection et la température.

Les moules en acier peuvent résister aux pressions et températures d'injection les plus élevées et c'est pourquoi le processus de fabrication peut prendre à peine 5 à 10 secondes.

Les moules à injection d'aluminium ne sont pas aussi résistants, de sorte que la pression et la température sont de 20 à 30 % inférieures à celles du moulage en acier. Le temps de fabrication est de 44 à 70 secondes, ce qui est considérable quand on commence à parler de milliers de pièces.

Les moules imprimés en 3D résistent encore moins bien à des températures et à des pressions élevées. Ainsi, ils prennent le plus de temps pour fabriquer une pièce, à savoir 150-250 secondes.

4. Précision de la pièce et finition de surface

La qualité des pièces est l'un des facteurs les plus importants. Après tout, cette partie servira d'élément d'un mécanisme plus large et pourra être présentée aux futurs investisseurs. La pièce doit avoir l'air professionnelle

La précision des moules à injection d'acier et d'aluminium est similaire et ne dépend que des capacités d'usinage et de polissage. Cependant, la précision des moules imprimés en 3D est déterminée par les processus de fabrication additive. La FA implique la fusion et le refroidissement du matériau et la distorsion thermique réduit considérablement la précision. Les technologies modernes peuvent produire des cavités en acier et en aluminium avec une tolérance jusqu'à IT6 et des moules imprimés en 3D avec une tolérance jusqu'à IT9.

5.Flexibilité

La flexibilité est importante pour les prototypes de pré-production lorsque vous testez simplement l'apparence et le fonctionnement de votre produit final. Après avoir réalisé le prototype initial à partir de certains matériaux, vous voudrez tester les matériaux que vous avez initialement choisis pour le produit et vous voudrez tester le programme de fabrication. Le plus souvent, vous rencontrerez quelques problèmes, qui vous feront modifier votre design. Par exemple, lors des tests de fonctionnement, un défaut a été trouvé ou le processus d'injection a conduit à une pièce poreuse. C'est à ce moment que vous voulez changer le design et avec lui, le moule. Différents matériaux de moule ont une flexibilité différente.

Les moules en acier sont durcis par traitement thermique. Cela se fait généralement après que toutes les pièces essentielles ont été usinées et qu'il n'y a qu'une petite couche de matériau à rectifier. Si vous devez modifier certaines fonctionnalités, cela peut être difficile car la dureté de la cavité est très élevée.

Les moules en aluminium sont faits d'un matériau plus souple et leur cavité est souvent fabriquée en tant que pièce séparée installée dans la base du moule. C'est pourquoi il est beaucoup plus facile de retirer la cavité et de faire des ajustements.

Les moules imprimés en 3D sont difficiles à modifier car cela impliquera d'usiner une partie de la cavité et la finition de surface ne sera pas uniforme car l'usinage fournira une meilleure finition de surface. Il est plus facile de refabriquer complètement le moule, ce qui ne prendra pas trop de temps mais entraînera des coûts supplémentaires non souhaités lors du prototypage et des tests par lots de pré-production.

Fabrication sur mesure de moules en aluminium

Chez WayKen, nous avons plus de 20 ans d'expérience dans la construction de moules en aluminium. fournissant des services à guichet unique du prototype à la production. En tant que fournisseur de moules certifié ISO 9001:2005, nous nous engageons à fabriquer des moules d'injection plastique rentables, des pièces moulées et continuons à améliorer les processus d'outillage afin de fournir à nos clients des pièces de haute qualité à moindre coût. En travaillant avec nous, nous ferons de vos projets un grand succès du début à la fin.

Technologie industrielle

- Tutoriel de moulage par injection :vidéos

- Comment l'aluminium se compare-t-il à l'acier pour les projets de fabrication ?

- 6 facteurs à prendre en compte lors du choix entre la fabrication en aluminium ou en acier inoxydable

- Processus de moulage par injection

- Moules d'injection plastique aluminium vs acier

- L'importance de la technique de moulage par injection

- Moules en aluminium en trois semaines ou moins

- Cornière en acier vs cornière en aluminium :quelle est la différence ?

- Pourquoi les prix de l'acier et de l'aluminium augmentent-ils ?