Jet d'affaires

Contexte

Les avions à réaction d'affaires (également connus sous le nom de « biz-jets ») transportent généralement de 5 à 15 passagers et sont principalement utilisés comme moyen de transport par les dirigeants d'entreprise et les représentants du gouvernement.

Au début du vol, avant la Première Guerre mondiale, les avions étaient entièrement construits en bois et en toile. Ils ont été façonnés et assemblés par des artisans qualifiés, dont beaucoup étaient issus d'autres métiers du bois. Chaque avion était unique, reflétant de nombreuses pensées différentes et des changements de conception constants. Le début de la Première Guerre mondiale a entraîné une demande soudaine de milliers d'avions. Cela signifiait que les usines devaient accueillir la fabrication et l'assemblage à grande échelle de composants d'avions par des travailleurs non qualifiés. Les petites entreprises sont devenues de grands constructeurs capables de produire de nombreux types d'avions différents en grand nombre.

Les techniques de construction d'avions ont évolué progressivement au cours des années d'entre-deux-guerres. Le bois et la toile ont été remplacés par de l'aluminium comme matériau de structure principal, tandis que les conceptions s'amélioraient et que des records étaient établis et battus. Les monoplans (avions à une aile) devenaient plus populaires que les biplans (avions à deux ailes). Des moteurs d'avions plus puissants et plus fiables étaient continuellement développés pour augmenter les charges utiles et les portées. En raison de la fiabilité accrue et de l'amélioration du confort, les avions sont devenus une forme plus acceptable de transport de fret et de passagers.

L'industrie aéronautique a dû se préparer à nouveau pour la production de masse d'avions à l'approche de la Seconde Guerre mondiale. Beaucoup plus d'avions ont été produits que pendant la Première Guerre mondiale par les principales puissances, les États-Unis, la Grande-Bretagne, l'Italie, l'Allemagne et le Japon. L'industrie aéronautique s'était répandue dans le monde entier et avait radicalement changé au cours des cinq années de conflit. Les moteurs d'avion à pistons sont devenus plus gros et plus complexes et ont été produits en grandes quantités, tandis que le moteur à réaction était également développé et testé. Le développement du radar et d'autres appareils électroniques sophistiqués avait également eu lieu, formant finalement les grandes industries de l'avionique (équipement électronique aéronautique) d'aujourd'hui.

L'industrie des avions d'affaires a fait ses débuts au milieu des années 1950 avec l'introduction des modèles Sabreliner de Rockwell et JetStar de Lock-heed. LearJet est entré sur le marché des jets d'affaires au début des années 1960 avec son modèle 23, et a été suivi par Cessna à la fin des années 1960 avec son modèle Citation 500. Aujourd'hui, il existe au moins huit compagnies aéronautiques américaines et internationales différentes qui commercialisent des jets d'affaires.

Matières premières

Le principal matériau utilisé dans la fabrication d'avions modernes est la tôle d'aluminium, les billettes et les pièces moulées, mais l'utilisation de matériaux composites augmente rapidement. Les matériaux composites sont des matériaux structurels constitués de deux composants contrastés ou plus, normalement des fibres fines ou des trichites dans une résine de liaison. Les composites tels que les époxydes de carbone, le graphite, la fibre de verre, les plastiques renforcés de fibres de carbone (CFRP), les plastiques renforcés de fibres de bore (BFRP) et les plastiques renforcés de verre (GRP) permettent aux fabricants de construire des avions plus légers et plus solides que les modèles en aluminium. Les alliages d'acier, le titane, l'acier inoxydable et les moulages en magnésium sont également utilisés, mais en quantités beaucoup plus faibles.

Le processus de fabrication

Il y a six sous-ensembles principaux qui composent un avion :1) le fuselage ou le corps, 2) l'empennage ou l'empennage, 3) les ailes, 4) les trains d'atterrissage, 5) le groupe motopropulseur ou moteur à réaction, et 6) le systèmes et instruments de commande de vol.

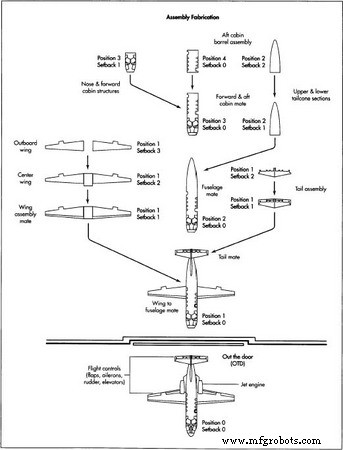

Tout comme dans la fabrication automobile, l'industrie aéronautique utilise des chaînes de montage pour la fabrication. Le volume de production est beaucoup plus faible dans les avions, mais l'idée est la même. Dans la fabrication d'avions, une série de « positions » et « reculs » sont utilisés pour indiquer l'étape de l'assemblage de l'avion. Par exemple, si 16 positions sont utilisées pour fabriquer un aéronef, la 16e position serait le début de l'assemblage, en commençant par les accumulations de la section avant ou du longeron d'aile, et la 1re position entraînerait l'installation des moteurs et des assemblages de nacelle (le "nacelle" est le corps caréné qui abrite le moteur). La position 0 indique que l'avion est « hors de la porte » (OTD) et prêt pour l'inspection pré-vol et le test en vol. Les « reculs » indiquent à quel stade se trouve un sous-ensemble ou une « construction » dans une position. Par exemple, un assemblage d'aile peut n'englober qu'une seule position, mais à l'intérieur de cette position, il peut y avoir trois retraits. Indépendamment de la position ou du recul, le travail de montage est constamment en cours. Même si une position peut avoir plus de priorité que d'autres, d'autres positions sont assemblées simultanément afin que les deux ensembles soient prêts pour l'accouplement au bon moment. La peinture et les travaux à l'intérieur de l'avion - l'ajout de sièges et d'armoires, par exemple - sont effectués en dernier car ils peuvent varier d'un avion à l'autre.

La production d'un aéronef repose sur l'alignement et l'accouplement précis et précis de chacun des principaux sous-ensembles. Pour la production de sous-ensembles et l'assemblage d'assemblages, une série de gabarits d'assemblage au sol (FAJ) est utilisée. Ces gabarits maintiennent, soutiennent et localisent les pièces ou les sous-ensembles individuels jusqu'à ce qu'ils puissent être rivetés, collés ou boulonnés en place. La rigidité des gabarits d'assemblage est essentielle pour éviter les désalignements, la plupart de ces outils sont donc volumineux et lourds. Certains des gabarits sont installés de manière permanente, tandis que d'autres sont sur rouleaux afin qu'ils puissent être déplacés vers la chaîne de montage en cas de besoin.

Ensemble de fuselage

Le groupe fuselage est le premier ensemble principal à être produit. Le groupe de fuselage comprend l'ensemble de structure de nez, l'ensemble de structure de cabine avant, l'ensemble de structure de cabine arrière et l'ensemble de cône arrière. L'avion est essentiellement assemblé de l'arrière vers l'avant.

- 1 La première partie du fuselage à assembler est l'ensemble du canon de la cabine arrière (voir l'illustration marquée "Position 4, Marge 0"). Le canon de cabine est assemblé dans le sens vertical dans un gabarit d'assemblage de plancher. Le gabarit de baril de cabine intègre tous les ensembles de châssis, les peaux et les structures de support nécessaires pour compléter l'ensemble de baril de cabine arrière. Les détails et les sous-ensembles sont fournis avec des trous d'outillage et des repères réglés sur des modèles de contour qui définissent le loft de l'avion ou contour. Ensuite, un gabarit intermédiaire de cabine arrière est utilisé pour assembler trois composants principaux :le canon de cabine arrière, la cloison étanche arrière (qui sert de limite à la section pressurisée du fuselage) et les raccords de fixation d'aile.

- 2 Les structures de cabine avant et avant sont ensuite assemblées (voir "Position 3, Marge 1"). Le gabarit de section de nez assemble l'ensemble de passage de roue du châssis avant, les ensembles de revêtement et les structures de support. Le gabarit de montage de cabine avant assemble le cadre de pare-brise, le cadre de porte de cabine, la cloison de pression avant, la structure de support et les revêtements.

- 3 Les sections de cabine avant et arrière sont maintenant accouplées à l'aide d'un gabarit de compagnon de cabine. Les deux sections de la cabine sont situées dans le gabarit grâce à l'utilisation de trous d'outillage qui coordonnent les cloisons de pression avant et arrière (voir « Position 3, retrait 0 »).

- 4 Pendant la construction des sections de la cabine, les sections supérieure et inférieure du cône arrière

sont également en cours d'assemblage. Le gabarit d'accouplement du cône arrière est utilisé pour connecter et aligner les sous-ensembles supérieur et inférieur du cône arrière (voir « Position 2, Marge 2 » et « Position 2, Marge 1 »).

sont également en cours d'assemblage. Le gabarit d'accouplement du cône arrière est utilisé pour connecter et aligner les sous-ensembles supérieur et inférieur du cône arrière (voir « Position 2, Marge 2 » et « Position 2, Marge 1 »). - 5 Les trois sections principales du fuselage, le nez, l'ensemble cabine avant et arrière et le cône arrière sont localisés et assemblés à l'aide d'un gabarit d'accouplement de fuselage. Les sections avant et arrière de la cabine sont d'abord chargées dans le gabarit, suivies des sections avant et arrière. Les supports de montage du moteur, à l'avant et à l'arrière, sont maintenant installés sur les poutres structurelles du moteur qui s'étendent à partir du fuselage. Les trous de montage sont également alignés. Ceux-ci seront utilisés pour fixer le stabilisateur vertical au cône arrière et à la cloison inclinée arrière (la cloison inclinée arrière "bouche" l'extrémité de la section du cône arrière). (Voir "Position 2, Réduction 0").

Empennage ou Tail Assembly

L'empennage ou l'empennage est la prochaine section à assembler. Il se compose de la dérive verticale, du gouvernail, du stabilisateur horizontal et des gouvernes de profondeur. Le gouvernail est la surface de contrôle principale pour le lacet ou mouvement latéral habituellement utilisé pour faire tourner l'avion. Deux élévateurs sont montés sur le bord de fuite du stabilisateur horizontal et sont utilisés pour contrôler le tangage ou mouvement de haut en bas de l'avion.

- 1 Le gabarit de construction du cadre du stabilisateur horizontal est utilisé pour assembler les ensembles de bord d'attaque et de longeron, ainsi que les raccords de fixation verticaux, les longerons (extrusions d'aluminium qui sont utilisées pour fournir un support structurel aux revêtements en tôle), les revêtements et les structures de support (voir "Position 1, Réduction 2").

- 2 L'assemblage du châssis de l'élévateur, l'assemblage des volets compensateurs et les gabarits de dépouillement sont utilisés pour assembler les élévateurs droit et gauche. Les volets compensateurs sont des surfaces de contrôle mobiles fixées sur le bord de fuite des gouvernes de profondeur, utilisées pour maintenir l'avion en palier pendant des conditions de croisière (un peu analogue au régulateur de vitesse dans une voiture). Une fois le cadre de profondeur et les volets compensateurs construits, le gabarit de dépouillement est ensuite utilisé pour assembler les ensembles cadre et volet compensateur ainsi que les revêtements de pointe, d'attaque et de bord de fuite.

- 3 Le gabarit de montage d'aileron vertical est utilisé pour assembler les ensembles bord d'attaque, longeron et peau collée, ainsi que les plaques latérales de fixation horizontales et la structure de support requise pour compléter la section d'aileron vertical. Les emplacements des attaches dans le cône arrière sont établis par le gabarit d'alignement de la cellule pour assurer la relation de l'aileron vertical avec les points d'attache de l'aile et du moteur.

- 4 L'assemblage du cadre de gouvernail, l'assemblage du volet compensateur et les gabarits de dépouillement sont utilisés pour assembler l'assemblage du gouvernail. Une fois le cadre de gouvernail et le volet compensateur terminés, le gabarit de dépouillement est ensuite utilisé pour assembler les ensembles cadre et volet compensateur, ainsi que les revêtements de bord d'attaque et de fuite.

- 5 La section d'empennage de l'avion est terminée après l'assemblage des gouvernes de profondeur, du stabilisateur horizontal, du stabilisateur vertical et du gouvernail (le gouvernail est généralement installé en dernier avec les systèmes de commandes de vol). (Voir "Position 1, Réduction 1"). La section d'empennage est ensuite couplée à la section de cône arrière de l'avion (voir « Position 1, Marge 0 »).

Assemblage d'aile

L'ensemble d'aile est le suivant et se compose généralement de la section d'aile centrale, des sections d'aile extérieures et des ensembles d'ailerons et de volets. Les ailerons sont des surfaces de contrôle mobiles, généralement articulées sur l'aile extérieure, qui aident à contrôler le roulis autour de l'axe longitudinal du plan. Les volets sont des gouvernes mobiles, montées à l'intérieur de l'aile, qui peuvent pivoter vers le bas. Ceux-ci augmentent la portance à basse vitesse et ajoutent de la traînée, permettant à l'avion d'effectuer des atterrissages d'approche abrupts sans augmenter la vitesse anémométrique.

- 1 L'habillage du cadre d'aileron et les gabarits de revêtement et de rivet sont utilisés pour assembler les ensembles d'ailerons gauche et droit. Une fois le cadre d'aileron terminé, le gabarit de revêtement et de rivet est utilisé pour charger le cadre d'aileron, le revêtement et les doubleurs (utilisés pour plus de résistance), puis riveter l'assemblage pour terminer. Le cadre d'aileron est localisé en goupillant les roulements de charnière et les nervures intérieures et extérieures (les nervures sont des éléments structurels principaux traversant l'aileron). Les ailerons sont généralement installés en dernier, ainsi que les instruments de commande de vol et les volets.

- 2 gabarits de montage de cadre de rabat et de peau sont utilisés dans la construction des ensembles de rabats gauche et droit. Le cadre du rabat est terminé en premier. Ensuite, le gabarit de revêtement de volet assemble le revêtement supérieur et le revêtement de bord de fuite liés, la section de longeron de volet, l'ensemble de bord d'attaque et les nervures d'extrémité et les chapes d'interconnexion.

- 3 La construction de la section d'aile extérieure implique l'utilisation de nombreux gabarits différents pour le perçage, le rivetage et le montage. Le principal outil utilisé est le gabarit de montage d'aile extérieure, qui assemble l'aile extérieure avant, l'ensemble longeron arrière, les ensembles de revêtement collé de bord de fuite et la structure de support (voir « Position 1, retrait 3 »).

- 4 La construction de la section centrale de l'aile nécessite également l'utilisation de nombreux gabarits de montage différents. L'outil principal utilisé ici est le gabarit de montage de l'aile centrale, qui assemble le sous-ensemble de la section centrale, la structure du passage de roue, les ensembles de nervures et de revêtement et la structure de support (voir « Position 1, retrait 2 »).

- 5 Le gabarit d'assemblage d'aile assemble les ailes extérieures gauche et droite avec l'aile centrale. Les sections d'aile et la section centrale sont situées dans le gabarit par des localisateurs et des planches de contour. La section centrale est chargée en premier, suivie des ailes extérieures gauche et droite (voir « Position 1, Marge 1 »). L'ensemble d'aile terminé est ensuite accouplé à la section de fuselage (voir « Position 1, retrait 0 »).

Ensemble train d'atterrissage

Il existe deux ensembles de trains d'atterrissage différents :le train avant et le train d'atterrissage principal. Les deux utilisent des systèmes de rétraction qui sont commandés électriquement et actionnés hydrauliquement. Le train d'atterrissage principal (MLG) est généralement du type à bielle arrière et se rétracte à l'intérieur de l'aile. Le train d'atterrissage avant (NLG) se rétracte vers l'avant dans la section avant du fuselage et est entouré de portes. Les trains d'atterrissage sont assemblés loin de la chaîne de montage principale et sont amenés à la chaîne en cas de besoin, généralement lorsque le fuselage et les ailes sont en cours d'accouplement (voir « Position 1, retrait 0 »).

Groupe motopropulseur-moteur à réaction

Un jet d'affaires est généralement propulsé par deux turboréacteurs à double flux situés de chaque côté du fuselage arrière dans les nacelles. Les ensembles de nacelle se composent d'une section d'admission, d'un capot ou boîtier extérieur, d'une section de tuyère d'échappement et d'un système de prélèvement d'air, qui détourne l'air chaud vers l'aile et les bords d'attaque de la nacelle pour le dégivrage. L'air de prélèvement est également utilisé pour le chauffage et la pressurisation de la cabine. Les grands panneaux de tôle qui forment le capot sont typiquement formés par laminage. Certaines des autres pièces en tôle, telles que le capuchon de nez sur la section d'entrée de la nacelle, sont formées à l'aide d'une matrice femelle dans une presse à emboutir. Les ensembles nacelles sont construits séparément à l'écart de la ligne puis ramenés pour installation (voir "Position 1, Marge 0").

Systèmes de commandes de vol

Les systèmes de commandes de vol sont généralement installés en dernier, ainsi que les ailerons, les volets et le gouvernail. Il existe de nombreux systèmes de commandes de vol différents qui entrent dans un avion moderne. Ce qui suit est une liste partielle des principaux systèmes :système de contrôle des ailerons; système de compensation d'aileron ; système d'aérofreins ; système d'interconnexion des volets ; système de commande de gouvernail; système de commande de compensation de gouvernail ; système de contrôle d'ascenseur; système de contrôle de compensation de profondeur ; système de pressurisation; système anti-givre pour pare-brise; système anti-glace d'aile; système d'oxygène; système statique pitot. (Voir "Position 1, Réduction 0").

Dehors

Avant que l'avion ne quitte l'usine, tous les systèmes électriques et mécaniques subissent un test fonctionnel. Des exemples d'éléments vérifiés sont l'étalonnage du carburant, les systèmes hydrauliques, la purge et le verrouillage des engrenages, les voyants et les avertisseurs sonores, et l'avionique. Une fois les moteurs et les systèmes de commandes de vol installés, l'avion est prêt à sortir pour les essais de moteurs et les essais en vol. L'avion est soumis à de nombreux tests de performances et de systèmes avant d'être approuvé pour la livraison au client. Avant la livraison, l'avion est envoyé pour être peint, après quoi l'intérieur est fini. (Voir "Position 0, Réduction 0").

Contrôle qualité

La qualité des aéronefs dépend de la bonne conception, de la documentation et de la tenue de dossiers électroniques pour répondre aux réglementations et aux exigences de certification de la Federal Aviation Administration (FAA). Les pare-brise, les bords d'attaque des ailes, les moteurs et autres composants critiques doivent répondre aux exigences du FAR 25 (Federal Aviation Regulation) avant que l'avion ne soit certifié pour un usage commercial. De nombreux formulaires et listes de contrôle différents sont utilisés tout au long du processus de fabrication pour détailler l'historique de chaque pièce fabriquée. Divers tests de laboratoire et spécifications de matériaux aérospatiaux normalisés ont été développés spécialement pour les aéronefs. Pour vérifier l'adhérence des panneaux collés, ils sont placés dans un réservoir d'eau pour un test par ultrasons. Les tests de résistance sont largement utilisés. Une section de l'avion est assemblée puis placée dans un banc d'essai qui simule une utilisation réelle dans des conditions variables. Certains des tests sont exécutés jusqu'à ce que les pièces échouent, pour voir si le facteur de sécurité de conception est acceptable.

Sous-produits/Déchets

Les lois sur la protection de l'environnement ont élaboré des codes stricts limitant les débits d'eau et les émissions des installations de fabrication d'avions. Conformément aux lois fédérales, les compagnies aéronautiques utilisent moins de solvants et recherchent de meilleurs moyens de nettoyer les pièces, comme les systèmes de dégraissage à la vapeur. Les copeaux et les déchets d'aluminium sont les principaux sous-produits de l'industrie aéronautique et sont recyclés.

Le futur

Le changement technologique est une force motrice majeure dans l'évolution de la construction aéronautique. De nombreux développements en cours impliquent des contrôles informatisés et une automatisation conçus pour améliorer l'économie et la qualité et réduire la consommation d'énergie et la pollution. De plus en plus d'opérations d'assemblage, comme le rivetage, peuvent devenir complètement automatisées. Les capteurs « intelligents », des capteurs dotés de capacités prédictives impliquant la logique floue et l'intelligence artificielle, sont de plus en plus répandus. L'intelligence artificielle ou « contrôles flous » permettent aux capteurs de prédire les changements nécessaires dans les paramètres dus aux changements de charge ou de volume de production. En plus de ces développements, les besoins économiques et environnementaux croissants apporteront des améliorations techniques supplémentaires à la fabrication d'avions.

Processus de fabrication