Pièce

Historique

Les civilisations humaines ont longtemps utilisé les métaux comme moyen d'échange. En plus de leurs propriétés de longue durée, les métaux se prêtent facilement à la fusion et à la coulée. Dès 1000

Le premier enregistrement de pièces de monnaie occidentales n'a eu lieu qu'en 700

Alexandre le Grand a construit des ateliers de monnaie dans tout son royaume, de la Macédoine à Babylone. Il a institué des poids et des types uniformes. C'est sous le règne d'Alexandre que le portrait de la pièce est devenu populaire. Les dirigeants, les dieux et les déesses étaient les portraits de choix. Aux IVe et Ve siècles après J.-C. , les graveurs en Italie, et en particulier en Sicile, étaient généralement reconnus comme les experts en conception de pièces de monnaie. Leur habileté était si vénérée que les graveurs ont commencé à signer leur travail.

Avant l'avènement de l'ère industrielle, la frappe des pièces se faisait manuellement. Un flan rond de métal a été placé sur une enclume qui avait été équipée d'une matrice imprimée. Un autre dé a été apposé sur un pilon, qui a ensuite été placé au-dessus du flan. Le fabricant de pièces a tenu le pilon en place d'une main, puis a placé un marteau de deux livres sur le dessus du pilon. Remarquablement, cela a entraîné sept tonnes de pression, qui ont forcé des impressions dans les deux côtés du flan. Le haut-relief typique des premières pièces de monnaie grecques nécessitait parfois deux ou trois coups pour obtenir l'effet désiré. Le chauffage du flan avant de frapper réduisait souvent le nombre de frappes requises. Cette méthode permettait de frapper une pièce toutes les deux secondes.

Matières premières

Chaque pays institue des directives strictes pour la composition de sa monnaie. Les fournisseurs externes qui fournissent le métal ou le « stock » à la Monnaie doivent suivre ces directives à la lettre. À l'origine, le penny américain (ou cent) était composé de 95 % de cuivre et de 5 % de zinc. En 1982, cette composition a été changée en zinc cuivré. Un alliage de zinc avec des traces de cuivre constitue le noyau de la pièce, tandis que la surface extérieure est galvanisée avec du cuivre. Les pièces de cinq cents sont composées de cupronickel, un alliage de  75 % de cuivre et 25 % de nickel. Les pièces de dix cents, les quarts, les demi-dollars et les pièces en dollars sont fabriqués à partir de trois couches de métal qui ont été collées ou « revêtements » ensemble. La couche externe est constituée à 75 % de cuivre et à 25 % de nickel, tandis que le noyau est en cuivre pur.

75 % de cuivre et 25 % de nickel. Les pièces de dix cents, les quarts, les demi-dollars et les pièces en dollars sont fabriqués à partir de trois couches de métal qui ont été collées ou « revêtements » ensemble. La couche externe est constituée à 75 % de cuivre et à 25 % de nickel, tandis que le noyau est en cuivre pur.

Dans les usines des vendeurs extérieurs, les alliages métalliques sont fondus dans des fours et coulés dans des moules rectangulaires. Lorsque le stock refroidit, il est roulé sous pression aux épaisseurs appropriées. Le processus de laminage provoque un durcissement excessif de la matière, nécessitant l'application d'un processus appelé recuit. Dans ce processus, une série de chauffages et de refroidissements ramollit la pâte et l'amène à la consistance nécessaire pour le façonnage et l'emboutissage. Les feuilles de métal rectangulaires sont coupées en bandes d'environ 13 pouces (33 cm) de large et 1 500 pieds (457 m) de long, puis roulées en bobines. Les Monnaies achètent les bobines en fonction de leurs besoins.

Le processus de fabrication

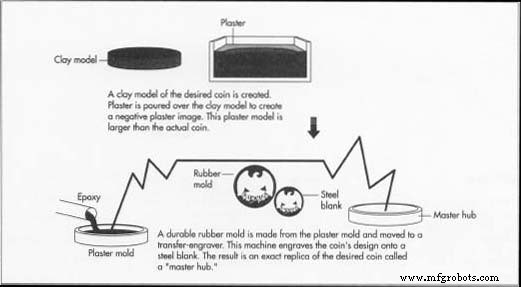

Moulage et gravure du moyeu maître

- 1 Lorsqu'une nouvelle pièce a été commandée, les sculpteurs employés par la Monnaie élaborent une série de croquis. Lorsqu'un croquis particulier a été approuvé et affiné, le sculpteur crée un modèle en argile. Le modèle peut être de trois à douze fois plus grand que la pièce réelle.

- 2 Du plâtre est versé sur le modèle en argile pour créer un modèle en plâtre négatif ou inversé. Les mots des inscriptions sont gravés dans le plâtre à l'envers. Le sculpteur répète ce processus plusieurs fois jusqu'à ce que le modèle en plâtre soit parfait.

- 3 Ensuite, un moule en caoutchouc durable est fabriqué en versant de l'époxy dans le moule en plâtre. Le moule époxy est monté sur un graveur de transfert. A une extrémité du graveur-transfert, un stylet trace le moule époxy. Au fur et à mesure que le stylet se déplace, une barre de rapport au milieu du graveur réduit le dessin à la taille réelle de la pièce. Cette taille réduite est communiquée à un outil en carbure à l'extrémité opposée, qui coupe ensuite le dessin en une ébauche d'acier. Le résultat est une réplique positive appelée « hub principal ». Les sculpteurs examinent le moyeu maître et enlèvent toutes les imperfections.

Création des matrices de travail

- 4 Le métal traité thermiquement est placé sous un tour informatisé, où il est lissé

et poli dans une matrice vierge mesurée avec précision. Le moyeu maître est enfoncé dans la matrice. Le résultat est appelé le "dé maître". La matrice principale est utilisée pour créer des moyeux de travail et des matrices de travail. Les moyeux et matrices maîtres sont ensuite placés en stockage.

et poli dans une matrice vierge mesurée avec précision. Le moyeu maître est enfoncé dans la matrice. Le résultat est appelé le "dé maître". La matrice principale est utilisée pour créer des moyeux de travail et des matrices de travail. Les moyeux et matrices maîtres sont ensuite placés en stockage.

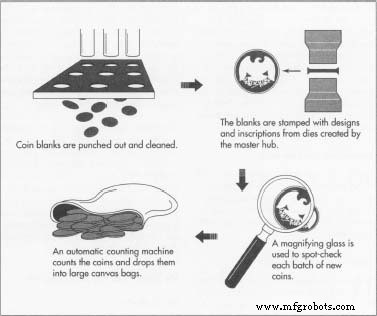

Percer les blancs

- 5 La bobine de métal appropriée est introduite dans une presse à découper, qui poinçonne des disques ronds correspondant à la taille de la pièce à frapper. Les ébauches sont découpées à une vitesse de 400 coups par minute. Les restes de ferraille sont broyés et recyclés pour une utilisation future.

Recuit et décapage des flans

- 6 Les ébauches sont soumises à un autre processus de recuit puis placées dans des machines à laver et des séchoirs industriels. Les lubrifiants utilisés dans ces différents procédés provoquent la coloration et l'oxydation des ébauches.

- 7 Les ébauches sont ensuite placées dans des cuves ou des barils tournants remplis d'un agent de décapage acide. Au fur et à mesure que les flans sont jetés ensemble dans les bacs, ils deviennent brunis.

Tri et désherbage des blancs

- 8 Les flans sont passés au crible à travers un "riddler", une feuille de métal munie de trous qui correspondent à la taille exacte de la pièce particulière à frapper. De cette manière, les flans déformés et de taille impaire sont éliminés.

Frapper les pièces

- 9 Les flans parfaits sont transportés par tapis roulant jusqu'à la presse à frapper, où ils sont estampés de dessins et d'inscriptions. Un collier en acier est inséré dans la presse autour d'une des matrices. La matrice pour le verso est chargée dans le bras supérieur de la presse. Des centaines de tonnes de pression d'air poussent le flan dans le collier. En même temps, la matrice aérienne est forcée vers le bas dans le collier et sur le flan. L'impact provoque la formation d'empreintes des deux côtés du flan. La presse libère la pièce nouvellement frappée et elle se déplace le long d'un tapis roulant jusqu'à la ligne d'inspection.

Dans certains cas, le collier comporte des rainures pour former les bords striés de la pièce. Sinon, les rainures sont réalisées après le processus de frappe, sur un outil appelé fraise à refouler. La taille de la presse varie d'une capacité unique à celles qui tamponnent quatre pièces simultanément. Les presses à frappe unique tamponnent généralement 400 pièces par minute, avec des charges de pression allant jusqu'à 180 tonnes. Plusieurs presses peuvent produire 120 pièces par minute sous 250 tonnes de pression.

Inspection et tri

- 10 L'opérateur de presse vérifie chaque lot de nouvelles pièces avec une loupe. Les pièces passent par un autre cribleur qui trie les flans qui se sont déformés ou cabossés pendant le processus de frappe.

Comptage et ensachage

- 11 Une machine à compter automatique crache une quantité prédéterminée de pièces et les dépose dans de grands sacs en toile. Les sacs sont cousus, chargés sur des palettes, puis déplacés par des chariots élévateurs vers des chambres fortes de stockage.

Contrôle qualité

Des inspections sont effectuées à de nombreux points tout au long du processus de gravure et de fabrication. Les alliages sont analysés à l'aide de spectromètres à fluorescence X ou de procédés chimiques. L'état de surface des ébauches est vérifié fréquemment pour la moyenne maximale de la ligne médiane. Les diamètres des ébauches sont mesurés avec des jauges telles que des micromètres. Les poids sont contrôlés en pesant un nombre spécifique de pièces par rapport à un poids standard plus une allocation prédéterminée.

Le futur

Au milieu des années 1990, les États-Unis se préparaient à rejoindre d'autres pays industrialisés en utilisant une pièce d'un dollar au lieu d'un billet papier. Bien que les partisans soulignent les économies que le changement apporterait et que les écologistes vantent les mérites de l'élimination progressive du billet d'un dollar, les traditionalistes considèrent le billet d'un dollar comme un symbole bien ancré des États-Unis. Les syndicats et les associations professionnelles représentant l'industrie du papier ont également exprimé leur opposition à la nouvelle pièce.

L'élimination du penny a également gagné du soutien ces dernières années. Ironiquement, le point de vue du public américain sur le sou comme sans valeur a poussé des millions de personnes à les stocker dans des bocaux et des boîtes à la maison, pour être échangés contre des coupures plus importantes à une date ultérieure. Cela a conduit à une pénurie de centimes dans l'arène commerciale. Les décisions concernant l'élimination des pièces sont intensément politiques, attestant du pouvoir symbolique continu de la pièce métallique.

Processus de fabrication