Bouton

Contexte

Les premiers boutons datent de la préhistoire, et malgré des millénaires de changements dans la mode et les techniques de fabrication, le bouton est resté l'attache en tissu la plus courante. Bien que les boutons aient été utilisés pendant des milliers d'années, la boutonnière n'a été inventée qu'au XIIIe siècle. On pense que la boutonnière a été importée du Moyen-Orient en Europe par des chevaliers de retour des croisades, et son avènement a entraîné une augmentation de l'utilisation des boutons. Les boutons sont devenus un incontournable de la mode masculine à la Renaissance, lorsque les vestes comportaient souvent des rangées de boutons du menton à la taille, les manches étaient étroitement boutonnées du coude au poignet et les pantalons trop arboraient des boutons à la taille, au genou ou à la cuisse. Des guildes de fabricants de boutons existaient à Paris au XIIIe siècle, où les boutons étaient fabriqués à partir de divers matériaux, notamment le bois, l'os, le laiton, l'étain, l'or et l'argent.

Au XVIIIe siècle, l'industrie du bouton a prospéré dans toute l'Europe et les artisans ont développé de nombreuses techniques différentes pour les fabriquer. La cour de Louis XIV de France a créé la mode pour les boutons complexes de métaux précieux et de bijoux et les boutons de tissu de tissu brodé. Les fabricants anglais ont inventé les boutons en acier, et les boutons en verre ou en verre et en métal étaient populaires en France. De nombreux artistes célèbres dans d'autres métiers ont également prêté leurs compétences à l'industrie du bouton. Le peintre français Antoine Watteau a fait des boutons, et certains des plus grands noms de la porcelaine fine tels que Wedgwood, Limoges et Staffordshire sont également associés aux boutons fins.

À la fin du XVIIIe siècle, les boutons ont commencé à être fabriqués dans des usines. Les boutons de métal étaient découpés à l'emporte-pièce et les fabricants de matrices n'avaient pas le droit d'émigrer d'Angleterre, afin qu'ils n'emportent pas leurs secrets commerciaux à l'étranger. Néanmoins, la technologie s'est répandue et les boutons ont commencé à être produits en série en métal, verre et autres matériaux. Les boutons extravagants étaient encore des éléments populaires de la mode du XIXe siècle. Les matrices produisaient des dessins complexes utilisant des scènes de pièces de théâtre, de romans et de comptines, et les opéras de Wagner et les opérettes de Gilbert et Sullivan étaient régulièrement commémorés avec des boutons représentant des scènes et des personnages.

Au début du 20e siècle, le style dominant était beaucoup plus simple, reflétant l'apparence plus calme de la classe croissante des cols blancs. Des boutons de chemise assortis bon marché pour hommes et femmes étaient disponibles dans les magasins à cinq et dix cents vers 1910. Les boutons en plastique sont devenus largement disponibles dans les années 1930, bien que la plupart des boutons de chemise typiques soient encore faits de coquillages ou d'autres matériaux naturels. La Seconde Guerre mondiale a apporté de nombreuses avancées dans la technologie du plastique. Les boutons en acrylique étaient en fait fabriqués à partir de matériaux provenant de la fabrication de tourelles de bombardiers. L'industrie du bouton s'est presque entièrement convertie au plastique après la guerre. Les boutons en plastique peuvent être fabriqués par diverses méthodes. Ils pourraient être moulés dans un moule, où des limaces en plastique découpées dans une longue tige sont placées dans un moule en deux parties. Le moule est fermé et la chaleur et la pression sont appliquées pour terminer le bouton. Un autre procédé est le moulage par injection. Dans cette méthode, le plastique fondu est forcé dans un moule avec une cavité en forme de bouton. Vous trouverez ci-dessous le processus le plus courant pour faire  boutons en plastique :découpe à partir de polyester coulé sur cylindre.

boutons en plastique :découpe à partir de polyester coulé sur cylindre.

Matières premières

Les boutons sont toujours fabriqués à partir de produits naturels, mais ceux-ci nécessitent plus de travail à la main que les boutons en plastique, et certains matériaux de boutons autrefois courants ne sont plus largement disponibles. Par exemple, l'ivoire de baleine, l'ivoire d'éléphant ou les boutons en écaille de tortue ne peuvent pas être fabriqués aux États-Unis en raison des lois promulguées pour protéger les animaux en voie de disparition. Les boutons de corne sont fabriqués à partir de sabots et de cornes de vache et de buffle, mais les amateurs de boutons affirment que la corne moderne est de mauvaise qualité et de mauvaise couleur parce que les animaux broutent de l'herbe de mauvaise qualité. Les boutons en corne antique sont souvent striés et sont disponibles dans une variété de couleurs, tandis que la corne moderne est d'un brun clair ou foncé plus terne. Les boutons en corne sont toujours un élément de la mode masculine de la meilleure qualité, mais ils coûtent jusqu'à un dollar pièce, par rapport au prix d'un demi-cent d'un bouton standard. Les boutons de nacre, dérivés de coquillages, sont toujours prisés pour leur éclat. Mais après la Seconde Guerre mondiale, les plongeurs des îles du Pacifique Sud qui fournissaient la plupart des nacres ont commencé à facturer beaucoup plus cher leur travail dangereux, et le prix du matériau a considérablement augmenté. Les boutons en verre, qui ont été largement importés d'Allemagne au milieu de ce siècle, sont maintenant beaucoup moins courants également. Les boutons en verre étaient fabriqués en usine, mais ils nécessitaient beaucoup de travail manuel dans des conditions de chaleur désagréable, et cette industrie a également diminué après la Seconde Guerre mondiale.

Le matériau commun pour les boutons est le polyester, qui est un type spécial de plastique avec des propriétés qui le rendent approprié pour les boutons. Une variété de colorants chimiques sont ajoutés au polyester pour créer différentes couleurs. Pour fabriquer des boutons avec l'éclat nacré des boutons en coquillage, du carbonate rouge est ajouté au polyester. Les boutons noirs sont fabriqués avec l'ajout de noir de carbone et les boutons blancs sont fabriqués avec du titane. Le processus de fabrication du bouton nécessite également un catalyseur chimique qui durcit le polyester et de la cire.

Le processus de fabrication

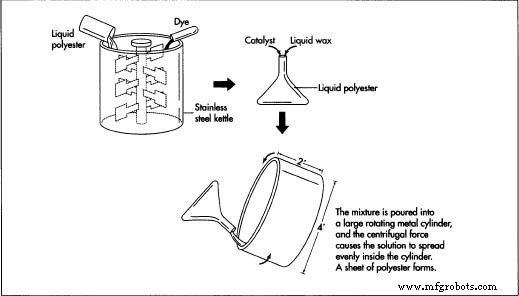

Mélanger le polyester

- 1 Le polyester arrive dans une usine de boutons sous forme liquide. Au début du processus de fabrication, le polyester est égoutté de son

réservoir de stockage et mesuré dans une bouilloire en acier inoxydable. Ensuite, un colorant est ajouté, si les boutons doivent être d'une couleur autre que la translucidité naturelle du polyester. Une fois le colorant mélangé, le polyester liquide est versé dans un bécher en métal de 3 gallons (11 l). Le catalyseur et la cire liquide sont ajoutés.

réservoir de stockage et mesuré dans une bouilloire en acier inoxydable. Ensuite, un colorant est ajouté, si les boutons doivent être d'une couleur autre que la translucidité naturelle du polyester. Une fois le colorant mélangé, le polyester liquide est versé dans un bécher en métal de 3 gallons (11 l). Le catalyseur et la cire liquide sont ajoutés.

Verser dans le cylindre

- 2 Le mélange de polyester, de catalyseur et de cire est ensuite versé dans un grand cylindre métallique rotatif. Les cylindres sont en acier et doublés de chrome, et mesurent généralement 2 pieds (61 cm) de long et 4 pieds (122 cm) de diamètre. Les cylindres reposent sur leurs flancs sur des rouleaux qui font tourner les tambours à 250 tr/min. La solution de polyester est lentement versée dans l'intérieur rotatif du cylindre et la force centrifuge de la rotation provoque l'étalement de la solution, tapissant le tambour d'une feuille uniforme. Une plus grande quantité de polyester est utilisée pour les boutons plus épais et moins pour les plus fins. Une lèvre de 2 pouces (5 cm) autour des extrémités du cylindre empêche le polyester de s'échapper.

Durcissement de la tôle

- 3 Au fur et à mesure que le polyester tourne dans le cylindre, il commence à interagir avec le catalyseur chimique et à durcir. La cire monte vers le haut de la feuille, et descend également vers le bas, de sorte que le polyester durcissant est finalement retenu entre deux couches de cire. Ce processus est terminé après 20 minutes de rotation. La feuille de polyester résultante est passée de son état liquide à un solide friable comparable à la consistance d'un fromage rassis.

Découpe de la feuille

- 4 Lorsque la feuille a atteint la dureté appropriée, le tambour est arrêté et la feuille est coupée. Ensuite, il est roulé hors du cylindre sur un tube en bois. La cire permet de l'enlever facilement du tambour, mais le matériau reste très délicat. La couche supérieure de cire est ensuite décollée et la feuille est transférée vers une machine à découper.

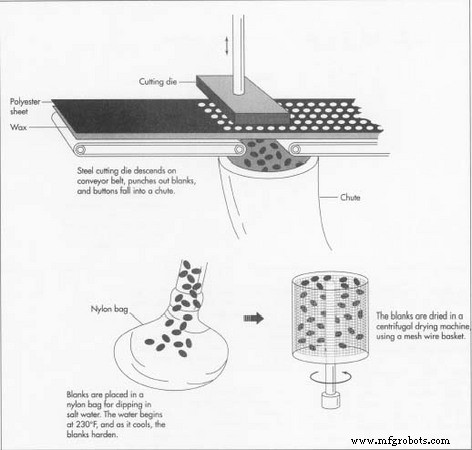

Découpe des flans

- 5 La découpeuse déplace la feuille de polyester sur une bande transporteuse. Au fur et à mesure que la feuille passe le long de la bande, des matrices de découpe circulaires en acier descendent et découpent des cercles de la taille d'un bouton, appelés ébauches. Les boutons sont de tailles standard et des matrices de différents diamètres peuvent être chargées dans la machine de découpage, en fonction de la taille requise. Une fois les flans coupés, ils tombent dans une goulotte et la feuille de polyester perforée roule sous la goulotte. La découpe des flans de la feuille prend de deux à quatre minutes, selon la taille des boutons à fabriquer.

Refroidir les blancs

- 6 Les flans à ce stade sont chauds, car le polyester réagit toujours avec le catalyseur en dégageant de la chaleur. Ainsi, à ce stade, les flans sont retirés de la goulotte et versés dans un sac en nylon. Le sac est ensuite abaissé dans un réservoir d'eau salée, qui est chauffée à 230 °F (110 °C). Les blancs flottent dans l'eau salée pendant 15 minutes. L'eau se refroidit lentement et les flans de polyester durcissent. Ensuite, le sac en nylon est transféré dans un réservoir d'eau froide et les ébauches atteignent leur état final de dureté. Après les bains chauds et froids, les ébauches sont séchées dans une machine de séchage centrifuge, qui les fait tourner dans un panier en treillis métallique.

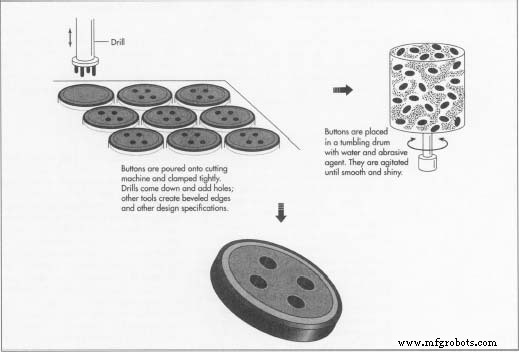

Styliser les blancs

- 7 Les flans sont maintenant prêts à être découpés dans leur forme de bouton finie. La conception exacte du bouton peut être spécifiée par un fabricant de vêtements, et le fabricant de boutons doit fabriquer un outil de coupe en acier selon la conception qui lui est donnée. Un outil de coupe différent est nécessaire, par exemple, pour faire un bord biseauté ou plat, ou pour faire un bouton légèrement concave. Lorsque l'outil de coupe approprié est en place, les boutons sont versés dans une trémie au sommet de la machine de coupe. Les flans tombent dans un support où ils sont serrés fermement et déplacés vers l'outil de coupe. La lame en rotation avance et coupe le bouton, puis se rétracte. Ensuite, le bouton se déplace sous un ensemble de forets, qui créent les trous. Comme l'outil de coupe, les forets doivent être conçus pour se conformer aux spécifications du fabricant de vêtements. La conception spécifie non seulement deux ou quatre trous, mais aussi le diamètre des trous et la distance entre eux. Une fois que les boutons sont passés sous la perceuse, ils sont aspirés par le vide hors du support et dans une boîte sous la machine. Des centaines de boutons par minute peuvent être fabriqués de cette façon, bien que le nombre varie en fonction de la taille du bouton et de la complexité de la conception.

Finition des boutons

- 8 Une fois les boutons coupés et percés, ils présentent des bords rugueux ou coupants, des rayures et des marques d'outils. Ils sont placés dans des tambours de culbutage hexagonaux, qui contiennent de l'eau, un matériau abrasif et un agent moussant. Les tambours tournent jusqu'à 24 heures. Les boutons rebondissent dans le tambour jusqu'à ce qu'ils soient lisses et brillants. Après le culbutage, les boutons sont lavés et séchés.

Contrôle qualité

Une fois les boutons complètement terminés, ils sont placés sur une bande transporteuse et inspectés visuellement pour déceler les défauts. L'inspecteur doit vérifier chaque bouton pour déceler les défauts et éliminer ceux qui sont fêlés ou mal coupés. Les boutons sont maintenant prêts pour l'emballage et la vente.

Le futur

Le 20e siècle a vu des fermetures de vêtements entièrement nouvelles telles que la fermeture à glissière et le velcro, et nous pouvons maintenant fabriquer des tissus extensibles qui ne nécessitent aucune fermeture. Néanmoins, le bouton ne semble pas en danger de s'effacer. Il est à la fois utilitaire et à la mode, et sera probablement longtemps avec nous. Cependant, la technologie des boutons n'est pas entièrement figée. Un développement récent est un bouton de résistance supérieure, un bouton en céramique fait d'oxyde de zirconium. Le magnat de la bière Joseph Coors Jr. a décidé en 1989 qu'il y avait un besoin pour un bouton indestructible, et il a utilisé une unité de recherche en céramique de la société Adolph Coors pour développer ce nouveau produit. Le bouton Diamond Z résultant a fait ses débuts en 1993. On dit qu'il est plus dur que l'acier, avec une résistance à la flexion 2,5 fois supérieure à celle de l'acier. Ces boutons de chemise pour hommes sont cuits à 3200°F (1760°C), puis polis et recouverts d'une finition ivoire. La preuve de l'indestructibilité du Diamond Z est un "test de chute" où une lourde tige pointue tombe d'un long tube sur le bouton. Le bouton peut résister à cette épreuve rigoureuse ainsi qu'à l'usure quotidienne des lavages et repassages répétés. Le bouton Diamond Z est cependant assez coûteux à fabriquer par rapport au bouton en polyester ordinaire et, pour cette raison, il ne remplacera probablement pas la technologie existante.

Processus de fabrication