Couverts

Contexte

Manger ou servir avec des ustensiles en argent, en métal argenté ou en acier inoxydable est relativement récent. L'argent devait être découvert en quantités suffisantes, les processus de fusion nécessaires à la fabrication de l'argent à la main devaient être raffinés, et en Europe du Nord, il a fallu plusieurs siècles avant que les manières de table latines plus civilisées ne remplacent les manières anglo-saxonnes plus grossières.

Henri VIII, le plus célèbre des Tudors d'Angleterre, a utilisé ses mains pour arracher de gros morceaux de bœuf d'un rôti entier placé devant lui, jeter la viande sur sa planche à trancher, couper des morceaux plus petits et les pelleter dans sa bouche. De telles manières à table étaient acceptables jusqu'à la publication des livres sur les manières de Castiglione (1478-1529) et Peacham (1576-1643). À cette époque, les services de table en argent fin et les ustensiles de cuisine ont été introduits dans la vie de la cour anglaise. Les salles de banquet ont commencé à utiliser des plateaux et des assiettes en argent massif, des récipients à boire montés en argent, des couteaux à manche en argent et une variété de cuillères. Les mains nues non assistées, cependant, sont restées la norme pour les « ordres inférieurs » en Angleterre pendant encore un siècle environ.

La cuillère était l'une des premières inventions de l'homme, peut-être aussi ancienne que la coutume de boire des liquides chauds. En Europe du Nord, les premières cuillères ont été sculptées dans le bois. Les spécimens ultérieurs ont été façonnés à partir de cornes de bétail, de défenses d'ivoire, de bronze et finalement d'argent et d'or.

La première mention de cuillères en métaux précieux se trouve dans le Livre de l'Exode, lorsque Moïse reçoit l'ordre de faire des plats et des cuillères en or pur pour le Tabernacle. Moïse a demandé à Bezalel (le premier fabricant de cuillères connu de nous par son nom dans l'histoire) de travailler l'or, l'argent et le laiton. Puisque Bezalel était venu avec Moïse hors d'Égypte, il a dû y apprendre son métier.

De nombreuses cuillères égyptiennes ont été coulées sous la forme de plats à anse avec un couvercle et un bec, un design élaboré mais peu pratique. Les cuillères grecques et romaines, en revanche, ressemblaient beaucoup plus aux cuillères que nous avons l'habitude de voir dans les temps modernes. Pan, le patron des bergers et des chasseurs, a été honoré avec des cuillères en forme de pied de chèvre. La cuillère à motif de violon romain, originaire du premier ou du deuxième siècle de notre ère, ressemble au type moderne que nous connaissons aujourd'hui, à l'exception de sa tête carrée, plutôt que de l'aspect arqué avec lequel nous sommes familiers.

Les premières cuillères anglaises, en corne ou en bois, étaient probablement des imitations de celles apportées par les troupes romaines en Grande-Bretagne. Les Angles et les Saxons ont introduit une cuillère avec un petit bol en forme de poire. Au XIVe siècle, les moulages de bronze, de laiton, d'étain et de tôle d'étain étaient assez courants.

Le couteau, utilisé par les chasseurs et les soldats pour couper et transpercer la viande, était d'abord en silex, puis en métal. Sa principale caractéristique était une arête vive. Des traces du couteau primitif, telles que la forme incurvée au sommet, ou le biseautage du métal pour obtenir un tranchant, sont encore présentes dans certains de nos styles aujourd'hui. Au début, les poignées étaient juste assez longues pour permettre une prise ferme pour la sculpture.

Dans les années 1630, le duc de Richelieu, premier ministre de la France de Louis XIII, ordonna au personnel de cuisine de limer les pointes acérées de tous les couteaux de maison et de les apporter à la table royale, introduisant ainsi le couteau comme un ustensile de consommation quotidien pour l'aristocratie.

Les fourchettes ont été introduites à table à l'époque des croisades, au début du XIIe siècle, lorsque la doge de Venise Domenice Silvie et sa dogesse ont placé une fourchette à côté de chaque assiette lors d'un de leurs banquets. Les fourchettes ont mis environ trois siècles à être acceptées, probablement parce que la coutume consistant à mettre de la nourriture dans sa bouche avec les deux mains, cinq doigts ou, pour les quelques raffinés, trois doigts, était plus opportune que d'utiliser un nouveau gadget.

La plupart des convives portaient d'abord leurs propres couteaux. Après l'introduction des fourchettes, la coutume des invités de fournir leurs propres ustensiles de cuisine s'est poursuivie et une attention a été portée à minimiser l'espace occupé par le couteau et la fourchette lorsqu'ils ne sont pas utilisés, la fourchette servant parfois de manche pour la cuillère.

La production de vaisselle à grande échelle en Angleterre après 1650 a joué un grand rôle dans l'amélioration de l'étiquette à table. Avec le temps, des lois strictes exigeant des normes élevées ont considérablement amélioré la qualité de l'argenterie. Les orfèvres devaient apposer leur nom, le lieu et la date de leurs produits manufacturés sur leurs pièces. Le mot « sterling » en est venu à signifier « d'une qualité inégalée ». A partir de 1670, les foyers anglais des classes supérieures possédaient systématiquement des cuillères en argent et avaient déjà pris l'habitude de les transmettre à leurs héritiers. Les orfèvres américains ont largement copié ces cuillères. En fait, les premiers objets en argent des artisans coloniaux étaient des cuillères. Les couteaux de table avec des lames en acier ont également commencé à apparaître à cette époque. Cependant, les fourchettes en argent et les récipients de service sophistiqués étaient rares jusqu'à la fin du XVIIIe siècle.

Avant le XVIIe siècle, l'argent pouvait être fondu et versé dans des moules façonnés pour être coulé dans une variété d'objets, mais le plus souvent il était battu à la main avec des masses sur une enclume, ou contraint en feuilles plates de l'épaisseur requise par une version du mangle à linge à l'ancienne avec du fer au lieu de rouleaux en bois. Le martelage de la tôle l'a rendue cassante au bout d'un certain temps et donc impropre à un travail ultérieur. À ce stade, il a été recuit ou placé sous une chaleur d'environ 1 000 degrés Fahrenheit (540 degrés Celsius), puis plongé dans l'eau froide, après quoi le martelage a pu reprendre.

Les travailleurs sont assis à califourchon sur leurs meules sur cette photo de Rockford (III.) Cutlery Co., prise vers 1900.

Les travailleurs sont assis à califourchon sur leurs meules sur cette photo de Rockford (III.) Cutlery Co., prise vers 1900.

F Utilisé pour la première fois au milieu du XIXe siècle, le terme « argenterie », faisant référence à la vaisselle en argent sterling ou en plaqué argent, est devenu synonyme de couverts. Pourtant, les couverts sont en fer depuis des siècles. En Grande-Bretagne, la région de Sheffield est largement connue pour la production de couverts de haute qualité depuis le XIIIe siècle. Avec l'introduction de l'argenture à la fin du XVIIIe siècle, la région s'est également identifiée aux produits en argent plaqué, ainsi « plaque de Sheffield ».

Sans surprise, les Américains qui cherchaient à rivaliser avec les couverts de Sheffield au XIXe siècle ont surmonté l'opposition en réduisant le coût de leurs couverts grâce à l'utilisation de machines électriques et à la simplification du processus de production. En 1871, la Russell Manufacturing Company de Turner's Fall, Massachusetts, avait réduit la séquence à seize étapes, chacune pouvant être exécutée par des individus différents. L'entreprise consommait annuellement 700 tonnes d'acier, 200 tonnes de meules et 22 tonnes d'émeri; et pour les manches, 18 tonnes d'ivoire, 56 tonnes d'ébène, 29 tonnes de bois de rose et 150 tonnes de bois de cacao. Malgré la croissance, une chose qui ne s'est pas améliorée pour les travailleurs aux États-Unis était l'hygiène industrielle. Les broyeurs, en particulier, ont été soumis à de fortes doses de poussière métallique et ont souvent succombé à la "maladie des broyeurs" ou à la silicose.

L'innovation de produit la plus célèbre associée au commerce de la coutellerie américaine était le couteau Bowie. Avec sa lame longue et lourde distinctive, il était utile à la fois pour la chasse et le combat. James Bowie, célèbre pionnier, a conçu et popularisé ce grand couteau à gaine. Il est devenu si populaire et si souvent associé aux crimes violents au cours des années 1830 que plusieurs États ont adopté des lois restreignant son utilisation.

William S. Pretzer

Plus tard, les orfèvres (ou "flatteurs") ont utilisé des techniques plus sophistiquées, telles que les roues hydrauliques ou les roues entraînées par des chevaux, pour faire passer le métal à travers les rouleaux plusieurs fois jusqu'à ce que l'épaisseur souhaitée soit atteinte. Ces techniques ont été remplacées par la machine à vapeur au XVIIIe siècle.

Des marteaux spéciaux - sans petites faces ni angles vifs susceptibles de couper le métal - étaient utilisés pour soulever les feuilles de métal plates en formes creuses, telles que des pots ou des bols de cuillères. Les manches de cuillères, de fourchettes ou de couteaux étaient façonnés par moulage. La méthode la plus courante consistait à noyer un motif (en bronze à canon, en bois ou en plâtre) dans un cadre en deux parties rempli d'un mélange de terreau adhésif, le cuire dur, ouvrir le cadre et retirer le motif, puis remplir la cavité d'argent fondu, enfin casser le moule pour retirer la coulée. Les pièces ainsi façonnées présentaient des surfaces granuleuses qui nécessitaient un lissage à la lime et à la pierre ponce.

Le placage de Sheffield a été la première technique de placage d'argent utilisée. Il consistait à attacher une fine peau de sterling sur un ou les deux côtés d'une brique de cuivre, le rouler en feuilles plates, puis le travailler de la même manière que l'argent. Cette technique a été remplacée en 1842, lorsque la galvanoplastie (ou argent sterling déposé par électrolyse sur un métal de base) a été introduite.

Matières premières

La matière première de l'argenterie est l'acier inoxydable, l'argent sterling ou, dans le cas de l'argenterie, un métal de base (tel qu'un alliage de cuivre de haute qualité) sur lequel une couche d'argent est déposée électriquement.

L'acier inoxydable est une combinaison d'acier, de chrome et de nickel. La meilleure qualité de métal utilisée dans la production de lignes de qualité est l'acier inoxydable 18/8. Cela signifie qu'il contient 18 pour cent de chrome, 8 pour cent de nickel. L'acier inoxydable est très populaire en raison de sa facilité d'entretien, de sa durabilité et de son prix bas.

La majorité de l'argent est obtenue comme sous-produit de l'extraction du plomb, du cuivre et du zinc. L'argent est séparé des lingots de plomb fondus par le procédé Parkes, dans lequel du zinc est ajouté aux lingots fondus qui ont été chauffés au-dessus du point de fusion du zinc. Lorsque le zinc s'est dissous, le mélange se refroidit et une croûte d'alliage zinc-argent se forme à la surface, car l'argent se combine plus facilement avec le zinc qu'avec le plomb. La croûte est retirée, pressée pour éliminer l'excès de plomb, puis traitée dans une cornue pour récupérer le zinc en vue de sa réutilisation, laissant un lingot d'argent-plomb avec une teneur élevée en argent. Un affinage supplémentaire du lingot est effectué dans un four à coupellation, où de l'air est soufflé sur la surface du métal en fusion pour oxyder le plomb et d'autres impuretés en un laitier, laissant l'argent, qui est coulé dans des blocs anodiques. La purification finale de l'argent est réalisée par un procédé électrolytique. L'argent sterling se compose d'argent pur 925 et de 75 parties d'un alliage (généralement du cuivre). Cette proportion est fixée par la loi et ne varie donc jamais. L'alliage de cuivre ajoute de la durabilité sans sacrifier la beauté naturelle et la maniabilité de l'argent.

Silverplate est le résultat d'un processus qui lie l'argent pur (argent plus pur que la livre sterling) à un métal de base solide. La vaisselle qui en résulte est durable, a l'aspect et la sensation de l'argent, mais est beaucoup moins chère que la livre sterling.

Le processus de fabrication

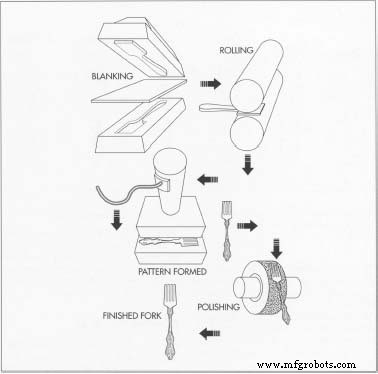

Suppression

- 1 La production commence avec des flans plats rectangulaires en acier inoxydable, en argent sterling ou, dans le cas de couverts plaqués, en alliage. Les gros rouleaux sont estampés dans des flans individuels, qui sont des pièces plates à peu près de la même forme que la pièce à produire.

Rouler

- 2 Grâce à une série d'opérations de laminage, ces flans sont classés ou roulés à l'épaisseur et aux formes correctes requises par les modèles de couverts du fabricant. Tout d'abord, les flans sont roulés transversalement de gauche à droite, de droite à gauche et dans le sens de la longueur, puis coupés au contour. Chaque cuillère, par exemple, doit être épaisse à la base du manche pour résister à la flexion. Cela donne aux pièces graduées le bon équilibre et une bonne sensation dans la main. Chaque pièce se présente désormais sous la forme d'une forme aux finitions nettes dans la dimension brute de l'ustensile.

Recuit

- 3 Entre les opérations, les ébauches doivent passer dans des fours de recuit pour ramollir le métal pour les opérations ultérieures de la machine. Le recuit, effectué à haute température, doit être contrôlé de manière très précise afin que la pièce finale soit résistante à la flexion et aux entailles et bosses lors de l'utilisation. Le dernier recuit est le plus

La première étape de la fabrication de couverts consiste à découper l'acier inoxydable ou l'argent sterling à la forme appropriée. Une série d'opérations de laminage donne ensuite à la pièce la bonne épaisseur. Après traitement thermique et rognage, la pièce est gravée d'un motif lors d'une opération d'estampage. Enfin, la pièce est polie et polie. important, car les pièces doivent avoir le bon degré de dureté lorsqu'elles sont gaufrées. Ensuite, le métal peut être facilement enfoncé dans tous les petits détails des matrices et l'ornementation sera fidèlement reproduite.

La première étape de la fabrication de couverts consiste à découper l'acier inoxydable ou l'argent sterling à la forme appropriée. Une série d'opérations de laminage donne ensuite à la pièce la bonne épaisseur. Après traitement thermique et rognage, la pièce est gravée d'un motif lors d'une opération d'estampage. Enfin, la pièce est polie et polie. important, car les pièces doivent avoir le bon degré de dureté lorsqu'elles sont gaufrées. Ensuite, le métal peut être facilement enfoncé dans tous les petits détails des matrices et l'ornementation sera fidèlement reproduite.

Découpe au contour

- 4 Les flans laminés sont placés dans la presse à découper par un opérateur, pour enlever le surplus de métal et façonner la forme de la pièce. Ce processus est similaire à la découpe de formes à partir de pâte roulée. La forme de la pièce est découpée dans le métal et l'excès de métal est refondu et transformé en feuilles de métal à réutiliser. Ce rognage doit assurer un ajustement précis des pièces dans les matrices lorsque le dessin est appliqué.

Former le motif

- 5 L'étape suivante est la formation du motif. Chaque modèle a ses propres matrices en acier trempé - deux matrices pour chaque pièce, une avec le motif pour le devant de la pièce et l'autre avec le motif pour le dos de la pièce. Ceux-ci sont soigneusement placés dans les marteaux par des matrices. L'opérateur met rapidement une pièce en place sous le marteau-pilon qui descend avec une pression hydraulique de 200 tonnes. (Les bases des marteaux sont recouvertes de 160 mètres cubes de ciment.) Le métal est pressé dans chaque petit détail de l'ornementation de la matrice, gaufrant le motif sur la pièce. Le coup de marteau durcit la pièce pour une utilisation à la maison. Le surplus de métal autour du contour de la pièce est ensuite éliminé par des presses à clipser.

Étapes spéciales — couteau, cuillère et fourchette

- 6 étapes spéciales sont nécessaires pour la création de couteaux, cuillères, fourchettes et pièces creuses. Pour fabriquer le manche creux du couteau, après avoir façonné deux bandes de métal, elles sont ensuite soudées ensemble, polies et polies jusqu'à ce que la couture ne soit plus visible. La lame et le manche sont

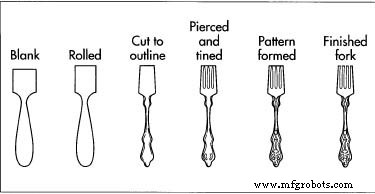

Cette illustration montre à quoi ressemble une fourchette après chaque opération. Bien que les dents soient percées avant l'application du motif, la bande de métal qui relie les dents entre elles n'est retirée qu'après le gaufrage du motif. joint en permanence au moyen d'un ciment puissant, qui se lie avec une grande résistance et durabilité.

Cette illustration montre à quoi ressemble une fourchette après chaque opération. Bien que les dents soient percées avant l'application du motif, la bande de métal qui relie les dents entre elles n'est retirée qu'après le gaufrage du motif. joint en permanence au moyen d'un ciment puissant, qui se lie avec une grande résistance et durabilité. - 7 Avec la cuillère, une fois le motif estampé sur l'avant et l'arrière du manche, l'étape suivante est la formation du bol. Le formage est refait sous les mêmes marteaux puissants à partir de matrices en acier précises. Chaque bol nécessite deux coups de marteau. Le surplus de métal autour du contour de la cuillère est éliminé par des presses à clipser. Une petite bavure reste encore à enlever lors d'une opération ultérieure.

- 8 Le formage des dents de fourchette est un processus similaire à celui du formage du bol de la cuillère, mais l'opération a lieu avant que le motif ne soit appliqué sur le manche. Une fois qu'une fourchette a été découpée au contour, elle est percée et dentée :les dents sont reconstituées et le petit morceau de métal qui maintient la pointe des dents ensemble est retiré lors d'une autre opération après l'application du motif.

Placage argent

- 9 Pour les pièces argentées, le processus de galvanoplastie est une étape supplémentaire. Les pièces sont d'abord préparées en étant polies afin que les bords soient lisses et que les surfaces soient exemptes de petits trous. Une fois le polissage terminé, les pièces sont nettoyées en profondeur avec jusqu'à 12 solutions chimiques différentes. Enfin, ils subissent une électrolyse, dans laquelle une couche d'argent est déposée électriquement sur le métal de base.

Polissage et polissage au sable

- 10 Les couteaux, fourchettes et cuillères sont désormais 1 0J poli, puis poli. Selon le motif, des procédés de finition spéciaux peuvent donner aux pièces en argent sterling et en argent sterling une finition brillante semblable à un miroir, une lueur douce et satinée ou une finition brossée ou florentine.

Contrôle qualité

L'inspection finale vérifie les pièces pour les frottements, les rayures, les aspérités entre les dents d'une fourche, la décoloration ou tout autre défaut qui aurait pu se produire lorsque les pièces ont été estampées, façonnées et polies.

Le futur

L'acier inoxydable est la vaisselle préférée des clients d'aujourd'hui et représente l'avenir des fabricants de couverts. Selon un cadre supérieur d'Oneida, le dernier grand fabricant national d'argenterie et d'objets plaqués aux États-Unis, les achats d'objets en argent sterling et en plaqué argent ont diminué au cours des vingt dernières années, tandis que la demande d'acier inoxydable continue de croître.

Processus de fabrication