Mousse de polystyrène expansé (EPF)

Contexte

La mousse de polystyrène expansé (EPF) est une matière plastique qui possède des propriétés particulières en raison de sa structure. Composé de cellules individuelles de polystyrène basse densité, l'EPF est extraordinairement léger et peut supporter plusieurs fois son propre poids en eau. Parce que ses cellules ne sont pas interconnectées, la chaleur ne peut pas traverser facilement l'EPF, c'est donc un excellent isolant. L'EPF est utilisé dans les dispositifs de flottaison, l'isolation, les cartons d'œufs, les plats pour la viande et les produits, les boîtes de sandwichs et de hamburgers, le café tasses, assiettes, emballages d'arachides et glacières pour pique-nique. Bien qu'il soit généralement appelé polystyrène, le polystyrène est une marque déposée de Dow Chemical Company et fait spécifiquement référence à un type d'EPF bleu dur utilisé principalement dans la navigation de plaisance.

À la fin des années 1800, les chercheurs à la recherche de matériaux adaptés à la fabrication de films, de pare-brise de chariot et de divers petits objets tels que des peignes ont produit les premiers plastiques à partir de substances naturelles et de produits chimiques. En fabriquant ces plastiques, les scientifiques ont exploité la tendance naturelle à la polymérisation, dans laquelle deux ou plusieurs petites molécules, ou monomères, se combinent pour former des chaînes souvent très longues. Les chaînes moléculaires résultantes, ou polymères, comprennent des unités structurelles répétitives à partir des molécules d'origine. L'un des polymères naturels les plus connus est la cellulose, la chaîne de molécules de glucose qui forme un composant principal des parois cellulaires végétales, du coton, du papier et de la rayonne. Le polystyrène fait partie des polymères synthétiques les plus connus (d'autres incluent le polyéthylène, le polypropylène et le polyester). Le styrène, l'hydrocarbure liquide à partir duquel l'EPF est fabriqué, est dérivé à la fin du XIXe siècle du baume storax, qui provient d'un arbre d'Asie Mineure appelé gomme douce orientale. Au début du XIXe siècle, des plastiques entièrement synthétiques ont été développés à partir d'hydrocarbures, dont la structure est propice à une polymérisation facile. Le polystyrène, le polymère à partir duquel l'EPF est fabriqué, a été inventé en 1938.

Les plastiques moussants ont été découverts indirectement, car au début personne ne pouvait voir leurs avantages. Le Dr Leo H. Baekeland, le chimiste américain qui a développé le premier plastique entièrement synthétique, la bakélite, a expérimenté le phénol (un composé acide) et le formaldéhyde (un gaz incolore) tout en essayant de fabriquer une résine non poreuse. Lorsque l'un de ses mélanges a commencé à mousser de manière inattendue, Baekeland a essayé de contrôler la mousse avant de se rendre compte que cela pouvait avoir des avantages. Après la mort de Baekeland en 1944, les premières mousses phénoliques ont été développées, bientôt suivies par la mousse époxy. Peu de temps après, le polystyrène a été moussé. Au début, il était principalement utilisé dans les dispositifs d'isolation et de flottaison pour les bateaux, les gilets de sauvetage et les bouées. Ce n'est que lorsque EPF a remplacé le papier, le kapok (fabriqué à partir des fibres soyeuses qui enveloppent les graines de ceiba) et d'autres protections naturelles des emballages que la substance est devenue aussi populaire qu'elle l'est aujourd'hui. Sa familiarité a été renforcée par l'énorme croissance des industries de la restauration rapide et des plats à emporter, qui ont commencé à utiliser l'EPF dans les boîtes de hamburgers et les tasses à café. Aujourd'hui, EPF est facilement le plastique le plus reconnu.

Cependant, malgré la popularité et les caractéristiques uniques de l'EPF, il a récemment fait l'objet d'attaques à cause des dérivés gazeux du méthane, les chlorofluorocarbures (CFC), utilisés pour le mousser. Les CFC sont inertes et inoffensifs pour l'homme et l'environnement dès leur libération. Cependant, longtemps après leur première utilisation, les scientifiques ont réalisé que les CFC contribuent à l'appauvrissement de la couche d'ozone en se décomposant. La couche d'ozone est une couche de l'atmosphère  Le polystyrène est fabriqué selon un procédé connu sous le nom de polymérisation en suspension. Une fois que le styrène est produit en combinant de l'éthylène et du benzène, il est fusionné avec de l'eau et une substance mucilagineuse pour former des gouttelettes de polystyrène. Ensuite, les gouttelettes sont chauffées et combinées à un initiateur, ce qui lance le processus de polymérisation. Les gouttelettes se combinent pour former des chaînes, qui à leur tour se combinent en perles. Arrêter le processus avec des terminateurs est difficile, car les chaînes doivent avoir une certaine longueur pour être utiles. qui protège la terre contre les rayons ultraviolets nocifs du soleil. En 1988, des représentants de 31 pays ont signé le Protocole de Montréal, un traité avec lequel ils ont décidé de réduire de moitié la production de CFC d'ici 1998. Cet accord a fait prendre conscience au monde de l'EPF en tant que menace pour la couche d'ozone. Alors que les emballages en mousse sont responsables de moins de trois pour cent des CFC libérés dans l'atmosphère, la réduction de l'EPF a été ciblée comme un moyen de réduire les niveaux de CFC, et une nouvelle technologie qui explore les moyens de produire l'EPF sans CFC a prospéré. EPF a également été pointé du doigt par les écologistes car il n'est pas recyclé. Des mesures ont été prises, cependant, et des programmes sont en cours pour voir qu'un plus grand pourcentage d'EPF sera recyclé dans les années à venir.

Le polystyrène est fabriqué selon un procédé connu sous le nom de polymérisation en suspension. Une fois que le styrène est produit en combinant de l'éthylène et du benzène, il est fusionné avec de l'eau et une substance mucilagineuse pour former des gouttelettes de polystyrène. Ensuite, les gouttelettes sont chauffées et combinées à un initiateur, ce qui lance le processus de polymérisation. Les gouttelettes se combinent pour former des chaînes, qui à leur tour se combinent en perles. Arrêter le processus avec des terminateurs est difficile, car les chaînes doivent avoir une certaine longueur pour être utiles. qui protège la terre contre les rayons ultraviolets nocifs du soleil. En 1988, des représentants de 31 pays ont signé le Protocole de Montréal, un traité avec lequel ils ont décidé de réduire de moitié la production de CFC d'ici 1998. Cet accord a fait prendre conscience au monde de l'EPF en tant que menace pour la couche d'ozone. Alors que les emballages en mousse sont responsables de moins de trois pour cent des CFC libérés dans l'atmosphère, la réduction de l'EPF a été ciblée comme un moyen de réduire les niveaux de CFC, et une nouvelle technologie qui explore les moyens de produire l'EPF sans CFC a prospéré. EPF a également été pointé du doigt par les écologistes car il n'est pas recyclé. Des mesures ont été prises, cependant, et des programmes sont en cours pour voir qu'un plus grand pourcentage d'EPF sera recyclé dans les années à venir.

Matières premières

Le composant principal de l'EPF est le styrène (C 8 H 8 ), qui est dérivé du pétrole ou du gaz naturel et formé par une réaction entre l'éthylène (C 2 H 4 ) et le benzène (C 6 H 6 ); le benzène est produit à partir du charbon ou synthétisé à partir du pétrole. Le styrène est polymérisé soit par la chaleur, soit par un initiateur tel que le peroxyde de benzoyle. L'arrêt de la polymérisation est difficile; cependant, des inhibiteurs tels que l'oxygène, le soufre ou le quinol peuvent être utilisés. Pour former les cellules à faible densité et faiblement attachées pour lesquelles EPF est noté, le polystyrène doit d'abord être mis en suspension dans l'eau pour former des gouttelettes. Un agent de suspension, tel que du sulfate de baryum spécialement précipité ou des copolymères d'acide acrylique et d'acide méthacrylique et de leurs esters (produit organique formé par la réaction entre un acide et un alcool), est ensuite ajouté à l'eau. De nombreux agents de suspension sont utilisés commercialement. Tous sont également visqueux et servent à retenir les gouttelettes, les empêchant de se coller les unes aux autres. Les billes de polystyrène produites par polymérisation en suspension sont minuscules et dures. Pour les faire se dilater, des agents gonflants spéciaux sont utilisés, notamment le propane, le pentane, le chlorure de méthylène et les chlorofluorocarbures.

Conception

Comme tous les plastiques, l'EPF est constitué d'une chaîne polymère de poids moléculaire élevé. Le poids d'une molécule est équivalent à sa masse et peut être calculé en ajoutant la masse de ses atomes constitutifs. L'EPF est un polymère linéaire dont l'unité de base est le styrène (C 8 H 8 ) et dont la masse moléculaire est de 104, pourtant lorsqu'ils sont liés entre eux comme dans le plastique, sa masse peut varier entre 200 000 et 300 000 (car une chaîne polymère peut contenir un nombre indéfini de liaisons moléculaires, une masse terminale ne peut être déterminée) .

Le processus de fabrication

Premièrement, le styrène est fabriqué en combinant de l'éthylène et du benzène. Ensuite, le styrène est soumis à une polymérisation en suspension et traité avec un initiateur de polymérisation, qui ensemble le convertit en polystyrène. Une fois qu'une chaîne polymère de la longueur souhaitée s'est formée, les techniciens arrêtent la réaction avec des agents de terminaison. Les billes de polystyrène résultantes sont ensuite nettoyées et les billes anormales filtrées. Pour fabriquer des EPF à petites cellules, les ouvriers fondent ensuite, ajoutent un agent gonflant et extrudent les billes. Pour produire un EPF à peau lisse, ils pré-expansent les billes, réduisant considérablement leur densité. Ensuite, ils les chauffent et les dilatent avant de les laisser reposer pendant 24 heures afin qu'ils puissent refroidir et durcir. Les billes sont ensuite introduites dans un moule de la forme souhaitée.

Fabrication de styrène

- 1 L'unité de base du polystyrène est le styrène, qui est le produit d'une double réaction. L'éthylène et le benzène, en présence d'un catalyseur tel que le chlorure d'aluminium, forment l'éthylbenzène (C 8 H 8 ), qui est ensuite déshydrogéné (l'hydrogène est éliminé) à 1,112-1,202 degrés Fahrenheit (600-650 degrés Celsius) pour former du styrène (C 8 H 8 ).

Fabrication de polystyrène

- 2 Le polystyrène est formé à partir du styrène par polymérisation en suspension, un processus par lequel de minuscules gouttes du monomère (dans ce cas, le styrène) sont complètement entourées d'eau et d'une substance mucilagineuse. Soutenant et entourant les globules de styrène, l'agent de suspension produit des gouttelettes uniformes de polystyrène.

- 3 Ensuite, un initiateur de polymérisation est ajouté aux gouttelettes, qui sont suspendues par un rayonnement thermique d'environ 212 degrés Fahrenheit (100 degrés Celsius). Il en résulte des radicaux libres, un groupe d'atomes particulièrement susceptibles de réagir avec d'autres car ils contiennent des électrons non appariés qui sont disponibles pour la liaison moléculaire. Les radicaux libres se combinent alors au hasard pour former des chaînes de polystyrène.

- 4 L'arrêt du processus de polymérisation est difficile. Les terminateurs sont introduits dans le processus pour y mettre fin au moment opportun. Bien que variable, la longueur de la chaîne doit se situer dans une certaine plage, car le polystyrène avec des chaînes trop longues ne fondra pas facilement et le polystyrène avec des chaînes courtes sera cassant.

Préparation des perles

- 5 Une fois la polymérisation terminée, le mélange - constitué de billes constituées de chaînes de polystyrène - est refroidi. Ces billes sont ensuite lavées et séchées. Une taille de billes uniforme est obtenue en triant les billes à travers des mailles qui filtrent les billes surdimensionnées et sous-dimensionnées.

Fabrication de mousse de polystyrène expansé

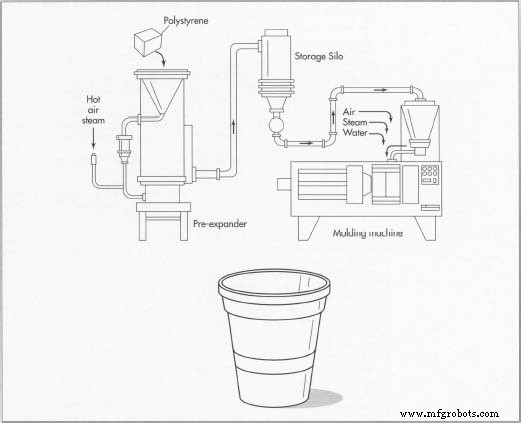

- 6 Premièrement, les billes de polystyrène doivent être expansées pour obtenir la densité appropriée. Ce processus est connu sous le nom de pré-expansion et consiste à chauffer le polystyrène soit à la vapeur (méthode la plus courante) soit à l'air chaud (pour une mousse à haute densité, comme celle utilisée pour une tasse à café); le chauffage est effectué dans un récipient contenant de 50 à 500 gallons (189 à 1 892 litres). Pendant la pré-expansion, un agitateur est utilisé pour empêcher les billes de fusionner. Étant donné que les billes expansées sont plus légères que les billes non expansées, elles sont forcées vers le haut de la cavité du vaisseau et déchargées. Ce processus réduit la densité des billes à trois pour cent de leur valeur d'origine et produit un EPF à cellules fermées et à peau lisse qui est excellent pour un moulage détaillé.

- 7 Ensuite, les billes pré-expansées sont généralement "vieillies" pendant au moins 24 heures dans des silos de stockage à mailles. Cela permet à l'air de se diffuser dans les billes, de les refroidir et de les rendre plus dures.

Moulage

- 8 Après vieillissement, les billes sont introduites dans un moule de la forme souhaitée. De la vapeur à basse pression est ensuite injectée dans et entre les billes, les dilatant une fois de plus et les fusionnant ensemble.

- 9 Le moule est ensuite refroidi, soit par circulation d'eau à l'intérieur, soit par pulvérisation d'eau à l'extérieur. L'EPF est un si bon isolant qu'il est difficile de refroidir le moule. L'utilisation de petits moules peut réduire à la fois le temps de chauffage et de refroidissement et ainsi accélérer le processus.

Fabrication de mousse de polystyrène extrudé et expansé

- 10 Ce processus produit un EPF avec une petite taille de cellule qui peut être utilisé pour fabriquer des panneaux utilisés pour l'isolation. Les billes sont fondues et un agent gonflant est ajouté. Le polystyrène fondu est ensuite extrudé dans la forme appropriée dans des conditions de température et de pression élevées.

Découpe, collage et revêtement

- 11 EPF est généralement coupé avec des outils de travail courants en bois, qui doivent être toujours très tranchants pour une coupe en douceur. Il peut également être collé avec des adhésifs qui ne le détruisent pas. Les adhésifs à base d'eau sont bons, tout comme les phénoliques, les époxydes, les résorcinols et les urées. EPF n'est pas résistant aux intempéries ou

La création d'EPF implique un certain nombre d'étapes. Tout d'abord, les billes de polystyrène subissent une pré-expansion, dans laquelle elles sont expansées pour leur donner la densité appropriée. Après vieillissement dans un silo de stockage, les billes sont introduites dans un moule et injectées de vapeur, ce qui les dilate à nouveau et les fusionne. Après refroidissement, l'EPF moulé est découpé à la forme appropriée et recouvert d'époxy protecteur ou de pointe. la lumière du soleil, et il est inflammable, donc généralement des revêtements tels que l'époxyde, différents types de peinture et des substances ininflammables sont appliqués sur la surface.

La création d'EPF implique un certain nombre d'étapes. Tout d'abord, les billes de polystyrène subissent une pré-expansion, dans laquelle elles sont expansées pour leur donner la densité appropriée. Après vieillissement dans un silo de stockage, les billes sont introduites dans un moule et injectées de vapeur, ce qui les dilate à nouveau et les fusionne. Après refroidissement, l'EPF moulé est découpé à la forme appropriée et recouvert d'époxy protecteur ou de pointe. la lumière du soleil, et il est inflammable, donc généralement des revêtements tels que l'époxyde, différents types de peinture et des substances ininflammables sont appliqués sur la surface.

Contrôle qualité

EPF est soumis aux nombreux tests et normes formulés par l'American Society for Testing and Materials (ASTM) pour les plastiques en général. Certaines de ces normes concernent l'EPF en particulier en raison de ses propriétés uniques, mais certains des tests appliqués à l'EPF ont été développés pour mesurer les propriétés d'autres plastiques.

Le polystyrène fondu est testé pour déterminer s'il est suffisamment visqueux pour produire un EPF avec les propriétés souhaitées. En outre, les billes de polystyrène suivantes doivent être de taille uniforme. La norme pour les billes parfaitement sphériques est basée sur celles formées dans les expériences de la navette spatiale dans des conditions d'apesanteur.

L'EPF moulé est également testé pour la résistance, l'inflammabilité et la densité, ce qui est particulièrement important lors du test des dispositifs de flottaison. La résilience de l'EPF est mesurée en frappant un pendule contre le matériau et en observant à quelle distance il rebondit. EPF est ensuite testé pour la porosité. Il s'agit de déterminer le nombre d'alvéoles ouvertes et fermées, après avoir considéré la surface du produit et le nombre d'alvéoles découpées par façonnage. La perméabilité est ensuite testée. Un test simple consiste à placer un morceau d'EPF dans une substance, puis à mesurer la quantité absorbée.

La conductivité thermique est importante chaque fois que l'EPF est utilisé pour l'isolation. Les plastiques cellulaires ont la conductivité thermique (transmission de chaleur) la plus faible de tous les matériaux solides connus. Ils isolent si bien que les tests de conductivité thermique prennent du temps, même lorsque des feuilles minces sont utilisées. La fine feuille (0,79 à 2 pouces ou 2 à 5 centimètres) d'EPF est placée à côté d'une plaque chauffante, et les deux sont entourées de plaques froides pour minimiser les pertes de chaleur. Une petite quantité de chaleur contrôlée est ensuite appliquée sur un côté de la feuille et, après plusieurs heures, la quantité de chaleur pénétrant de l'autre côté est mesurée. Bien entendu, toutes les données doivent répondre aux normes EPF.

Le futur

L'EPF peut être incinéré en toute sécurité et ne produira que du dioxyde de carbone et de l'eau si la procédure est gérée correctement, mais la tendance a été de le recycler dans la mesure du possible. EPF peut être recyclé en béton, cartons d'œufs, produits de bureau, mousse isolante et poubelles. Malheureusement, seulement un pour cent des 11 milliards de kilogrammes d'EPF jetés chaque année est recyclé. La National Polystyrene Recycling Company, qui se compose de sept grandes sociétés, dont Amoco, Dow et Mobil, prévoit d'augmenter ce chiffre à 25 pour cent d'ici 1995 en se concentrant sur les grands utilisateurs d'EPF - les établissements de restauration rapide et les établissements de restauration universitaire. Depuis le Protocole de Montréal de 1988, de nouvelles recherches se sont concentrées sur les moyens de réduire l'utilisation des CFC et sur le développement d'agents gonflants alternatifs qui n'endommageront pas la couche d'ozone. Les développements récents incluent un procédé qui utilise du dioxyde de carbone sous pression pour produire des cellules plus petites et plus uniformes. Ceux-ci fournissent à leur tour une mousse qui est plus forte et plus lisse que les mousses précédentes.

Processus de fabrication