Machine-outil CNC

Contexte

Les machines CNC ou "à commande numérique par ordinateur" sont des outils de travail des métaux sophistiqués qui peuvent créer des pièces compliquées requises par la technologie moderne. En croissance rapide avec les progrès de l'informatique, les CNC peuvent être utilisées comme tours, fraiseuses, découpeuses laser, découpeuses à jet abrasif, poinçonneuses, presses plieuses et autres outils industriels. Le terme CNC fait référence à un grand groupe de ces machines qui utilisent une logique informatique pour contrôler les mouvements et effectuer le travail des métaux. Cet article traitera des types les plus courants :les tours et les fraiseuses.

Historique

Bien que les tours à bois soient utilisés depuis les temps bibliques, le premier tour à métaux pratique a été inventé en 1800 par Henry Maudslay. Il s'agissait simplement d'une machine-outil qui maintenait la pièce de matériau à travailler, ou la pièce, dans une pince ou une broche, et la faisait tourner afin qu'un outil de coupe puisse usiner la surface au contour souhaité. L'outil de coupe était manipulé par l'opérateur à l'aide de manivelles et de volants. La précision dimensionnelle était contrôlée par l'opérateur qui observait les cadrans gradués sur les volants et déplaçait l'outil de coupe de la quantité appropriée. Chaque pièce produite obligeait l'opérateur à répéter les mouvements dans le même ordre et aux mêmes dimensions.

La première fraiseuse fonctionnait à peu près de la même manière, sauf que l'outil de coupe était placé dans la broche rotative. La pièce a été montée sur le banc de la machine ou la table de travail et a été déplacée sous l'outil de coupe, encore une fois à l'aide de volants, pour usiner le contour de la pièce. Cette première fraiseuse a été inventée par Eli Whitney en 1818.

Les mouvements utilisés dans les machines-outils sont appelés « axes » et sont appelés « X » (généralement de gauche à droite), « Y » (généralement d'avant en arrière) et « Z » (de haut en bas). La table de travail peut également être tournée dans le plan horizontal ou vertical, créant un quatrième axe de mouvement. Certaines machines ont un cinquième axe, ce qui permet à la broche de pivoter selon un angle.

L'un des problèmes de ces premières machines était qu'elles obligeaient l'opérateur à manipuler les volants pour fabriquer chaque pièce. En plus d'être un travail monotone et physiquement épuisant, la capacité de l'opérateur à fabriquer des pièces identiques était limitée. De légères différences de fonctionnement ont entraîné une variation des dimensions des axes, ce qui, à son tour, a créé des pièces mal ajustées ou inutilisables. Les niveaux de rebut pour les opérations étaient élevés, gaspillant des matières premières et du temps de travail. À mesure que les quantités de production augmentaient, le nombre de pièces utilisables produites par opérateur et par jour n'était plus rentable. Ce qu'il fallait, c'était un moyen de faire fonctionner automatiquement les mouvements de la machine. Les premières tentatives pour « automatiser » ces opérations utilisaient une série de cames qui déplaçaient les outils ou la table de travail via des liaisons. Lorsque la came tournait, un maillon suivait la surface de la face de la came, déplaçant l'outil de coupe ou la pièce par une série de mouvements. La face de la came a été façonnée pour contrôler la quantité de mouvement de liaison, et la vitesse à laquelle la came a tourné contrôlait la vitesse d'avance de l'outil. Ces premières machines étaient difficiles à régler correctement, mais une fois réglées, elles offraient une excellente répétabilité pour leur époque. Certaines ont survécu jusqu'à nos jours et sont appelées machines « suisses », un nom synonyme d'usinage de précision.

Début de la conception à la présentation

Opération de jour

La conception moderne de la machine CNC est née du travail de John T. Parsons à la fin des années 40 et au début des années 50. Après la Seconde Guerre mondiale, Parsons a été impliqué dans la fabrication de pales de rotor d'hélicoptère, ce qui nécessitait un usinage précis de formes complexes. Parsons a rapidement découvert qu'en utilisant un des premiers ordinateurs IBM, il était capable de créer des guides de contour beaucoup plus précis que cela n'était possible en utilisant des calculs et des mises en page manuels. Sur la base de cette expérience, il a remporté un contrat de l'Air Force pour développer une "machine de découpe automatique de contours" pour produire de grandes pièces de section d'aile pour les avions. Utilisant un lecteur de carte informatique et des commandes de servomoteur précises, la machine résultante était énorme, compliquée et coûteuse. Cependant, il fonctionnait automatiquement et produisait des pièces avec le degré de précision élevé requis par l'industrie aéronautique.

Dans les années 1960, le prix et la complexité des machines automatisées avaient été réduits au point de trouver des applications dans d'autres industries. Ces machines utilisaient des moteurs d'entraînement électriques à courant continu pour manipuler les volants et faire fonctionner les outils. Les moteurs prenaient les instructions électriques d'un lecteur de bande, qui lisait une bande de papier d'environ 1 pouce (2,5 cm) de largeur qui était perforée d'une série de trous sélectionnés. La position et la séquence des trous ont permis au lecteur de produire les impulsions électriques nécessaires pour faire tourner les moteurs juste à l'heure et à la vitesse précises, ce qui a fait fonctionner la machine exactement comme l'opérateur humain. Les impulsions étaient gérées par un simple ordinateur qui n'avait aucune capacité de « mémoire » à l'époque. Celles-ci étaient souvent appelées « NC » ou machines à commande numérique. Un programmeur a produit la bande sur une machine semblable à une machine à écrire, un peu comme les anciennes « cartes perforées » utilisées dans les premiers ordinateurs, qui servaient de « programme ». La taille du programme a été déterminée par les pieds de bande nécessaires à lire pour produire une partie spécifique.

Cette machine de serrage CNC des années 1980 montre la combinaison de la technologie de la machine-outil et de l'ordinateur, (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Cette machine de serrage CNC des années 1980 montre la combinaison de la technologie de la machine-outil et de l'ordinateur, (Provenant des collections du Henry Ford Museum &Greenfield Village.)

L'histoire de la façon dont les ordinateurs ont été liés pour la première fois aux machines de production est pleine d'intrigues et de controverses. Il met en lumière l'entrelacement de l'industrie, des universités et de l'armée au 20e siècle. L'histoire illustre également à quel point il est difficile d'attribuer de nombreuses innovations à un seul individu ou institution. Déterminer qui a fait quoi, quand et avec quel impact est une entreprise complexe.

En 1947, John Parsons dirigeait une entreprise de fabrication aéronautique à Traverse City, dans le Michigan. Confronté à la complexité croissante des formes des pièces et aux problèmes mathématiques et techniques qu'elles impliquaient, Parsons a cherché des moyens de réduire les coûts d'ingénierie de son entreprise. Il a demandé à l'International Business Machine Corp. de lui permettre d'utiliser l'un de leurs ordinateurs de bureau pour effectuer une série de calculs pour une nouvelle pale d'hélicoptère. Finalement, Parsons a conclu un accord avec Thomas J. Watson, le légendaire président d'IBM, selon lequel IBM travaillerait avec Parsons Corporation pour créer une machine contrôlée par des cartes perforées. Bientôt, Parsons a également eu un contrat avec l'Air Force pour produire une machine contrôlée par des cartes ou du ruban adhésif (comme un piano mécanique) qui découperait des formes de contour comme celles des hélices et des ailes. Parsons s'est ensuite adressé aux ingénieurs du laboratoire de servomécanisme du Massachusetts Institute of Technology pour obtenir de l'aide dans le cadre du projet. Les chercheurs du MIT avaient expérimenté divers types de processus de contrôle et avaient une expérience des projets de l'Air Force remontant à la Seconde Guerre mondiale. À son tour, le laboratoire du MIT y a vu une opportunité d'étendre ses propres recherches sur les mécanismes de contrôle et de rétroaction. Le développement réussi de machines-outils à commande numérique par ordinateur a ensuite été entrepris par des chercheurs universitaires cherchant à répondre aux demandes des sponsors militaires.

William S. Pretzer

Avec les progrès de l'électronique intégrée, la bande a été supprimée ou utilisée uniquement pour charger le programme dans la mémoire magnétique. En fait, la capacité de la mémoire des machines CNC modernes est encore parfois appelée « pieds de mémoire ».

La machine CNC moderne fonctionne en lisant les milliers de bits d'informations stockés dans la mémoire de l'ordinateur du programme. Pour placer ces informations dans la mémoire, le programmeur crée une série d'instructions que la machine peut comprendre. Le programme peut consister en des commandes « code », telles que « M03 » qui indique au contrôleur de déplacer la broche vers une nouvelle position, ou « G99 », qui indique au contrôleur de lire une entrée auxiliaire d'un processus à l'intérieur de la machine. Les commandes de code sont le moyen le plus courant de programmer une machine-outil CNC. Cependant, les progrès des ordinateurs ont permis au fabricant de machines-outils d'offrir une "programmation conversationnelle", où les instructions ressemblent davantage à des mots simples. Dans la programmation conversationnelle, la commande « M03 » est entrée simplement comme « MOVE » et la commande « G99 » est simplement « READ ». Ce type de programmation permet une formation plus rapide et moins de mémorisation des significations du code par les programmeurs. Il est important de noter, cependant, que la plupart des machines conversationnelles lisent encore des programmes de code, car l'industrie s'appuie assez fortement sur cette forme de programmation.

Le contrôleur offre également une aide au programmeur pour accélérer l'utilisation de la machine. Dans certaines machines, par exemple, le programmeur peut simplement saisir l'emplacement, le diamètre et la profondeur d'un élément et l'ordinateur sélectionnera la meilleure méthode d'usinage pour produire l'élément dans la pièce. L'équipement le plus récent peut prendre un modèle d'ingénierie généré par ordinateur ; calculer les vitesses d'outil, les avances et les trajectoires correctes ; et produire la pièce sans qu'un dessin ou un programme ne soit jamais créé.

Design moderne et matières brutes

Les composants mécaniques de la machine doivent être rigides et solides pour supporter les pièces en mouvement rapide. La broche est généralement la partie la plus solide et est soutenue par de gros roulements. Que la broche maintienne la pièce ou l'outil, une fonction de serrage automatique permet à la broche de serrer et de desserrer rapidement pendant l'exécution du programme.

La fonte ou la Meehanite était le matériau de choix pour les machines de travail des métaux. Aujourd'hui, la plupart des machines utilisent abondamment les assemblages soudés d'acier laminé à chaud et de produits forgés tels que l'acier inoxydable pour réduire les coûts et permettre la fabrication de conceptions de châssis plus complexes.

La fonte ou la Meehanite était le matériau de choix pour les machines de travail des métaux. Aujourd'hui, la plupart des machines utilisent abondamment les assemblages soudés d'acier laminé à chaud et de produits forgés tels que l'acier inoxydable pour réduire les coûts et permettre la fabrication de conceptions de châssis plus complexes.

Attaché sur le côté de la machine se trouve un magasin de différents outils. Un bras de transfert, parfois appelé barre d'outils, retire un outil de la machine, le place dans le magasin, sélectionne un outil différent dans le magasin et le renvoie à la machine via les instructions du programme. Le temps de cycle typique requis pour cette procédure est de deux à huit secondes. Certaines machines peuvent contenir jusqu'à 400 outils dans de grandes « ruches », chacune chargée automatiquement en séquence pendant l'exécution du programme.

Le banc ou la table de travail de la machine est soutenu par des "voies" en acier trempé qui sont généralement protégées par des protections flexibles.

Fonte fer ou Meehanite était le matériau de choix pour les machines de travail des métaux. Aujourd'hui, la plupart des machines utilisent abondamment les assemblages soudés en acier laminé à chaud et forgé  Les composants mécaniques de la machine doivent être rigides et solides pour supporter les pièces en mouvement rapide. La broche est généralement la partie la plus solide et est soutenue par de gros roulements. Que la broche maintienne la pièce ou l'outil, une fonction de serrage automatique permet à la broche de serrer et de desserrer rapidement pendant l'exécution du programme. produits tels que l'acier inoxydable pour réduire les coûts et permettre la fabrication de conceptions de cadres plus complexes.

Les composants mécaniques de la machine doivent être rigides et solides pour supporter les pièces en mouvement rapide. La broche est généralement la partie la plus solide et est soutenue par de gros roulements. Que la broche maintienne la pièce ou l'outil, une fonction de serrage automatique permet à la broche de serrer et de desserrer rapidement pendant l'exécution du programme. produits tels que l'acier inoxydable pour réduire les coûts et permettre la fabrication de conceptions de cadres plus complexes.

Certaines machines sont conçues comme des cellules, ce qui signifie qu'elles ont un groupe spécifique de pièces qu'elles sont conçues pour fabriquer. Les machines à cellules ont de grands magasins d'outils pour transporter suffisamment d'outils pour effectuer toutes les différentes opérations sur chacune des différentes pièces, de grandes tables de travail ou la possibilité de changer de table de travail, et des dispositions spéciales dans le contrôleur pour les entrées de données d'autres machines CNC. Cela permet à la machine CNC d'être assemblée avec d'autres machines équipées de manière similaire dans une cellule d'usinage flexible, qui peut produire plusieurs pièces simultanément. Un groupe de cellules, certaines contenant 20 ou 30 machines, est appelé système d'usinage flexible. Ces systèmes peuvent produire littéralement des centaines de pièces différentes en même temps avec peu d'intervention humaine. Certains sont conçus pour fonctionner jour et nuit sans surveillance dans ce que l'on appelle la fabrication « lumières éteintes ».

Le processus de fabrication

Jusqu'à récemment, la plupart des centres d'usinage étaient construits selon les spécifications du client par le constructeur de la machine-outil. Désormais, la conception standardisée de l'outillage a permis de construire des machines pour un stock ou une vente ultérieure, car les nouvelles conceptions peuvent effectuer toutes les opérations nécessaires à la plupart des utilisateurs. Le coût d'une nouvelle machine CNC va d'environ 50 000 $ pour un centre vertical à 5 millions de dollars pour un système d'usinage flexible pour les blocs moteurs. Le processus de fabrication proprement dit se déroule comme suit.

Soudure de la base

- 1 La base de la machine est soit coulée, soit soudée. Il est ensuite traité thermiquement pour éliminer les contraintes de coulée ou de soudage et pour "normaliser" le métal pour l'usinage. La base est fixée dans un grand centre d'usinage et les zones de montage des rails sont usinées selon les spécifications.

- 2 Les chemins sont rectifiés à plat, boulonnés et épinglés à la base.

Boulonnage des vis

- 3 Les mécanismes qui déplacent le banc ou la broche sont appelés vis à billes. Ceux-ci transforment le mouvement rotatif des moteurs d'entraînement en mouvement linéaire et se composent d'un arbre à vis et de paliers de support. Lorsque l'arbre tourne, un support de roulement suit les rainures en spirale de l'arbre et produit un mouvement linéaire très précis qui déplace soit la table de travail sous la broche, soit le porte-broche lui-même. Ces vis à billes sont boulonnées à la base avec le support de roulement boulonné à la table de travail ou au support de broche.

Montage de la broche

- 4 La broche est usinée et rectifiée, montée sur son moteur d'entraînement, puis boulonnée sur le porte-broche mobile. Chaque axe de mouvement a une vis à billes séparée et un ensemble de voies dans la plupart des centres d'usinage.

Le contrôleur

- 5 L'ordinateur, ou contrôleur, est un ensemble électronique distinct du reste de la machine. Il dispose d'un boîtier climatisé monté sur le côté du châssis ou dans une console de l'opérateur. Il contient toute la mémoire de fonctionnement, les cartes d'ordinateur, les alimentations et autres circuits électroniques pour faire fonctionner la machine. Un câblage assorti relie le contrôleur aux moteurs de la machine et aux glissières positionnelles. le Les glissières

envoient en continu les informations sur l'emplacement de l'axe au contrôleur, de sorte que la position exacte de la table de travail par rapport à la broche est toujours connu. L'avant du contrôleur est doté d'un écran vidéo qui affiche les informations sur le programme, la position, les vitesses et les avances, ainsi que d'autres données nécessaires à l'opérateur pour surveiller les performances de la machine. Sur le panneau avant se trouvent également les touches d'entrée de données, les ports de connexion de données et les commutateurs marche-arrêt.

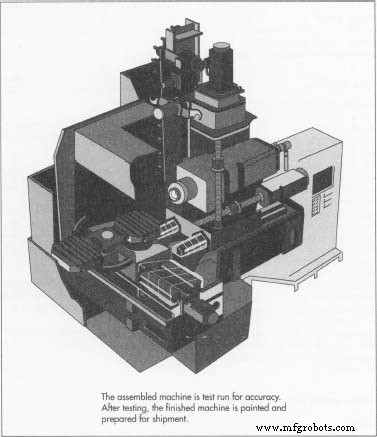

envoient en continu les informations sur l'emplacement de l'axe au contrôleur, de sorte que la position exacte de la table de travail par rapport à la broche est toujours connu. L'avant du contrôleur est doté d'un écran vidéo qui affiche les informations sur le programme, la position, les vitesses et les avances, ainsi que d'autres données nécessaires à l'opérateur pour surveiller les performances de la machine. Sur le panneau avant se trouvent également les touches d'entrée de données, les ports de connexion de données et les commutateurs marche-arrêt. - 6 La machine assemblée est testée pour la précision. Chaque machine présente de légères différences physiques qui sont corrigées mathématiquement dans le système d'exploitation de l'ordinateur. Ces valeurs de correction sont stockées dans une mémoire séparée et la machine les contrôle en permanence. Au fur et à mesure que le centre d'usinage s'use, ces paramètres peuvent être recalibrés pour assurer la précision. Après les tests, la machine finie est peinte et préparée pour l'expédition.

Contrôle qualité

La qualité dans un centre d'usinage doit être intégrée depuis la conception jusqu'à la livraison et l'installation. Une instruction minutieuse aux opérateurs est également importante pour éviter un accident, la collision involontaire du travail avec l'outil. Les collisions peuvent entraîner des dommages à l'outil ou une panne de la machine. De nombreux contrôleurs ont des sous-programmes pour détecter un crash imminent et placer la machine en arrêt d'urgence. Toutes les CNC sont expédiées avec une manipulation spéciale pour éviter les chocs et sont configurées avec soin par des techniciens formés en usine. Les facteurs de correction d'origine sont enregistrés pour référence ultérieure. Des manuels complets de programmation, d'utilisation et de maintenance sont fournis.

Le futur

L'avenir des machines CNC explose. Une idée en cours de développement est une machine en forme d'araignée dont la broche est suspendue par six entretoises télescopiques à vis à billes. Les jambes de force ressemblent à celles d'une machine conventionnelle, mais elles sont rondes avec l'assemblage de vis à billes au centre. Les mouvements de la broche sont contrôlés par un ordinateur sophistiqué effectuant des millions de calculs pour assurer le bon contour de la pièce. Coûtant plusieurs millions de dollars à développer et utilisant des mathématiques propriétaires de haut niveau, cette machine promet d'effectuer des opérations auparavant inédites dans l'usinage des métaux. Les progrès des ordinateurs et de l'intelligence artificielle rendront les machines CNC du futur plus rapides et plus faciles à utiliser. Ce ne sera pas bon marché et le prix des machines CNC sophistiquées sera hors de portée de nombreuses entreprises. Il réduira cependant les prix des machines CNC de base exécutant les mouvements à trois axes d'origine.

Processus de fabrication

- tomie d'une machine CNC

- Qu'est-ce que la CNC ?

- Historique des machines CNC

- Voix du client sur la machine CNC

- Une comparaison rapide des machines-outils CNC

- 18 Chapitre 8 :CNC

- Optimisation de la précision et du positionnement des machines-outils CNC

- Introduction à la machine CNC Miller

- 3 méthodes de construction d'un outil CNC à 5 axes