Pain

Historique

Le blé et l'orge étaient deux des premières plantes à être cultivées, et les peuples primitifs vivant dès 5000

Les anciens Égyptiens étaient connus pour cultiver de l'orge et du blé. Les fouilles de leurs villes ont révélé qu'ils appréciaient les pains plats à presque tous les repas. Il est probable que le pain levé ou levé a été découvert accidentellement lorsqu'un mélange de blé et d'eau a été laissé dans un endroit chaud, provoquant la production naturelle d'une pâte gonflée par la levure naturelle. Il est également possible qu'un morceau de pâte restante ait été mélangé dans un nouveau lot, produisant les mêmes résultats.

La cuisson de la pâte dans un four à feu ouvert a produit un pain de meilleure qualité. Les premiers fours étaient des structures d'argile dans lesquelles un feu de bois était brûlé. Lorsque le bois avait complètement brûlé, les cendres étaient extraites d'une ouverture sur le côté du four. La pâte de blé a été placée à l'intérieur du four puis l'ouverture a été scellée. Une fois le four refroidi, le pain était cuit.

Les Romains sont crédités d'avoir inventé des méthodes de broyage en frottant le grain entre deux pierres. Finalement, le processus de meulage manuel a été remplacé par un processus mécanique dans lequel une pierre tournait au-dessus d'une pierre inférieure, perpendiculaire et stationnaire. Au début, les pierres des roues étaient conduites par du bétail ou des esclaves. Plus tard, des moulins à eau ou à vent fournissaient l'électricité.

Le broyage était un processus de longue haleine et pendant des siècles, le pain au levain est resté un plaisir réservé aux riches. Le pain blanc était une denrée encore plus rare. En fait, le statut social et économique d'une famille pouvait être déterminé par le type de pain qu'elle mangeait. Les familles les plus pauvres mangeaient du pain noir à grains entiers. Ironiquement, les nutritionnistes préfèrent aujourd'hui les pains à grains entiers à ceux à base de farine blanche.

La fabrication du pain est restée principalement une fonction à domicile jusqu'au Moyen Âge. À cette époque, certaines familles, en particulier celles qui n'avaient pas de four, ont commencé à apporter leur pâte dans de petites boulangeries locales pour la façonner et la cuire. Alors que les villes et les villages se développaient dans toute la campagne, les boulangeries prospéraient et la boulangerie maison diminuait considérablement. Ces boulangeries locales possédaient de grands fours en briques chauffés au bois ou au charbon. La pâte a été déplacée dans et hors des fours avec une pelle en bois à long manche appelée "pelle". De nombreuses petites boulangeries indépendantes utilisent encore des fours à peler bien qu'elles aient depuis été converties pour utiliser du gaz ou du mazout.

À la fin du XVIIIe siècle, un meunier suisse a inventé un mécanisme à rouleaux en acier qui a simplifié le processus de broyage et conduit à la production de masse de farine blanche. Le développement par Charles Fleischmann d'une levure conditionnée fiable et facile à utiliser a par la suite simplifié davantage le processus de cuisson. Au cours du 20ème siècle, les innovations scientifiques et techniques ont permis aux grandes usines de pain de contrôler les changements physiques, chimiques et biologiques complexes inhérents à  fabrication de pain. Les machines à grande vitesse peuvent désormais accomplir les processus de pétrissage et de maturation en quelques secondes.

fabrication de pain. Les machines à grande vitesse peuvent désormais accomplir les processus de pétrissage et de maturation en quelques secondes.

Pendant quelque temps, le pain était considéré comme faisant grossir, et de nombreuses personnes l'évitaient dans leur alimentation quotidienne. Des études ont cependant montré qu'il s'agissait de garnitures telles que le beurre qui représentaient la plupart des calories induites par les graisses. En fait, le pain est une excellente source de glucides complexes et faibles en gras. Le regain d'intérêt pour le pain a conduit les consommateurs à goûter une variété de types de pain. Le pain blanc tranché n'est plus la norme. Les rayons des épiceries offrent maintenant une myriade de pains de blé et de pains multigrains.

Matières premières

Le pain est composé de trois ingrédients de base :du grain, de l'eau et de la levure de boulanger. Le grain récolté est moulu en fonction du type de pain fabriqué. Tous les grains sont composés de trois parties :le son (la couche externe dure), le germe (le composant reproducteur) et l'endosperme (le noyau interne mou). Les trois parties sont moulues ensemble pour faire des pains de blé entier et de seigle. Pour faire de la farine blanche, le son et le germe doivent être enlevés. Étant donné que le son et le germe contiennent une grande partie des nutriments contenus dans les céréales, la farine blanche est souvent « enrichie » en vitamines et minéraux. Certaines farines blanches ont également été enrichies de fibres et de calcium.

Le broyage a lieu dans les moulins à grains, qui vendent le grain aux boulangeries en vrac. Les boulangeries conservent les grains dans des sacs de stockage jusqu'à ce qu'ils soient prêts à être utilisés. Dans l'usine de boulangerie, l'eau et la levure sont mélangées à la farine pour faire de la pâte. Des ingrédients supplémentaires tels que le sel, la graisse, le sucre, le miel, les raisins secs et les noix sont également ajoutés dans l'usine.

Le processus de fabrication

Mélanger et pétrir la pâte

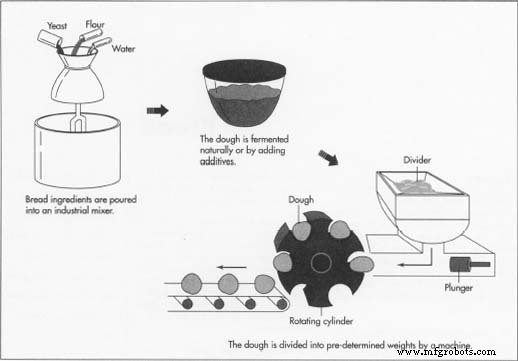

- 1 La farine tamisée est versée dans un mélangeur industriel. Eau à température contrôlée

est acheminé dans le mélangeur. Ce mélange est appelé "gluten" et donne au pain son élasticité. Une quantité prémesurée de levure est ajoutée. La levure est en fait un petit organisme qui se nourrit des sucres contenus dans le grain et émet du dioxyde de carbone. La croissance de la levure produit des bulles de gaz qui font lever le pain. Selon le type de pain à réaliser, d'autres ingrédients sont également versés dans le mixeur. Les mélangeurs modernes peuvent traiter jusqu'à 2 000 livres (908 kg) de pâte par minute.

est acheminé dans le mélangeur. Ce mélange est appelé "gluten" et donne au pain son élasticité. Une quantité prémesurée de levure est ajoutée. La levure est en fait un petit organisme qui se nourrit des sucres contenus dans le grain et émet du dioxyde de carbone. La croissance de la levure produit des bulles de gaz qui font lever le pain. Selon le type de pain à réaliser, d'autres ingrédients sont également versés dans le mixeur. Les mélangeurs modernes peuvent traiter jusqu'à 2 000 livres (908 kg) de pâte par minute. - 2 Le mélangeur est essentiellement un tambour fermé qui tourne à des vitesses comprises entre 35 et 75 tours par minute. À l'intérieur du tambour, des bras mécaniques pétrissent la pâte à la consistance souhaitée en quelques secondes. Bien que la production de pain moderne soit hautement informatisée, la capacité du personnel de mélange à juger de l'élasticité et de l'apparence de la pâte est essentielle. Le personnel expérimenté sera en mesure de déterminer la consistance par le bruit de la pâte lorsqu'elle roule autour du mélangeur. Le processus de mélange prend environ 12 minutes.

Fermentation

- 3 Trois méthodes sont utilisées pour fermenter la pâte. Dans certaines usines, la machinerie à grande vitesse est conçue pour manipuler la pâte à des vitesses extrêmes et avec une grande force, ce qui oblige les cellules de levure à se multiplier rapidement. La fermentation peut également être induite par l'ajout d'additifs chimiques tels que la 1-cystéine (un acide aminé naturel) et la vitamine C. Certains pains peuvent fermenter naturellement. Dans ce cas, la pâte est placée dans des bols métalliques couverts et stockée dans une pièce à température contrôlée jusqu'à ce qu'elle lève.

Division et reproduction des gaz

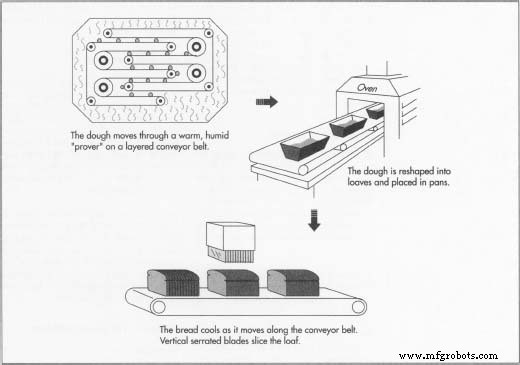

- 4 Une fois la pâte fermentée, elle est chargée dans une diviseuse avec des lames rotatives qui coupent la pâte en poids prédéterminés. Un tapis roulant transporte ensuite les pâtons vers une machine de moulage. La machine de moulage façonne la pâte en boules et les dépose sur une bande transporteuse en couches qui est enfermée dans une armoire chaude et humide appelée « étalonneur ». La pâte se déplace lentement à travers le pousseur afin qu'elle puisse "se reposer" et que la reproduction des gaz puisse progresser.

Moulage et cuisson

- 5 Lorsque la pâte sort de l'étuve, elle est acheminée vers une deuxième machine à mouler qui reforme la pâte en pains et les dépose dans des moules. Les casseroles se déplacent vers un autre étuve qui est réglé à une température élevée et avec un taux d'humidité élevé. Ici, la pâte retrouve l'élasticité perdue pendant la fermentation et la période de repos.

- 6 De l'étuve, les casseroles entrent dans un four tunnel. La température et la vitesse sont soigneusement calculées pour que lorsque les pains sortent du tunnel, ils soient complètement cuits et partiellement refroidis. À l'intérieur du tunnel, les pains sont déchargés mécaniquement des moules sur des étagères. Le processus de cuisson et de refroidissement dure environ 30 minutes.

Tranchage et conditionnement

- 7 Le pain continue de refroidir en passant du four à la trancheuse. Ici, les lames dentelées verticales montent et descendent à grande vitesse, coupant le pain en morceaux de taille constante.

- 8 plaques métalliques maintiennent les tranches ensemble tout en ramassant chaque pain et en le passant à la machine d'emballage. Des sacs en plastique pré-imprimés sont glissés mécaniquement sur chaque pain. Dans certaines boulangeries, les ouvriers ferment les sacs avec des fils torsadés. D'autres plantes scellent les sacs avec de la chaleur.

Contrôle qualité

La fabrication du pain commercial est soumise à des directives gouvernementales strictes concernant la production alimentaire. De plus, les préférences des consommateurs obligent les producteurs de pain à maintenir un niveau de qualité élevé d'apparence, de texture et de saveur. Par conséquent, des contrôles de qualité sont effectués à chaque étape du processus de production. Les producteurs utilisent une variété de tests gustatifs, d'analyses chimiques et d'observations visuelles pour garantir la qualité.

La teneur en humidité est particulièrement critique. Un rapport de 12 à 14% est idéal pour la prévention de la croissance des bactéries. Cependant, les pains fraîchement cuits ont une teneur en humidité pouvant atteindre 40 %. Il est donc impératif que les usines de boulangerie soient maintenues scrupuleusement propres. L'utilisation de fongicides et la lumière ultraviolette sont deux pratiques populaires.

Processus de fabrication