Carton de lait

Les cartons de lait sont des récipients en papier étanches à l'eau utilisés pour emballer le lait pour la distribution au détail. L'un des articles les plus répandus dans les supermarchés et que l'on trouve dans presque tous les foyers, le carton de lait n'en est pas moins un produit de précision, fabriqué selon des normes rigoureuses.

Contexte

Jusqu'à une époque récente, le lait n'était généralement pas disponible au détail. Une fois le lait retiré de la vache, il se détériore rapidement sous l'effet de la chaleur et est vulnérable à la contamination. Jusqu'à ce siècle, le moyen le plus économique et le plus hygiénique de conserver le lait était de le laisser dans l'animal. En Europe, un éleveur de vaches en ville amènerait sa vache directement chez le client et traire l'animal là-bas dans un conteneur domestique. À certains endroits, le lait était vendu dans un magasin à côté de l'étable. Dans les deux cas, le lait ne pouvait être stocké en toute sécurité que pour une courte période. Un grand récipient à lait en métal a été développé en Europe entre 1860 et 1870. Appelé baratte, le récipient en métal à couvercle pouvait contenir environ 21,12 gallons (801) de lait. Le lait en baratte était expédié par chemin de fer des zones agricoles vers les villes, où la demande de lait était élevée. Le lait dans des barattes métalliques était également distribué en porte à porte. Au lieu que le gardien de la vache apporte la vache, le lait était maintenant versé hors de la baratte dans un seau ou une boîte domestique plus petit. La bouteille de lait en verre a été inventée en 1884. Cela était pratique pour les consommateurs de lait, car les bouteilles stérilisées pouvaient être conservées scellées jusqu'à ce qu'elles soient nécessaires. Le lait pasteurisé (rapidement chauffé au-dessus de l'ébullition, puis refroidi) était résistant à la contamination bactérienne et à la détérioration pendant plusieurs jours. Le lait en bouteille est devenu répandu aux États-Unis et en Europe pendant la Seconde Guerre mondiale, bien que les récipients en verre soient rarement vus maintenant.

Le premier carton de lait en papier a été introduit en 1933. De la cire a été appliquée sur le papier pour le rendre imperméable. En 1940, le polyéthylène a été introduit comme matériau d'étanchéité. Les bouteilles en verre rechargeables ont régné pendant longtemps après l'introduction des briques de lait, mais en 1968, plus de 70 % du lait emballé aux États-Unis est allé dans des briques en papier.

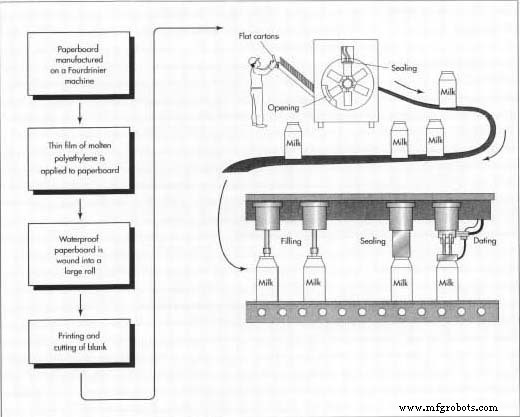

La fabrication de briques de lait est en fait un processus en deux étapes, à deux endroits différents. Le fabricant de carton coupe et imprime le carton, qui est expédié sous une forme « renversée » ou aplatie à l'emballeur de lait. L'emballeur termine le processus en formant, remplissant et scellant le carton.

Matières premières

Les contenants de lait sont fabriqués à partir de carton recouvert d'un plastique imperméable, généralement du polyéthylène. La pâte de bois qui est utilisée pour fabriquer du carton pour les briques de lait est un mélange de bois résineux et de bois dur. Le bois résineux est généralement un type de pin, bien que les arbres réellement utilisés varient en fonction de l'emplacement de l'usine de papier. Le bois résineux produit de longues fibres de bois qui renforcent le carton. Le bois dur provient d'arbres à feuilles caduques comme les chênes. Le bois dur a des fibres plus courtes qui offrent une meilleure surface d'impression. La pâte pour carton de lait est généralement composée à 60 % de bois dur et à 40 % de tendre.

Plusieurs autres produits chimiques sont utilisés pour fabriquer des briques de lait. L'un est le chlore oxygéné, qui blanchit la pulpe de bois. D'autres produits chimiques spécifiques à chaque fabricant sont ajoutés au papier pour augmenter sa résistance. Les pigments chimiques contenus dans l'encre sont également utilisés pour le processus d'impression.

Le processus de fabrication

Faire le carton

- 1 Le papier épais utilisé pour les briques de lait est classé comme un type de carton. Il est généralement fabriqué sur une machine Fourdrinier, l'un des types d'équipement de fabrication de papier les plus anciens et les plus courants. Le processus commence avec des copeaux de bois. Les copeaux sont chauffés et baignés de produits chimiques qui les ramollissent et les brisent en petits morceaux de fibre de bois. La pulpe est blanchie dans un bain de chlore oxygéné. La pulpe est ensuite lavée et passée à travers plusieurs tamis, pour éliminer les débris. Ensuite, la pulpe passe dans une machine appelée raffineur, qui broie les fibres de bois entre des disques rotatifs.

La pulpe raffinée s'écoule dans la caisse de tête de la machine Fourdrinier. Dans la caisse de tête, un mélange d'eau et de pulpe est étalé sur un tamis en mouvement continu. L'eau s'écoule en dessous par les ouvertures du tamis, laissant un tapis de fibre de bois humide. Le tapis est tiré à travers d'énormes rouleaux qui extraient de l'eau supplémentaire. Ensuite, le carton est séché en le passant sur des cylindres chauffés à la vapeur.

Application d'un revêtement imperméable

- 2 Le carton séché passe ensuite à travers les rouleaux d'une extrudeuse. Lorsque le carton est tiré à travers les rouleaux, la machine extrude une petite quantité de polyéthylène fondu. Le polyéthylène adhère aux deux faces du carton en un film mince. Plusieurs qualités de polyéthylène peuvent être combinées dans l'extrudeuse, et la machine dépose en fait plusieurs couches de film en un seul passage. Les différentes couches accomplissent différentes tâches, telles que la réduction de la pénétration de l'humidité, la réduction de la pénétration de l'oxygène et l'aide à la rétention d'huile essentielle. Lorsque le carton traverse l'extrudeuse, il passe sur un rouleau réfrigéré, qui refroidit les deux surfaces. Le papier a maintenant une finition extrêmement brillante et imperméable. Il est enroulé en un grand rouleau, pour être transporté vers la zone d'impression. Le rouleau mesure généralement 120 pouces (3,05 m) de large, trop gros pour tenir sur la machine d'impression et de découpe. Le grand rouleau est découpé en rouleaux plus étroits, la largeur étant déterminée par les dimensions souhaitées du carton fini.

Impression et découpe du flan

- 3 L'impression se fait généralement par la méthode flexographique, qui utilise des plaques d'impression en caoutchouc fixées sur des coques en acier. Les ouvriers chargent le rouleau de carton enduit de polyéthylène dans la presse. La presse imprime les mots et les images du carton de lait sur le carton. Un carton de lait typique peut être imprimé en une à sept couleurs. Toutes les couleurs sont imprimées en un seul passage dans la machine. Ensuite, la même machine marque le carton le long des bords du carton, où la boîte se pliera plus tard. Une matrice s'abaisse et emboutit le carton. Si vous coupez un carton de lait vide sur un côté et en bas et que vous le dépliez, vous pouvez voir la forme du morceau coupé. Cette pièce plate, rainurée et imprimée s'appelle un flan. L'équipement d'impression et de découpe à grande vitesse produit des centaines de découpes par minute.

Sceller les blancs

- 4 Les ouvriers de l'usine de carton chargent ensuite les découpes dans une machine à sceller. La machine prend le flan plat et le plie latéralement, créant une couture latérale qui se chevauche. La couture est ensuite chauffée et pressée. Les liaisons en polyéthylène chauffées et la couture sont solides et étanches sans aucune colle supplémentaire. Des milliers de découpes par minute passent à travers la machine de scellage. C'est la dernière étape chez le fabricant de cartons. Le reste du processus est terminé à la laiterie. Les flans scellés et pliés sont chargés dans des cartons ondulés et expédiés.

Formage et scellage du fond

- 5 laiteries utilisent des machines spécialisées pour transformer les flans en conteneurs ouverts. Les ouvriers chargent d'abord les flans dans une goulotte menant à la machine de formage. Les flans sont tirés par aspiration sur des bras mécaniques appelés mandrins de formage. Les mandrins de formage ouvrent le carton le long de ses lignes rainurées et chevauchent les deux rabats inférieurs. Les mandrins sont alignés comme des rayons sur une roue qui tourne. Comme le carton sur

Des machines spécialisées transforment les ébauches de carton de lait en conteneurs ouverts. Tout d'abord, les flans sont chargés dans une goulotte menant à la machine de formage. Les découpes sont tirées par aspiration sur des bras mécaniques appelés mandrins de formage, et le carton est ouvert le long de ses lignes rainurées et chevauche les deux rabats inférieurs. Lorsque le carton sur le mandrin atteint le haut de la roue, le bas du carton est pressé contre une plaque chauffante qui descend et scelle le joint inférieur. le mandrin atteint le haut de la roue, le bas du carton est pressé contre une plaque chauffante qui descend et scelle le joint inférieur. Alors que la roue continue de tourner, le carton scellé par le bas descend et est tiré par aspiration du mandrin de formage et déposé sur une bande transporteuse.

Des machines spécialisées transforment les ébauches de carton de lait en conteneurs ouverts. Tout d'abord, les flans sont chargés dans une goulotte menant à la machine de formage. Les découpes sont tirées par aspiration sur des bras mécaniques appelés mandrins de formage, et le carton est ouvert le long de ses lignes rainurées et chevauche les deux rabats inférieurs. Lorsque le carton sur le mandrin atteint le haut de la roue, le bas du carton est pressé contre une plaque chauffante qui descend et scelle le joint inférieur. le mandrin atteint le haut de la roue, le bas du carton est pressé contre une plaque chauffante qui descend et scelle le joint inférieur. Alors que la roue continue de tourner, le carton scellé par le bas descend et est tiré par aspiration du mandrin de formage et déposé sur une bande transporteuse.

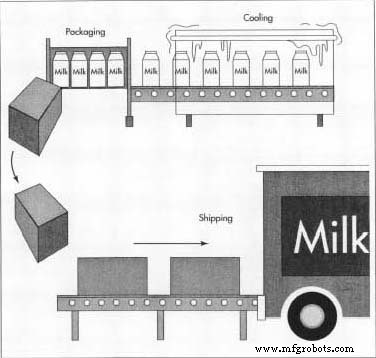

Remplissage et scellage

- 6 La bande transporteuse déplace le carton vers la zone de remplissage. Le lait de la zone de stockage de la laiterie descend par des tuyaux jusqu'à la remplisseuse. Une quantité de lait pré-mesurée remplit une chambre au-dessus du carton. Ensuite, le lait est libéré par un bec verseur dans le carton. Le carton rempli passe sur la bande transporteuse jusqu'à la machine de scellage par le haut. La machine à sceller le dessus s'abaisse sur le carton et pince le dessus le long des lignes pré-marquées. La forme de la brique de lait conventionnelle est appelée à pignon. Le scellant supérieur forme le pignon, chauffe et presse le joint supérieur ensemble. Comme dans toutes les autres coutures, le polyéthylène adhère à lui-même et aucune colle supplémentaire n'est nécessaire.

Tamponner la date

- 7 Tous les cartons de lait doivent avoir une date estampée sur le dessus, indiquant combien de temps le lait restera frais. Au prochain arrêt le long de la bande transporteuse, le carton rempli et scellé passe sous une machine à emboutir, qui imprime la date le long du bord supérieur du carton. Dans une grande usine de transformation du lait, toute l'opération, du flan plié au produit fini scellé à la date, prend

quelques secondes seulement. Une fois la date estampillée, le carton de lait fini quitte le convoyeur et est emballé soit automatiquement, soit à la main dans une caisse d'emballage, en vue de son expédition sur le marché.

quelques secondes seulement. Une fois la date estampillée, le carton de lait fini quitte le convoyeur et est emballé soit automatiquement, soit à la main dans une caisse d'emballage, en vue de son expédition sur le marché.

Contrôle qualité

Les fabricants effectuent des contrôles de qualité à chaque étape du processus de fabrication. La pâte doit être inspectée pour s'assurer qu'elle est de la bonne couleur et densité, et qu'elle possède les caractéristiques de fibre souhaitées. Comme la pâte est un mélange de fibres longues et courtes, provenant d'arbres à bois tendre et dur, les lots peuvent différer selon le type et la proportion d'arbres utilisés. Le carton doit passer de nombreux contrôles de qualité, pour différentes raisons. La Federal Drug Administration (FDA) exige que les briques de lait répondent à des normes strictes d'hygiène et de sécurité. Par exemple, la FDA doit approuver tous les produits chimiques ajoutés au carton et le fabricant doit être en mesure de prouver qu'il respecte ses exigences réglementaires. La largeur, l'épaisseur et le mélange de fibres du carton sont surveillés en permanence par des instruments fixés à la machine à papier, et le carton est également contrôlé pour les contaminants. À la laiterie ou à l'usine de transformation du lait, le formage et le remplissage des cartons sont effectués selon des normes strictes d'hygiène et de sécurité.

Sous-produits/Déchets

Le processus de fabrication des briques de lait est extrêmement efficace et il y a très peu de déchets. Cependant, la plupart des cartons usagés sont jetés à la poubelle et finissent dans les décharges. Il est possible de les recycler, cependant, si les installations de recyclage appropriées existent. Un recycleur de cartons de lait collecte les cartons vides des grands utilisateurs tels que les écoles et les hôpitaux. Ensuite, le recycleur déchiquette les cartons, les désinfecte et lie les lambeaux en balles. Une usine de pâte à papier achète les balles au recycleur. À l'usine, le revêtement en polyéthylène est séparé du papier et filtré pour être réutilisé par un fabricant de plastique. Les cartons déchiquetés sont ensuite retraités en pâte et peuvent être utilisés pour fabriquer du papier d'impression et d'écriture de haute qualité.

Le futur

La fabrication de cartons de lait n'a pas radicalement changé depuis de nombreuses années, car le processus est déjà très rationalisé et efficace. Une modification de plus en plus populaire du carton traditionnel à pignon est l'ajout d'un bec verseur en plastique, mais cela ne nécessite que des changements mineurs dans le processus de fabrication. Alors que la consommation de lait diminue aux États-Unis, des changements futurs pourraient concerner la conception graphique des cartons, car les laiteries se font plus concurrence pour les clients. Parce que les cartons à pignon sont très économiques à fabriquer, les emballeurs recherchent d'autres produits qui peuvent être vendus dans ces cartons. Cependant, le revêtement en polyéthylène des briques de lait ne convient pas à tous les liquides. Par exemple, le vin et l'huile de moteur ont des caractéristiques différentes de celles du lait et nécessitent donc des barrières imperméables différentes. Les chimistes et les ingénieurs concepteurs recherchent actuellement de nouveaux revêtements plastiques, afin que d'autres liquides que le lait puissent utiliser des cartons en papier.

Processus de fabrication