Lait évaporé et condensé

Contexte

Le lait évaporé et le lait concentré sont deux types de lait concentré dont l'eau a été retirée. Le lait évaporé est du lait concentré à la moitié ou moins de sa masse d'origine par évaporation sous des pressions et des températures élevées, sans addition de sucre, et contient généralement une quantité spécifiée de matières grasses et de solides du lait. Cela donne du lait évaporé régulier - la durée de conservation diffère selon la teneur en matières grasses - jusqu'à 15 mois de durée de conservation. Le lait concentré est essentiellement du lait évaporé additionné de sucre. Le lait est ensuite mis en conserve pour la consommation des consommateurs et une utilisation commerciale dans la boulangerie, le traitement de la crème glacée et la fabrication de bonbons. Ce produit a une durée de conservation de deux ans. Lorsque le lait concentré a été développé pour la première fois au milieu des années 1800 avant l'avènement de la réfrigération, beaucoup l'ont utilisé comme boisson. Cependant, à l'exception de certaines régions tropicales, c'est rarement le cas aujourd'hui.

Historique

En 1852, une jeune productrice laitière du nom de Gail Borden était à bord d'un navire rentrant aux États-Unis depuis la Grande Exposition de Londres. Lorsque la mer agitée a rendu les vaches à bord si malades qu'elles ne pouvaient pas être traites, les passagers en bas âge ont commencé à avoir faim. Borden se demandait comment le lait pouvait être transformé et emballé pour qu'il ne se détériore pas. C'était un problème non seulement lors des longs voyages en mer, mais aussi sur terre, car à l'époque, le lait était expédié dans des fûts de chêne insalubres et se gâtait rapidement.

Lorsque Borden est rentré chez lui, il a commencé à expérimenter avec du lait cru, déterminant qu'il contenait 87 % d'eau. En faisant bouillir l'eau du dessus du lait dans une casserole hermétique, Borden a finalement obtenu un lait condensé qui a résisté à la détérioration. Lors d'un autre voyage, cette fois en train à Washington, DC, pour demander un brevet pour son nouveau produit, Borden a rencontré Jeremiah Milbank, un riche grossiste en épicerie. Milbank a été impressionné par les idées de Borden et a accepté de financer une opération de lait condensé. En 1864, la première usine de production de lait consolidé Eagle Brand a ouvert ses portes sur la branche est de la rivière Croton, dans le sud-est de l'État de New York.

Le nouveau produit de Borden n'a pas été un succès sans réserve. En 1856, le lait concentré a été blâmé pour une épidémie de rachitisme chez les enfants de la classe ouvrière parce qu'il était fait de lait écrémé et manquait donc de graisses et d'autres nutriments. D'autres se sont plaints de son aspect et de son goût car ils étaient habitués au lait à haute teneur en eau et qui avait été blanchi avec l'ajout de craie. Malgré ces critiques, l'idée du lait condensé a fait son chemin au point que Borden a commencé à autoriser d'autres usines à le produire sous son nom.

Le déclenchement de la guerre civile s'est avéré bon pour les affaires lorsque l'armée de l'Union a commandé le lait concentré pour ses rations de campagne. Au plus fort de la guerre, l'usine de Borden à Elgin, dans l'Illinois, produisait annuellement 300 000 gallons de lait concentré.

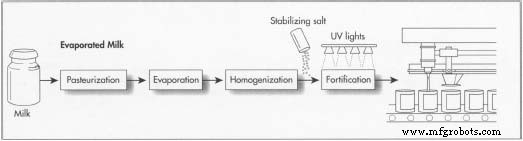

Pour différencier son propre produit de celui des usines autorisées, Borden a changé le nom de son lait concentré en Eagle Brand. Vers cette époque, deux frères américains, Charles A. et George H. Page, fondèrent l'Anglo-Swiss Condensed Milk Company en Suisse. L'un de leurs employés, John Baptist Meyenberg, a suggéré à l'entreprise d'utiliser un processus similaire mais d'éliminer l'ajout de sucre pour produire des produits évaporés.  Un diagramme montrant les étapes de fabrication impliquées dans la fabrication de lait évaporé. lait. L'idée de Meyenberg a été rejetée. Convaincu de la valeur de son idée, Meyenberg quitte l'entreprise et émigre aux États-Unis. En 1885, Meyenberg produisait la première marque commerciale de lait évaporé dans son usine de Highland Park, dans l'Illinois, la Helvetica Milk Condensing Company.

Un diagramme montrant les étapes de fabrication impliquées dans la fabrication de lait évaporé. lait. L'idée de Meyenberg a été rejetée. Convaincu de la valeur de son idée, Meyenberg quitte l'entreprise et émigre aux États-Unis. En 1885, Meyenberg produisait la première marque commerciale de lait évaporé dans son usine de Highland Park, dans l'Illinois, la Helvetica Milk Condensing Company.

À la fin des années 1880, Eldridge Amos Stuart, un épicier de l'Indiana à El Paso, au Texas, a noté que le lait se détériorait sous l'effet de la chaleur et causait des maladies chez les enfants. Stuart a développé une méthode de traitement du lait évaporé stérilisé en conserve. En 1899, Stuart s'est associé à Meyenberg pour fournir aux mineurs d'or du Klondike du lait évaporé dans des canettes de 16 onces.

Un article sur l'homogénéisation dans le numéro du 16 avril 1904 de Scientific American eu un impact sur l'industrie du lait concentré, qui employait le procédé bien avant les usines de lait frais. D'autres améliorations ont suivi. En 1934, la société de Meyenberg, désormais basée à St. Louis, Missouri, et rebaptisée Pet Milk Company, est devenue la première à fortifier son lait évaporé avec de la vitamine D. Cela a été accompli par le procédé d'irradiation, développé en 1923 par Harry Steenbock, chimiste à l'Université du Wisconsin. Dans ce processus, le lait est exposé à la lumière ultraviolette, ce qui provoque des réactions pour produire de la vitamine D, enrichissant le lait.

Matières premières

L'ingrédient principal est le lait de vache cru. Les transformateurs de lait évaporé et condensé achètent le lait des fermes laitières voisines.

Un sel, tel que le phosphate de potassium, est utilisé comme agent stabilisant, ce qui empêche le lait de se décomposer pendant le traitement. Le carraghénane, un additif alimentaire à base d'algues rouges (mousse d'Irlande) est utilisé comme agent de suspension. Le lait est également enrichi en vitamine D par exposition à la lumière ultraviolette. Des cristaux de lactose en poudre sont ajoutés au lait concentré pour stimuler la production de lactose, un type de sucre qui augmente la durée de conservation du lait.

Le processus de fabrication

Lait concentré

- Le lait cru est transporté de la ferme laitière à l'usine dans des camions-citernes réfrigérés. À l'usine, le lait est testé pour l'odeur, le goût, les bactéries, les sédiments et la composition des protéines et des matières grasses du lait. La composition en protéines et en matières grasses est mesurée en faisant passer le lait sous des lumières infrarouges très sensibles.

-

Le lait est acheminé à travers des filtres et dans les pasteurisateurs. Ici, le lait est rapidement chauffé de deux manières. La méthode High Temperature Short Time (HTST) soumet le lait à des températures de 161 °F (71,6 °C) pendant 15 secondes. La méthode à ultra haute température (UHT) chauffe le lait à 280°F (138°C) pendant deux secondes.

Les deux méthodes augmentent la stabilité du lait, diminuent les risques de coagulation pendant le stockage et diminuent le niveau de bactéries.

-

Le lait chaud est acheminé vers un évaporateur. Grâce au processus d'évaporation sous vide (exposition d'un liquide à une pression inférieure à la pression atmosphérique), le point d'ébullition du lait est abaissé à 104-113°F (40-45°C). En conséquence, le lait est concentré à 30-40% de solides. De plus, le lait a peu ou pas de goût cuit.

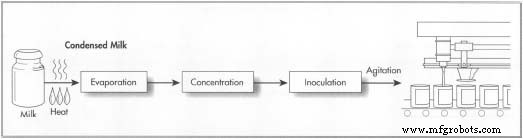

Un diagramme montrant les étapes de fabrication impliquées dans la fabrication de lait concentré.

Un diagramme montrant les étapes de fabrication impliquées dans la fabrication de lait concentré. - Le lait est ensuite homogénéisé en le forçant sous haute pression à travers de minuscules trous. Cela décompose les globules gras en minuscules particules, améliorant sa couleur et sa stabilité.

- Des quantités pré-mesurées d'un sel stabilisant, tel que le phosphate de potassium, sont ajoutées au lait pour le rendre lisse et crémeux. Cette stabilisation fait que le lait devient bronzé pâle.

- Le lait est passé sous une série de lampes ultraviolettes pour le fortifier en vitamine D.

- Le lait est acheminé dans des bidons pré-stérilisés qui sont scellés sous vide.

Lait concentré

- Le lait est chauffé instantanément à environ 185°F (85°C) pendant plusieurs secondes. Il est ensuite acheminé vers l'évaporateur où l'eau est éliminée.

- Le lait est ensuite concentré sous vide jusqu'à ce qu'il mesure entre 30-40% de solides. Il a maintenant une consistance sirupeuse.

- Le lait est refroidi puis inoculé avec environ 40 % de cristaux de lactose en poudre. Le lait est ensuite agité pour stimuler la cristallisation. C'est ce sucre qui préserve le lait concentré.

- Le lait est acheminé dans des bidons stérilisés qui sont ensuite scellés sous vide.

Contrôle qualité

L'industrie laitière est soumise à des réglementations régionales et fédérales strictes concernant la prévention des bactéries et la composition des solides et des graisses. Selon la Food and Drug Administration (FDA) des États-Unis, le lait concentré sucré doit contenir au moins 28 % en poids de matières sèches totales du lait et au moins 8 % en poids de matière grasse du lait. Le lait concentré doit contenir au moins 6,5 % en poids de matière grasse du lait, au moins 16,5 % en poids de matière sèche du lait non grasse et au moins 23 % en poids de matière sèche totale du lait. Le lait évaporé doit également contenir 25 unités internationales (UI) de vitamine D.

La fraîcheur du lait est testée avant de quitter la ferme laitière et à nouveau lorsqu'il arrive dans les usines de transformation. Une fois que le lait arrive à l'usine, il n'est pas touché par les travailleurs, faisant son voyage du lait cru au lait évaporé ou condensé strictement à travers des tuyaux, des cuves et d'autres machines. Au moins un tiers du temps de travail dans l'industrie laitière est consacré au nettoyage et à la stérilisation des ustensiles et des machines. Les inspecteurs du lait effectuent des inspections fréquentes.

Processus de fabrication