Lyocell

Le Lyocell est une fibre synthétique dérivée de la cellulose, plus connue aux États-Unis sous le nom de marque Tencel. Bien qu'il soit lié à la rayonne, un autre tissu cellulosique, le lyocell est créé par une technique de filage au solvant, et la cellulose ne subit aucun changement chimique significatif. C'est un tissu extrêmement résistant avec des utilisations industrielles telles que les filtres automobiles, les cordes, les matériaux abrasifs, les bandages et les vêtements de protection. On le trouve principalement dans l'industrie du vêtement, en particulier dans les vêtements pour femmes.

Contexte

Les tissus dérivés de la cellulose remontent au milieu du XIXe siècle, bien que personne n'en ait produit commercialement jusqu'en 1889. Un chimiste suisse, George Audemars, a obtenu un brevet anglais en 1855 pour une soie artificielle qu'il a dérivée de l'écorce de mûrier. Audemars a tenté de reproduire la méthode utilisée par le ver à soie pour fabriquer de la soie en dissolvant l'écorce interne fibreuse des mûriers pour séparer la cellulose. Pour former des fils, il a plongé des aiguilles dans la solution de cellulose et les a retirés. Un autre chimiste, l'Anglais Joseph W. Swan, a modifié la technique d'Audemars en forçant la solution de cellulose à travers de fins trous. Son principal intérêt était la production de filaments pour lampes électriques, mais Swan s'est rendu compte qu'il était possible de fabriquer un textile en cellulose en utilisant sa méthode d'extrusion. Il expose du tissu en cellulose à Londres en 1885, mais il ne parvient pas à susciter l'intérêt et le projet s'éteint. La production commerciale d'une fibre cellulosique a d'abord été réalisée par le chimiste français le comte Hilaire de Chardonnet. Il expose sa soi-disant soie artificielle à Paris en 1889, et contrairement à l'expérience de Swan, les gens sont ravis de son nouveau tissu. Chardonnet a construit une usine à Besançon, en France, en 1891, et a eu un grand succès en amenant son nouveau tissu, maintenant nommé rayonne, à l'avant-garde de l'industrie de la mode. Aux États-Unis, la production de rayonne a commencé en 1910 sous les auspices de l'American Viscose Company. Cette société était une filiale de Samuel Courtaulds and Co., Ltd., l'ancêtre du principal développeur de lyocell, Courtaulds PLC du Royaume-Uni (maintenant connu sous le nom d'Accordis Fibers).

Les chimistes et les fabricants se sont intensément intéressés aux fibres artificielles au XXe siècle. L'acétate, une autre fibre cellulosique, a été produite commercialement pour la première fois aux États-Unis en 1924. Les chimistes de la société Du Pont ont développé le nylon dans les années 1930, et il est devenu largement utilisé dans le commerce à partir de 1939. L'acrylique et le polyester étaient deux autres produits synthétiques importants. fibres. Ceux-ci ont fait leurs débuts dans les années 1950. Le nylon, l'acrylique et le polyester diffèrent des fibres cellulosiques car ils sont dérivés de produits chimiques et sont donc totalement artificiels. Le lyocell, la rayonne et l'acétate sont basés sur la cellulose de la pâte de bois et sont donc souvent appelés fibres « naturelles », bien que les fibres n'existeraient pas sans un processus artificiel.

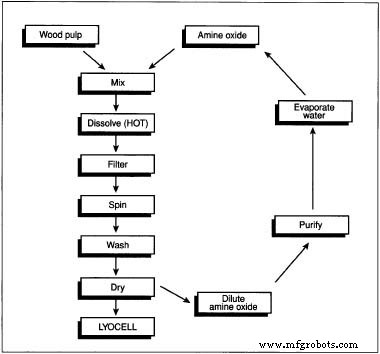

La fabrication et le traitement des fibres artificielles ont subi de nombreux raffinements tout au long du XXe siècle. La première rayonne produite par le comte Chardonnet, par exemple, s'est avérée hautement inflammable, et la rayonne sur le marché aujourd'hui est assez différente. À la fin des années 1970 et au début des années 1980, des chercheurs, principalement au  Un schéma illustrant les procédés de fabrication utilisés pour fabriquer la fibre lyocell. producteur Courtaulds Fibers et dans une entreprise américaine American Enka, ont commencé à étudier une nouvelle méthode de production d'une fibre cellulosique par une technique de filage au solvant. Dans cette méthode, la cellulose est ramollie puis filée en fibre. La rayonne conventionnelle, en revanche, est appelée « fibre de cellulose régénérée », et elle implique beaucoup plus d'étapes. La cellulose est d'abord transformée chimiquement en xanthate, puis dissoute dans de la soude caustique, puis régénérée en cellulose lors de son filage. La technique de filage au solvant est à la fois plus simple et plus respectueuse de l'environnement, car elle utilise un solvant chimique non toxique qui est recyclé dans le processus de fabrication. La fibre cellulosique filée au solvant lyocell a été produite commercialement pour la première fois aux États-Unis en 1992 par Courtaulds. La société a utilisé le nom de marque Tencel. Le tissu a reçu le nom générique de lyocell aux États-Unis en 1996. À cette époque, il y avait un autre grand producteur de lyocell dans le monde, la société autrichienne Lenzing AG, qui avait acquis des brevets et des recherches sur le lyocell auprès de l'américain Enka lorsqu'il a acheté l'exploitation de rayonne de cette société en 1992.

Un schéma illustrant les procédés de fabrication utilisés pour fabriquer la fibre lyocell. producteur Courtaulds Fibers et dans une entreprise américaine American Enka, ont commencé à étudier une nouvelle méthode de production d'une fibre cellulosique par une technique de filage au solvant. Dans cette méthode, la cellulose est ramollie puis filée en fibre. La rayonne conventionnelle, en revanche, est appelée « fibre de cellulose régénérée », et elle implique beaucoup plus d'étapes. La cellulose est d'abord transformée chimiquement en xanthate, puis dissoute dans de la soude caustique, puis régénérée en cellulose lors de son filage. La technique de filage au solvant est à la fois plus simple et plus respectueuse de l'environnement, car elle utilise un solvant chimique non toxique qui est recyclé dans le processus de fabrication. La fibre cellulosique filée au solvant lyocell a été produite commercialement pour la première fois aux États-Unis en 1992 par Courtaulds. La société a utilisé le nom de marque Tencel. Le tissu a reçu le nom générique de lyocell aux États-Unis en 1996. À cette époque, il y avait un autre grand producteur de lyocell dans le monde, la société autrichienne Lenzing AG, qui avait acquis des brevets et des recherches sur le lyocell auprès de l'américain Enka lorsqu'il a acheté l'exploitation de rayonne de cette société en 1992.

Matières premières

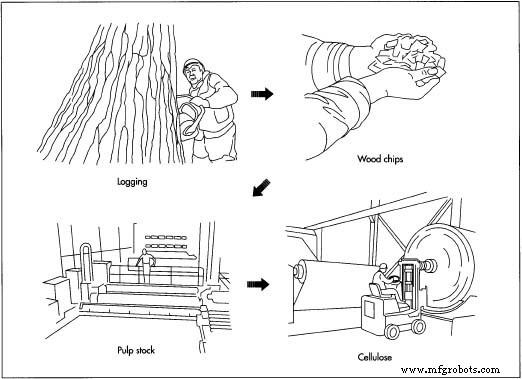

L'ingrédient principal du lyocell est la cellulose, un polymère naturel présent dans les cellules de toutes les plantes. Il constitue la base d'autres fibres végétales telles que le coton, le chanvre et le lin. La cellulose pour la fabrication du lyocell est dérivée de la pulpe de feuillus. La pulpe provient généralement d'un mélange d'arbres choisis pour leurs propriétés cellulosiques telles que la couleur et la quantité de contaminants. Certaines espèces d'arbres couramment utilisées sont le chêne et le bouleau. Les arbres sont cultivés dans des fermes arboricoles gérées, généralement sur des terres qui ne conviennent pas à d'autres usages agricoles. Le solvant utilisé dans le processus de fabrication est un oxyde d'amine. L'eau est un autre ingrédient clé dans la production de fibres de lyocell. Un agent de finition est également utilisé, et cela varie, mais il s'agit généralement d'un lubrifiant tel que du savon ou du silicone. Les tissus Lyocell sont généralement teints  L'ingrédient principal du lyocell est la cellulose, un polymère naturel présent dans les cellules de toutes les plantes. La cellulose pour la fabrication du lyocell est dérivée de la pulpe de feuillus. Au cours du processus de fabrication, le bois dur est décomposé en copeaux puis introduit dans une cuve de digesteurs chimiques, qui les ramollit en une pulpe humide. La pulpe est lavée, blanchie et séchée dans une immense feuille qui est enroulée sur une bobine géante. avec tous les colorants qui sont également compatibles avec le coton et la rayonne.

L'ingrédient principal du lyocell est la cellulose, un polymère naturel présent dans les cellules de toutes les plantes. La cellulose pour la fabrication du lyocell est dérivée de la pulpe de feuillus. Au cours du processus de fabrication, le bois dur est décomposé en copeaux puis introduit dans une cuve de digesteurs chimiques, qui les ramollit en une pulpe humide. La pulpe est lavée, blanchie et séchée dans une immense feuille qui est enroulée sur une bobine géante. avec tous les colorants qui sont également compatibles avec le coton et la rayonne.

Le processus de fabrication

Préparation de la pâte de bois

- 1 Les feuillus cultivés pour la production de lyocell sont récoltés par des bûcherons et transportés par camion jusqu'à l'usine. Au moulin, les arbres sont coupés à des longueurs de 20 pi (6,1 m) et écorcés par des jets d'eau à haute pression. Ensuite, les bûches sont introduites dans une déchiqueteuse, une machine qui les coupe en carrés un peu plus gros que des timbres-poste. Les ouvriers de l'usine chargent les copeaux dans une cuve de digesteurs chimiques qui les ramollissent en une pulpe humide. Cette pâte est lavée à l'eau et peut être blanchie. Ensuite, il est séché dans une immense feuille et les ouvriers du moulin le roulent sur des bobines. La feuille de cellulose a la consistance d'un papier cartonné épais. Le rouleau de cellulose est énorme, pesant environ 500 lb (227 kg).

Dissoudre la cellulose

- 2 À l'usine de lyocell, les ouvriers déroulent plusieurs bobines de cellulose et les cassent en carrés d'un pouce. Les ouvriers chargent ensuite ces carrés dans un récipient chauffé et pressurisé rempli d'oxyde d'amine.

Filtrage

- 3 Après une courte période de trempage dans le solvant, la cellulose se dissout en une solution limpide. Il est pompé à travers un filtre, pour s'assurer que tous les copeaux sont dissous.

Tournage

- 4 Ensuite, la solution est pompée à travers des filières. Ce sont des dispositifs utilisés avec une variété de fibres synthétiques. Quelque chose comme une pomme de douche, la filière est percée de petits trous, et lorsque la cellulose est forcée à travers elle, de longs brins de fibre en sortent. Les fibres sont ensuite plongées dans une autre solution d'oxyde d'amine, diluée cette fois. Cela définit les brins de fibre. Ensuite, ils sont lavés à l'eau déminéralisée.

Séchage et finition

- 5 La fibre de lyocell passe ensuite dans une zone de séchage, où l'eau en est évaporée. Les brins à ce stade passent à une zone de finition, où un lubrifiant est appliqué. Il peut s'agir d'un savon, d'un silicone ou d'un autre agent, en fonction de l'utilisation future de la fibre. Cette étape est essentiellement un démêlant, facilitant les futures étapes de cardage et de filage en fil.

Dernières étapes

- 6 Les fibres séchées et finies sont à ce stade sous une forme appelée étoupe. L'étoupe est un gros faisceau non torsadé de filaments de longueur continue. Les faisceaux d'étoupe sont acheminés vers une sertisseuse, une machine qui comprime la fibre, lui donnant texture et volume. La fibre frisée est cardée par des cardeurs mécaniques, qui effectuent une action comme le peignage, pour séparer et ordonner les brins. Les brins cardés sont coupés et mis en balles pour être expédiés à une usine de tissus. L'ensemble du processus de fabrication, du déroulement de la cellulose brute à la mise en balles de la fibre, ne prend que deux heures environ. Après cela, le lyocell peut être traité de différentes manières. Il peut être filé avec une autre fibre, comme le coton ou la laine. Le fil peut être tissé ou tricoté comme n'importe quel autre tissu, et recevoir une variété de finitions, de doux et semblable à du daim à soyeux.

Récupération du solvant

- 7 L'oxyde d'amine utilisé pour dissoudre la cellulose et fixer la fibre après filage est récupéré et réutilisé dans le processus de fabrication. La solution diluée est évaporée, éliminant l'eau, et l'oxyde d'amine est acheminé pour être réutilisé dans le récipient sous pression à l'étape 2. Quatre-vingt-dix-neuf pour cent de l'oxyde d'amine est récupérable dans le processus de fabrication typique du lyocell.

Contrôle qualité

Le Lyocell n'est produit que dans quelques usines dans le monde. Il s'agit d'usines spécialement conçues et à la pointe de la technologie, et le contrôle de la qualité est effectué par des systèmes de surveillance informatique sophistiqués. Les ordinateurs vérifient en permanence une variété de facteurs clés, tels que la ténacité de la fibre, sa couleur, le denier (une mesure du diamètre de la fibre), l'allongement, le niveau d'humidité et le niveau d'application de finition. Les ordinateurs surveillent également les "déchets" qui se produisent lorsqu'un trou dans la filière se bouche et que le filament sort éclaté ou non étiré.

Sous-produits/Déchets

La fabrication du lyocell ne produit aucun sous-produit nocif et est nettement moins toxique et gaspilleur que la fabrication d'autres fibres cellulosiques. Son ingrédient principal, la cellulose, est facilement obtenu à partir de fermes forestières gérées, et l'industrie n'a pas été accusée de mauvaises habitudes forestières. Le solvant à base d'oxyde d'amine n'est pas toxique et, comme il est presque entièrement recyclé lors de la fabrication, il n'est pas rejeté dans l'environnement. Les tissus Lyocell sont également naturellement biodégradables. La fabrication de lyocell est également respectueuse de l'environnement, car moins d'eau et d'énergie sont utilisées que dans la fabrication d'autres fibres synthétiques.

Processus de fabrication