Comment améliorer la qualité de finition de la surface d'impression 3D

Ce n'est un secret pour personne que les processus d'impression 3D ne produisent pas de finitions de surface de qualité moulage par injection dès la sortie de l'imprimante, mais il y a de bonnes nouvelles. Les technologies existent pour aider, et il y a tout le temps de nouveaux développements. À mesure que le post-traitement deviendra moins manuel et plus automatisé, le coût des pièces imprimées en 3D diminuera.

L'élimination de la structure de support - ou dans le cas du frittage sélectif au laser (SLS) et de la fusion multi-jets (MJF), l'élimination du gâteau de poudre - est la première étape pour libérer les pièces imprimées des structures de support nécessaires à la construction. Pour une lecture rapide sur la façon dont nous tirons parti des nouvelles technologies pour la suppression du support, consultez cette étude de cas PolyJet. Une fois qu'une pièce est libérée de ses couches de support imprimées, il existe de nombreuses façons de traiter la rugosité de surface en fonction du matériau utilisé. Dans certains cas, il serait peut-être préférable de ne pas le traiter du tout si cela a du sens pour votre application.

Notre département de finition utilise une variété de techniques pour améliorer la qualité de la finition de surface après la fabrication des pièces.

Notre département de finition utilise une variété de techniques pour améliorer la qualité de la finition de surface après la fabrication des pièces. Pourquoi les pièces lisses imprimées en 3D sont en forte demande

Pourquoi le lissage est-il devenu si populaire ? Beaucoup de raisons. Le lissage peut :

- Améliorer l'esthétique

- Permet une meilleure adhérence du revêtement et de la peinture ou de la teinture

- Aide à la résistance chimique

- Aide à réduire le potentiel de corrosion

- Améliorer la durabilité

- Réduire la porosité, sceller les surfaces pour faciliter le nettoyage et la stérilisation

- Éliminer les défauts de surface qui pourraient devenir des points faibles ou des points de défaillance

- Minimiser les effets de friction

- Améliorer la conductivité

- Améliore la résistance à l'eau

- Créer des surfaces moulées par injection sur des pièces additives

Il ne s'agit en aucun cas d'une liste exhaustive, mais cela vous donne peut-être quelques éléments de réflexion lors de l'évaluation de la texture de votre pièce.

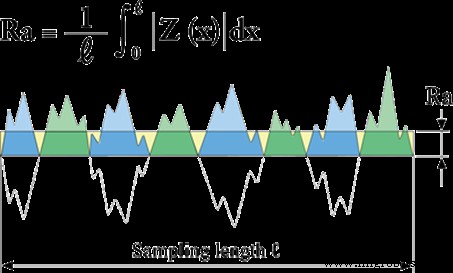

Mesure de la rugosité de surface

La mesure de rugosité de surface la plus largement utilisée est Ra, ou la rugosité moyenne entre un profil de rugosité et la ligne moyenne. Ra est l'écart par rapport au plan de surface idéal mesuré en micropouces ou en micromètres. Une unité Ra plus grande équivaut à une surface plus rugueuse. Par exemple, le frittage laser sélectif et les surfaces d'impression 3D Multi Jet Fusion sont souvent comparés à un cube de sucre ou à une paire de jeans.

Pour la plupart des ingénieurs, il est nécessaire d'établir une limite supérieure pour la rugosité de surface, car cela n'est généralement pas souhaitable pour des raisons d'application mécanique ou esthétiques. Parfois, les spécifications Ra sont utilisées lorsque l'ingénierie des facteurs humains nécessite une "adhérence" sur une poignée ou un pavé tactile, par exemple. Pour une plongée plus approfondie sur les paramètres de rugosité de surface, consultez la norme ISO 25178.

Si vous rencontrez des problèmes pour obtenir votre guide, cliquez ici pour le télécharger.

Lissage des pièces FDM

Le processus de modélisation par dépôt de fusion (FDM) crée des couches inégales pendant l'impression. Il existe plusieurs options :Les méthodes de lissage actuelles incluent :

Le processus de modélisation par dépôt de fusion (FDM) crée des couches inégales pendant l'impression. Il existe plusieurs options :Les méthodes de lissage actuelles incluent :

- Ponçage

- Remplir les lacunes

- Polissage

- Peinture

- Lissage de vapeur

- Plonger

- Revêtement époxy

- Placage métallique

Chaque méthode a un effet spécifique sur les tolérances des pièces, alors assurez-vous de comprendre tous les compromis que vous pourriez faire avant de lancer l'un de ces processus de lissage.

Lissage des pièces de stéréolithographie

Le processus de stéréolithographie (SLA) crée une surface beaucoup plus lisse dès la sortie de l'imprimante par rapport au FDM car il ne repose pas sur une approche basée sur les filaments. Deux méthodes courantes pour lisser les pièces SLA comprennent le ponçage manuel et le sablage. Le sablage des médias peut être effectué avec du sable, du gravier ou des billes de céramique. Souvent, un ponçage à la main ou une combinaison des deux méthodes est nécessaire pour obtenir une texture uniforme, et les mouvements de ponçage circulaires fonctionnent mieux. Pour obtenir un polissage supérieur, utilisez un papier de verre à grain élevé.

Cette pièce en nylon construite avec SLS montre notre finition de surface standard.

Cette pièce en nylon construite avec SLS montre notre finition de surface standard. Lissage des pièces par frittage sélectif au laser (SLS) et fusion multi-jets

Les processus d'impression à base de poudre tels que SLS et MJF peuvent tirer parti du ponçage manuel pour des applications fonctionnelles. Cependant, nous avons constaté que le papier de verre ne lisse pas tout à fait ces surfaces à notre niveau d'examen, même avec du papier à grain élevé, surtout si une application de peinture est nécessaire. Le résultat peut sembler plus lisse, mais la texture se transforme en une surface plus veloutée. Ce n'est pas une comparaison 1:1 avec la façon dont les pièces SLA poncent. Le meilleur moyen de lisser ces matériaux est d'utiliser l'usinage.

Les pièces en nylon et en TPU reposent également sur des techniques supplémentaires telles que le lissage chimique ou à la vapeur pour faire fondre la surface en une texture uniforme. Cette méthode se généralise. Nous teignons toujours nos pièces MJF en noir pour créer un aspect esthétique uniforme. Si vous voulez une pièce SLS ou MJF peinte en douceur, il est préférable de commencer par une épaisse couche d'apprêt pour sceller le matériau. L'apprêt peut être lissé avant l'application de la peinture.

Lissage de pièces métalliques imprimées en 3D

Que vous imprimiez ou usiniez des pièces métalliques, des surfaces lisses sont attendues. Avec la fabrication additive, l'usinage post-impression est un moyen d'éliminer ces aspérités. D'autres possibilités incluent :

- Grenaillage de la pièce entière, ou vous pouvez polir ou brunir des régions spécifiques de la pièce

- Polissage ou gravure électrochimique

- La finition vibratoire, le tonnelage et la finition centrifuge sont également de bons moyens de lisser les surfaces. Comme le grenaillage et le grenaillage, ces processus fonctionnent bien pour la finition des surfaces externes, mais l'accès aux surfaces et aux canaux internes peut être difficile.

- Usinage par flux abrasif (également connu sous le nom de rodage par extrusion) pour le lissage des murs intérieurs. Cela utilise un média abrasif qui érode et ébavure essentiellement les voies internes.

- Superfinition isotrope, qui utilise la vibration et le polissage pour donner à la pièce une finition miroir

Il convient de noter qu'il existe certains cas où les surfaces rugueuses et la maximisation de la surface globale font partie intégrante de la conception d'une pièce. L'un des exemples les plus cités est un implant structurel qui nécessite une ostéointégration (croissance osseuse dans un implant) pour remplir sa fonction. Stryker est une entreprise pionnière en matière de conception additive d'implants poreux.

Le contrôle de la finition de surface des pièces additives et l'automatisation du processus progressent tous deux à grande vitesse et nous sommes ravis de voir quels processus supplémentaires décolleront au cours des cinq prochaines années. Pour une ressource de poche arrière, consultez notre guide de finition de surface d'impression 3D pour voir des exemples de pièces et de finitions de surface que nous pouvons produire en utilisant chacune de nos technologies d'impression 3D.

Technologie industrielle

- Comment l'impression 3D a changé l'aérospatiale

- Comment améliorer la qualité et la cohérence des produits dans la fabrication des aliments

- Expliquer la qualité de finition de surface Select (SFQ) de Hurco

- Comment améliorer la finition de surface du moulage au sable de l'aluminium ?

- Comment les structures en treillis imprimées en 3D peuvent améliorer les pièces

- Que faire pour améliorer la qualité de la production ?

- Comment utiliser une documentation qualité pour améliorer la production ?

- Comment améliorer la précision de la machine

- Comment améliorer la productivité et la qualité de fabrication dans les environnements industriels