Comprendre le moulage sous haute pression (HPDC) dans la fabrication de pièces

Le moulage sous pression à haute pression est un processus de moulage sous pression qui est très applicable dans les industries qui fabriquent des pièces métalliques avec des conceptions complexes. Outre sa compatibilité avec n'importe quelle conception de produit, de nombreux fabricants de pièces métalliques le considèrent en raison de sa facilité d'utilisation, de la réduction du gaspillage de matériaux et de la rentabilité.

Si vous recherchez le bon processus pour votre projet de moulage sous pression, la question « comment puis-je utiliser le moulage sous pression à haute pression » peut nécessiter quelques éclaircissements. Du coup, cet article répondra en parlant du procédé, des machines utilisées, et de son application dans la fabrication de pièces.

Concept de moulage sous haute pression

Le moulage sous haute pression (HPDC) fait partie des trois principaux types de moulage sous pression utilisés dans la fabrication de pièces métalliques. Quelle que soit la machine, le procédé consiste à injecter des métaux en fusion dans un moule préconçu à haute pression. Ensuite, le refroidissement se produit et le métal fondu se solidifie et est retiré du moule. Le cycle continue alors.

Le processus de moulage sous pression à haute pression est parfois confondu avec le moulage sous pression à basse pression (LPDC), un autre type de moulage sous pression. Cependant, les deux processus sont différents avec leurs avantages et leurs inconvénients. Vous trouverez ci-dessous un résumé de ce que les deux impliquent.

- HPDC utilise une machine alignée horizontalement

- Les machines HDPC du nom injectent le métal fondu à haute pression (1000 à 25000 PSI)

- Les machines LPDC ont deux moitiés de matrice attachées à des plaques de machine différentes

- Le moulage sous pression à basse pression utilise des machines alignées verticalement

- Les machines LPDC du nom injectent le métal en fusion à basse pression.

Matériaux compatibles avec le moulage sous haute pression

Le HPDC ne s'applique qu'à la fabrication de pièces métalliques, les matériaux les plus courants étant l'aluminium, le zinc et le magnésium. Vous trouverez ci-dessous une brève introduction sur les matériaux compatibles afin que vous sachiez s'il faut s'en tenir au HPDC ou en utiliser un autre.

1. Aluminium

L'aluminium est le matériau HPDC le plus courant. C'est la raison pour laquelle le moulage sous haute pression de l'aluminium est un procédé de fabrication populaire dans des secteurs tels que l'automobile et l'aérospatiale.

Il est très commun en raison de ses propriétés inhérentes. En dehors de cela, l'aluminium a un bon écoulement lors de la fusion à haute pression mais nécessite un système de chambre froide pour des pièces moulées de haute qualité. Les alliages d'aluminium couramment utilisés dans le processus sont 380, 390, 412, 443 et 518.

Les pièces HPDC en aluminium sont largement applicables dans plusieurs industries en raison de leur légèreté, de leur stabilité dimensionnelle, de leur conductivité électrique, de leur résistance à la corrosion et de leur résistance thermique.

2. Magnésium

Le magnésium est un autre matériau HPDC populaire connu pour sa légèreté (plus léger que l'aluminium) et sa haute usinabilité. Ils sont plus adaptés au moulage sous pression en chambre chaude en raison de leurs points de fusion plus bas. Les alliages de magnésium courants que vous pouvez utiliser sont AZ91D, AM60, AS41B et AE42.

3. Zinc

Le zinc est le plus convivial des trois matériaux HPDC courants. Il fonctionne mieux avec un système à chambre chaude mais convient également à un système à chambre froide. Les alliages courants de zinc moulé sous pression à haute pression comprennent le Zamak, 2, 3 et 5. Les matériaux moulés sous pression en zinc sont solides, durables et usinables.

D'autres matériaux compatibles incluent les alliages de cuivre, de plomb et d'étain. Chacun a ses propriétés uniques. Par conséquent, vous devez vérifier la fonction requise et l'environnement d'utilisation avant de sélectionner. Il est même préférable de vérifier auprès d'un service de moulage sous pression qui rend le processus sur le bon matériau.

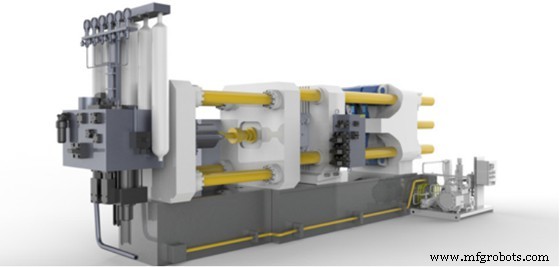

Composants d'une machine de moulage sous pression à haute pression

Les machines de moulage sous pression à haute pression utilisent deux systèmes différents :les chambres froides et chaudes. Les deux systèmes utilisent presque les mêmes composants avec des fonctions similaires. Pour un fabricant qui souhaite une machine HPDC, voici quelques composants d'une machine HPDC et leurs fonctions.

1. Moule moulé sous pression

Il s'agit de la partie la plus importante de la machine fabriquée principalement en acier à l'aide d'un processus tel que l'usinage CNC en raison de la haute précision, de l'exactitude et de la tolérance. Il a un design qui représente le produit visé. Les moules moulés sous pression ont deux moitiés (mobile et fixe) attachées à la machine. Les deux moitiés se serrent sous la force lorsque l'opérateur injecte du métal en fusion.

2. Broches d'éjection

Ces composants fonctionnent dans l'éjection du moulage sous pression après solidification. Ils se trouvent principalement sur la moitié mobile du dé.

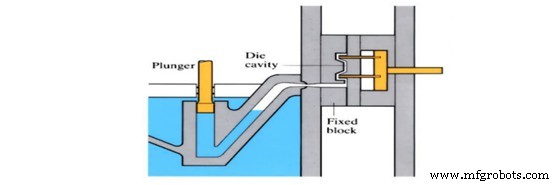

3. Piston

Le piston produit la pression qui injecte le métal fondu de la chambre de soufflage dans le moule. Selon le type de machine, elle peut être automatisée.

4. Composants chauffants

Les composants chauffants sont l'élément chauffant, le thermocouple et la chambre de soufflage (emplacement du métal en fusion). Ils fonctionnent en chauffant le métal tout en stockant et en maintenant la température du métal en fusion. Les composants de chauffage sont absents du système de chambre froide.

5. Colonne montante

Il agit comme un passage pour le métal en fusion dans le moule moulé sous pression.

Comment fonctionne le processus de moulage sous haute pression ?

La plupart des passionnés de moulage sous pression s'accordent à dire que le HPDC comporte quatre processus :la préparation du moule, l'injection, l'éjection et le traitement post-moulage. Vous trouverez ci-dessous tout ce que vous devez savoir sur le fonctionnement du processus :

Étape 1 :Préparation du moule

La préparation du moule comprend le nettoyage du moule pour éliminer les impuretés qui peuvent affecter la qualité de la fonte métallique. En outre, il comprend la lubrification des parois intérieures du moule pour faciliter l'éjection du moule et la régulation de la température.

Étape 2 :Injection

Cette étape consiste à injecter le métal en fusion dans le moule. Cependant, la méthode d'injection dépend du système d'injection de la machine. Il existe deux systèmes :chambre chaude et chambre froide. Vous trouverez ci-dessous une explication des deux méthodes.

Système d'injection à chambre chaude

Le système d'injection à chambre chaude convient au travail avec des métaux à bas point de fusion tels que le zinc, le magnésium et le plomb. Il s'agit de faire fondre la pièce métallique dans la machine et d'injecter le métal en fusion dans le moule.

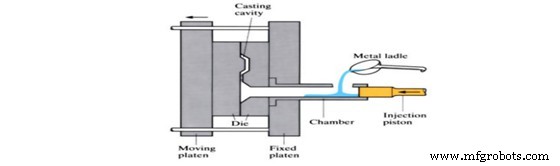

Système d'injection à chambre froide

L'injection en chambre froide consiste à verser le métal en fusion dans la chambre de soufflage avant de l'injecter dans le moule. Le système convient aux matériaux contenant des métaux à point de fusion élevé, tels que l'aluminium et le laiton. En raison du point de fusion élevé du matériau, il est nécessaire de le faire fondre en dehors du système.

Vous trouverez ci-dessous quelques points clés sur les deux systèmes :

- Le système d'injection de la chambre chaude est plus rapide grâce à l'étape supplémentaire de chauffage du métal du système de la chambre froide.

- La chambre chaude utilise moins de pression (1 000 à 5 000 psi), contrairement aux 1 500 à 25 000 psi de la chambre froide.

- Le système à chambre froide peut utiliser une injection horizontale ou verticale, tandis que le système à chambre chaude utilise uniquement une injection horizontale.

- Le système d'injection à chambre chaude convient à la fabrication de petites pièces complexes en raison des restrictions de taille de la machine.

Étape 3 :Retrait de la pièce

En refroidissant, le métal fondu se solidifie. Ensuite, l'opérateur utilise l'éjecteur pour libérer la cavité du moule et faire sortir les moulages solidifiés.

Étape 4 :Découpage

La coupe est nécessaire pour enlever le matériau supplémentaire trouvé sur le moulage et le moule. Il existe de nombreuses façons de couper les matériaux supplémentaires. Les plus courants incluent l'utilisation d'une matrice de découpe et d'une scie. Les matériaux supplémentaires sont réutilisables et recyclables. En conséquence, le processus est rentable.

Avantages des moulages sous haute pression

Le moulage sous haute pression a de nombreuses applications industrielles en raison de ses avantages. Vous trouverez ci-dessous quelques raisons pour lesquelles vous devriez envisager d'utiliser le processus pour votre projet :

1. Taux de production plus élevés

L'étape d'injection est l'étape HPDC la plus cruciale et elle est rapide. Par conséquent, HPDC a un taux de production élevé. Par conséquent, le processus est important dans le prototypage rapide, en particulier pour la fabrication à grand volume. Il est également plus rapide que LPDC et d'autres méthodes de coulée.

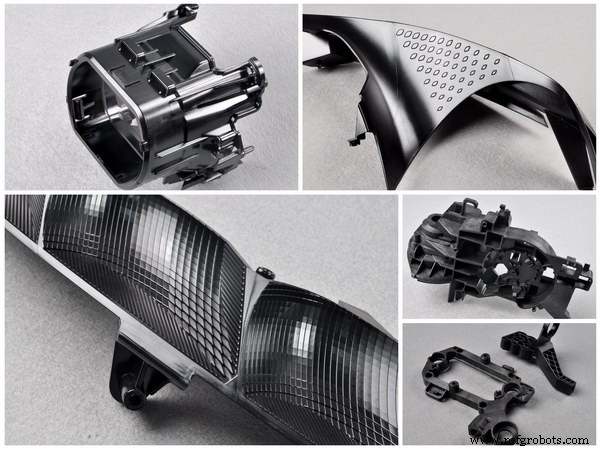

2. Moulage sous haute pression de qualité

Les moulages sous pression fabriqués à l'aide de HPDC ont une précision dimensionnelle élevée, une bonne finition de surface et une excellente uniformité. Ils conservent également les propriétés mécaniques du matériau d'origine et nécessitent rarement un usinage supplémentaire.

3. Produits à paroi mince

Le moulage sous haute pression peut obtenir une épaisseur de paroi mince inférieure à 0,40 mm. De plus, il permet d'ajouter des inserts (ou des pièces co-cast), réduisant ainsi le nombre de composants lors de l'assemblage.

4. Réalisez une conception complexe

HPDC convient à la fabrication de produits avec des formes de moules complexes en raison de la flexibilité de la conception des moules. Grâce à la flexibilité, il est plus facile d'assembler les pièces produites.

5. Matrices durables

Les moules moulés sous pression utilisés dans HPDC sont très durables, ce qui les rend utiles dans plusieurs cycles de production. En raison de leur durabilité, il y a une réduction des moulages sous pression par coût unitaire.

Quand ne devriez-vous pas envisager le moulage sous haute pression ?

Bien que le HPDC présente des avantages uniques, il existe deux situations où il n'est pas idéal. Si vous appartenez à cette catégorie, assurez-vous de parler à une entreprise de prototypage rapide des processus de fabrication possibles. Vous pouvez vérifier ici les avantages et les inconvénients du moulage sous pression.

Présence d'air

HPDC n'est pas le bon matériau pour les produits qui ne doivent pas avoir de poches d'air. En raison de la haute pression utilisée, un emprisonnement d'air dans le moule peut se produire pendant l'étape d'injection. En conséquence, cela conduira à la porosité, et ces pièces ne doivent pas subir de traitement thermique car cela peut provoquer des cloques en surface. Si vous pensez toujours que le moulage sous pression est la bonne méthode, vous pouvez passer au moulage sous pression à basse pression.

Coûts de démarrage initiaux

La mise en place d'une machine HPDC personnelle nécessite un investissement énorme. Une raison pour laquelle de nombreuses personnes et entreprises envisagent de sous-traiter à un service de moulage sous pression.

Application du processus de moulage sous pression à haute pression

HPDC a de larges capacités industrielles d'où ses applications dans les industries suivantes :

1. Industrie automobile

L'industrie automobile utilise le HPDC pour fabriquer des blocs moteurs, des carters de boîtes de vitesses, des supports de moteur et d'autres pièces structurelles de véhicules. Ces pièces ont une conception complexe et nécessitent une grande précision. De plus, ils conviennent en raison de leur compatibilité avec des matériaux tels que l'aluminium et le magnésium

2. Industrie médicale

Les pièces médicales telles que les équipements d'imagerie à haute production et les pompes à perfusion sont fabriquées à l'aide des machines HPDC. C'est le processus préféré en raison de sa productivité, de la compatibilité des matériaux et du besoin de compatibilité avec la conception complexe du produit.

3. Industrie aérospatiale

L'industrie aérospatiale utilise également le HPDC pour fabriquer des produits tels que des pièces de moteur. Ici, le moulage sous haute pression du zinc, du magnésium et de l'aluminium est courant en raison de leurs propriétés.

Dois-je sous-traiter ou acheter une machine de coulée sous pression ?

Le choix entre l'externalisation et l'achat d'une machine HPDC dépend de votre entreprise, de la taille du projet et des capacités d'investissement.

Les petites et moyennes entreprises devraient sous-traiter aux services de moulage sous pression, quelle que soit la taille de leur projet. Pour les grandes entreprises, le désir de maximiser les profits déterminera votre choix car HPDC a un coût de démarrage, de maintenance et d'exploitation élevé.

L'externalisation vers un service de moulage sous pression ne devrait avoir lieu qu'après avoir vérifié plusieurs facteurs, le plus important étant la capacité de fabrication, le prix et la qualité. Chez WayKen, nos usines de fabrication et nos installations de pointe nous permettent de fabriquer des pièces moulées sous pression de haute qualité et rentables. Utilisez notre devis en ligne et obtenez une analyse DFM gratuite. De plus, vous bénéficiez de délais de livraison rapides et de prix compétitifs sur le marché.

Conclusion

Le moulage sous haute pression est un processus de fabrication courant dans les industries utilisant des pièces métalliques solides avec des conceptions complexes. Il offre une facilité d'utilisation, moins de gaspillage de matériel et une rentabilité. Cet article parlait du processus et de son application dans la fabrication de pièces. Avez-vous besoin de pièces métalliques de haute qualité fabriquées par moulage sous pression ? Laissez-nous vous aider à démarrer.

Obtenir un devis gratuitFAQ

Pourquoi utilisez-vous l'usinage CNC pour le moulage sous pression ?

L'usinage CNC est le processus de fabrication de moules le plus courant en raison de sa précision, de sa précision et de sa tolérance élevée. Le moule nécessite un processus qui peut fournir des détails élevés. Ainsi, l'usinage CNC est un processus courant pour la fabrication de moules de coulée sous pression.

Le moulage sous haute pression est-il pour les plastiques ?

Non, vous devez utiliser le moulage par injection pour les polymères plastiques. Le moulage sous pression est un moulage par injection pour les métaux.

Quelle est la différence entre la coulée à haute pression et la coulée par gravité ?

Le moulage à haute pression est un type de processus de moulage sous pression, c'est-à-dire qu'il injecte en utilisant la pression. D'autre part, la coulée par gravité consiste à remplir le moule de métal en fusion sous l'influence de la gravité.

Technologie industrielle

- Durabilité dans le secteur manufacturier - Partie 3

- Comprendre le moulage sous pression

- Rapport :Confiance dans la fabrication à un niveau record

- Qu'est-ce que la fabrication hybride ?

- La valeur du moulage de précision (Partie 2)

- Comprendre le FAI, le PPAP, l'exécution pilote et la production en série dans la fabrication de composants personnalisés

- Comprendre la coulée centrifuge

- Comprendre le moulage sous pression

- Comprendre le moulage de précision