Maintenance productive totale :le lien entre vous et le Japon des années 70

Qu'est-ce que la fabrication automobile japonaise des années 1970 a à vous apprendre sur la gestion d'un service de maintenance aujourd'hui ? Peut être beaucoup. La maintenance productive totale (TPM) n'est que trois lettres courtes, mais il y a des tonnes à regarder et à considérer.

Contexte rapide

Entre 1950 et 1970, les entreprises japonaises ont investi beaucoup de temps et d'attention pour peaufiner la fabrication. Ils ont découvert que la clé consistait à responsabiliser de petits groupes d'employés de première ligne dans des projets d'amélioration. En 1971, Seiichi Nakajima a officialisé cette idée et d'autres sur la maintenance productive totale. La contribution la plus célèbre du Japon aux pratiques de fabrication, le JAT (fabrication juste à temps), découle et dépend des principes et des pratiques TPM.

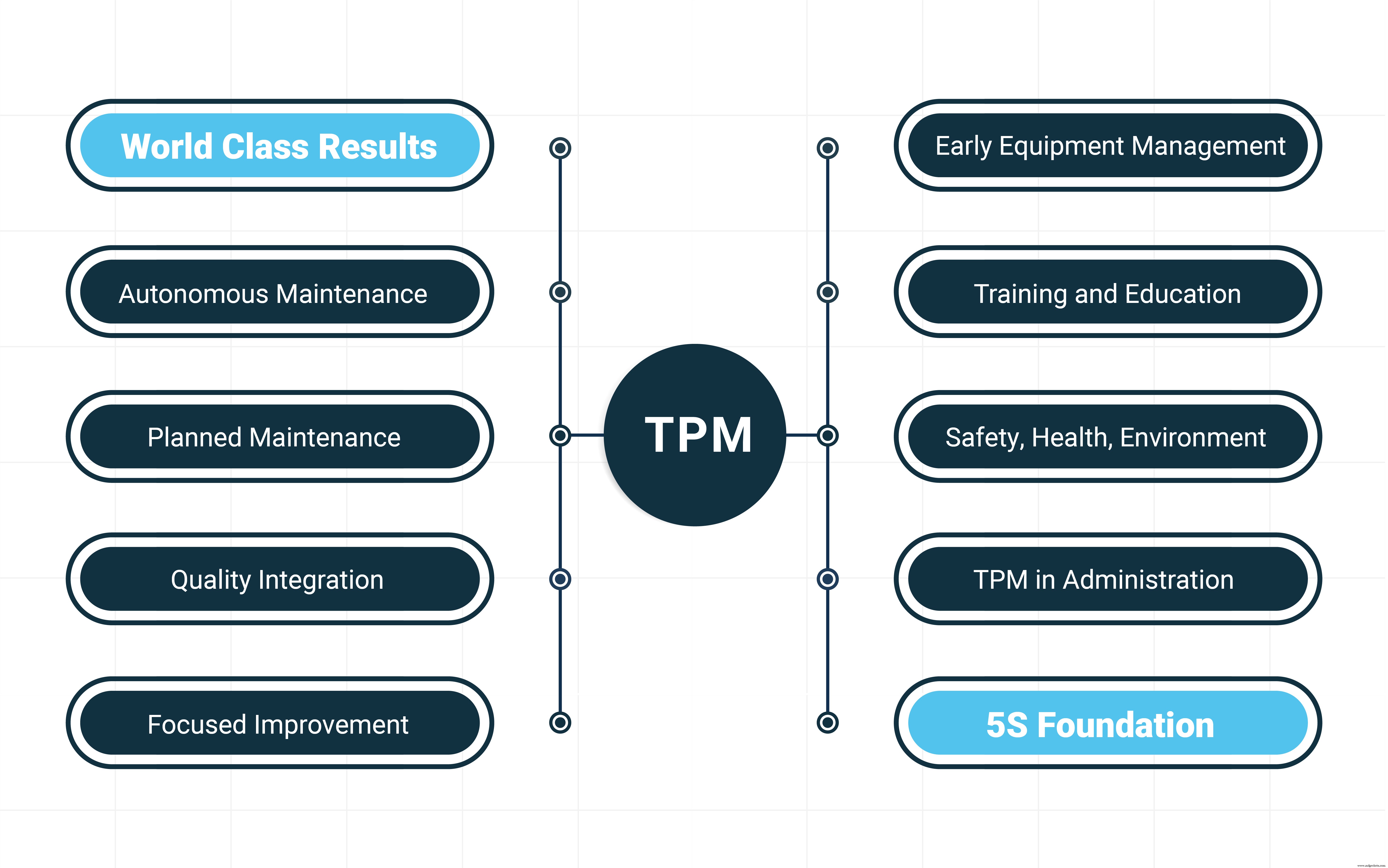

Aujourd'hui, la maintenance productive totale peut être divisée en deux sections, d'abord la fondation 5S, puis les huit piliers. Il vaut la peine de parcourir chaque partie pour avoir une idée de la façon dont le système fonctionne dans son ensemble. Les objectifs de TPM correspondent parfaitement à certains des principaux objectifs de chaque service de maintenance :

- moins de temps d'arrêt

- plus de disponibilité

- moins de stress

- sécurité améliorée

Fondation 5S

Bien que les mots originaux soient japonais et qu'il y ait plus d'une traduction possible pour chacun, ils ont tendance à être présentés comme :

- Trier

- Définir dans l'ordre

- Briller

- Standardiser

- Soutenir/Auto-discipline

Regardons chacun. Gardez à l'esprit qu'ils sont séquentiels et autoréférentiels. Vous devez les faire dans l'ordre, et les étapes ultérieures renvoient aux précédentes.

Trier

Ici, vous parcourez et triez les choses en deux piles, l'une des choses à garder dans la zone et l'autre à déplacer ou à jeter.

Cela rend tout moins encombré et l'encombrement vous ralentit. Lorsque vous recherchez une pièce, vous pouvez la trouver plus rapidement lorsqu'il y a moins d'autres pièces autour d'elle. Pourquoi est-il si difficile de trouver une aiguille dans une botte de foin ? C'est à cause de tout le foin.

En plus de rendre tout plus rapide, cela peut aussi rendre tout plus sûr. Si le sol autour d'un actif est dégagé, vous remarquerez les fuites beaucoup plus rapidement. Les inspections visuelles sont plus faciles et les problèmes deviennent détectables plus tôt lorsqu'il y a moins de choses autour, bloquant votre vue.

Définir dans l'ordre

Une fois que vous vous êtes débarrassé de tout ce dont vous n'avez pas besoin, vous devez organiser ce que vous faites. Vous devez placer les outils et les matériaux dans des emplacements qui prennent en charge votre flux de travail. Par exemple, placez les outils sur l'établi dans l'ordre dans lequel vous les utiliserez. Si vous n'utilisez pas toujours les mêmes outils dans le même ordre, placez-les de façon à ce qu'ils soient faciles à trouver.

Un grand avantage à cela est qu'il devient vraiment facile de voir quand quelque chose manque. Si toutes vos clés sont disposées le long d'un mur par ordre de taille, vous saurez instantanément quand il en manque une.

Fondamentalement, cette étape consiste à "Une place pour chaque chose, et chaque chose à sa place".

Briller

Maintenant que tout est bien configuré, vous devrez vous battre pour que cela reste ainsi. L'étape de la brillance consiste à prendre régulièrement le temps de nettoyer et de s'assurer que tout est à sa place. Pendant le nettoyage, vous devez également inspecter les outils et les machines pour vous assurer que tout fonctionne correctement.

Standardiser

Ici, vous allez aller plus loin pour vous assurer que votre travail acharné ne se défait pas avec le temps en créant des politiques formelles et un calendrier défini pour les trois premières étapes. Par exemple, vous pouvez définir des politiques sur qui est responsable de quelles zones, puis programmer les 15 dernières minutes de chaque quart de travail pour "briller".

Soutenir/Auto-discipline

La gestion descendante autoritaire a tendance à fonctionner jusqu'à ce que le gestionnaire rentre chez lui pour la journée. Pour que le système 5S fonctionne vraiment, vous aurez besoin de l'adhésion des employés. À cette étape, vous pouvez organiser des séances de formation qui aident les travailleurs à comprendre les avantages du système. Vous pouvez également recueillir les commentaires des employés ; les travailleurs seront plus enthousiastes à l'idée de mettre en œuvre un système qu'ils ont aidé à développer.

Maintenant que nous avons la fondation, regardons les huit piliers. Ils sont un peu moins interconnectés que les 5S. Vous pouvez faire n'importe lequel sans les autres, et vous pouvez les faire dans n'importe quel ordre.

Huit piliers de la maintenance productive totale

Si le TPM est le toit et les 5S sont la fondation, les parties suivantes des piliers se tiennent sur la fondation, soutenant le toit.

Maintenance autonome

En regardant la phrase maintenant, on pourrait penser qu'il s'agit d'intelligence artificielle dans la GMAO et de robots pensants. Mais rappelez-vous que le système a été officialisé dans les années 50 et qu'à l'époque, il faisait référence à la pratique selon laquelle les opérateurs assumaient la responsabilité du nettoyage, de l'inspection et de la lubrification de routine de leur équipement. Au lieu du service de maintenance, les opérateurs étaient responsables de tous les petits PM associés aux équipements.

Un grand avantage est qu'il augmente la connaissance des opérateurs des machines sur lesquelles ils travaillent. Il est important de savoir que l'on ne s'attend pas à ce qu'ils deviennent des experts. En y pensant en termes de possession d'une voiture, ils sauraient comment vérifier l'huile (mais pas la changer) et ajouter de l'air aux pneus. Donc, si quelque chose ne va pas avec l'équipement, ils vont le remarquer assez rapidement. Aussi, parce qu'ils sont capables de s'occuper des petites choses, les techniciens du service de maintenance, qui sont de véritables experts, consacrent leur temps précieux à des réparations plus importantes et plus complexes. Revenons à l'analogie avec la voiture, votre mécanicien devrait vérifier les joints et régler le ralenti. Si vous les faites passer l'aspirateur sur le siège arrière et mettre de l'air dans les pneus, vous perdez leur temps et leur talent. Vous gaspillez également votre argent.

Maintenance planifiée

Celui-ci est facile à expliquer. C'est juste de la maintenance préventive sous un autre nom.

L'un des avantages est que vous pouvez planifier la maintenance préventive pendant les périodes de pointe. Au lieu de voir la ligne s'arrêter au milieu du premier quart de travail avec une panne catastrophique, vous pouvez faire effectuer vos inspections et vos remplacements de routine entre le deuxième et le troisième quart de travail, lorsque les choses sont relativement plus calmes.

D'autres incluent :

- Réduction des temps d'arrêt

- Accroissement de la disponibilité

- Contrôle des stocks simplifié

- Moins de bons de travail à la demande

Maintien de la qualité

Une grande partie de celui-ci est l'analyse des causes profondes. Au lieu de simplement résoudre un problème, vous déterminez également ce qui l'a causé afin de pouvoir l'éviter à l'avenir.

En règle générale, vous entendrez des gens parler des 5 pourquoi lors de ce type d'analyse. Il est important de se rappeler qu'il n'y a pas 5 pourquoi. Au lieu de cela, l'idée est de demander "pourquoi" cinq fois pour aller à la racine du problème. Et nous devons trouver la racine; sinon, nous perdons notre temps à parcourir une liste interminable de symptômes récurrents.

Par exemple, disons que le problème est que votre voiture ne démarre pas.

Un :"Pourquoi la voiture ne démarre-t-elle pas ?"

Réponse :la batterie est morte.

Deux :"Pourquoi la batterie est-elle déchargée ?"

Réponse :l'alternateur ne fonctionne pas.

Trois :"Pourquoi ne fonctionnait-il pas ?"

Réponse :la ceinture était cassée.

Quatre :"Pourquoi la ceinture a-t-elle été cassée ?"

Réponse :Il a dépassé sa durée de vie utile depuis longtemps.

Cinq : "Pourquoi y avait-il encore une vieille courroie sur l'alternateur ?"

Réponse :La voiture n'était pas entretenue conformément aux recommandations du constructeur.

Est-ce toujours cinq ? Pas toujours; cinq n'est qu'une bonne règle empirique.

Amélioration ciblée

Honnêtement, je ne sais pas pourquoi celui-ci est appelé amélioration ciblée. C'est peut-être parce que le travail est effectué par de petits groupes d'employés. C'est peut-être de là que vient l'idée de concentration.

Il est tout aussi logique de l'appeler "amélioration généralisée". Les équipes peuvent être composées d'employés de haut en bas de l'échelle de l'entreprise. Deux autres mots importants sont progressifs et proactifs. Le progrès ne se fait pas à pas de géant. Au lieu de cela, de petits changements sont constamment examinés et testés. De plus, les équipes cherchent à améliorer les processus avant que les problèmes ne surviennent.

Gestion précoce des équipements

Quand est-il le plus cher de faire fonctionner une machine ? Est-il proche de la fin de sa vie utile ? C'est logique, car c'est à ce moment-là que vous aurez le plus de chances d'avoir de nombreuses réparations coûteuses.

Mais c'est aussi cher au départ. Il y a le coût de l'installation. Ensuite, il y a le coût des pannes causées par une erreur de l'opérateur. N'oubliez pas que les nouvelles machines prennent du temps à comprendre. Et il faut aussi du temps pour comprendre comment les réparer, donc tout travail effectué peu de temps après le déploiement sera un peu lent. Et le temps c'est de l'argent.

La gestion précoce des équipements tente d'anticiper ces coûts en travaillant avec les opérateurs et les services de maintenance pour développer des machines faciles à réparer et conviviales. Quelque chose d'aussi simple que le placement de panneaux d'accès pourrait économiser d'innombrables heures sur la durée de vie d'un actif ou d'un équipement.

Enseignement et formation et TPM administratif &bureautique

Pour gagner du temps et de l'espace, combinons ces deux en un. Fondamentalement, l'idée ici est de diffuser les concepts et les pratiques de TPM auprès du personnel de première ligne et du front-office. En vous assurant que tout le monde connaît les concepts, vous augmentez vos chances qu'ils les appliquent.

Conditions environnementales de sécurité sanitaire

En voici un autre facile à deviner rien qu'en regardant le nom. Les équipes travaillent ensemble pour accroître la sécurité et réduire les risques dans l'ensemble des installations. Non seulement les machines sont plus sûres avec des protections et des interrupteurs d'arrêt, mais les opérateurs et les techniciens sont également plus sûrs avec une protection personnelle telle que des casques de sécurité.

Qu'est-ce que tout cela signifie pour moi ?

Peut être un peu ou beaucoup. Bien que vous ayez besoin d'embrasser tous les aspects de TPM pour en tirer le maximum d'avantages, il est également possible de le considérer comme un restaurant buffet. En matière de logiciel de maintenance préventive, prenez ce qui vous plaît et ne vous souciez pas du reste.

Par exemple, la prochaine fois que votre entreprise envisage d'investir dans de nouveaux actifs ou équipements, vous pouvez vous assurer que le service de maintenance a son mot à dire dans le processus de sélection. Ou, comme autre exemple, vous pouvez appliquer tout ou partie des 5S à la pièce où vous conservez vos pièces de rechange. C'est à vous de trouver et d'appliquer les idées qui conviennent le mieux à votre situation actuelle.

Vous pouvez également simplement adopter l'esprit de la maintenance productive totale, qui est l'idée que le progrès continu est possible et que vous avez plus de chances de réussir lorsque différents départements travaillent ensemble.

Technologie industrielle

- Circuits du diviseur de courant et formule du diviseur de courant

- Différences entre les agents en douane mexicains et américains

- Quelles sont les différences entre l'entretien et les réparations ?

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- Maintenance productive totale et IoT industriel

- Différences entre maintenance préventive et corrective

- Total Productive Maintenance :un levier de performance ?

- Les différences entre le fraisage CNC et le tournage CNC

- Tournage et fraisage CNC :comprenez-vous la différence entre eux ?