Résoudre les 4 principaux défis pour les départements de fabrication et les ateliers de travail

Lire cet article en :Deutsch (Allemand)

Que votre équipe de fabrication soit le département dédié à l'ensemble de votre organisation ou un atelier de travail desservant un plus large éventail de clients, il existe des défis communs à la gestion d'une opération efficace et rentable. Le problème sous-jacent est celui du temps limité. Si le temps n'était pas un problème, chaque projet pourrait recevoir une attention et des ressources illimitées de la part des départements de fabrication ou des ateliers de travail.

Ce n'est bien sûr pas la réalité que nous partageons tous. Le temps est extrêmement rare et opérer avec une efficacité maximale est primordial pour rester compétitif.

Dans cet article, nous examinerons de plus près les quatre principaux défis auxquels sont confrontés les départements de fabrication et les ateliers et comment le choix du bon logiciel de fabrication peut aider votre équipe à libérer tout son potentiel en termes de vitesse, de productivité et de qualité.

1. Réduction des délais de livraison

C'est la première question que chaque client veut savoir :dans combien de temps puis-je l'obtenir ? Quand mes pièces seront-elles prêtes ? La pression pour condenser les calendriers de livraison est incessante, pour une bonne raison. Chaque minute que les équipes peuvent économiser est une autre minute disponible pour terminer un autre projet. Mais c'est plus facile à dire qu'à faire, surtout pour les pièces plus complexes.

L'automatisation offre un moyen éprouvé d'accélérer les processus de conception et de fabrication. Transformer des étapes manuelles en étapes automatiques permet de gagner du temps sur le moment et rend ces processus plus cohérents et reproductibles. Cela réduit encore le risque d'erreurs, ce qui vous fait gagner du temps que vous consacreriez normalement à des retouches.

Fusion 360 comprend une gamme d'outils de programmation automatisés pour réduire les délais de livraison. L'un d'eux est la reconnaissance des trous, qui détecte les profils de trous et les programme automatiquement. Cette fonctionnalité accélère considérablement les décisions qu'un humain aurait prises auparavant. Comme avantage supplémentaire, l'automatisation de la reconnaissance des trous offre le même résultat, peu importe qui programme la machine. Vous pouvez désormais avoir des changements plus flexibles sans perdre de cohérence.

Les opérations de trajectoire d'outil telles que Raide et Peu profonde automatisent la finition des surfaces de forme libre en détectant automatiquement la pente de la surface et en appliquant la stratégie optimale. Même lorsque les pièces deviennent plus complexes, l'évitement automatique des collisions garantit que les pièces sont usinées avec la gamme complète des capacités 5 axes. Cela vous permet d'utiliser des outils plus courts et plus rigides qui offrent une finition de meilleure qualité.

Les outils de collaboration intégrés peuvent encore réduire les délais de livraison, car les programmeurs CNC sont automatiquement avertis si une nouvelle version de la pièce est disponible. Les trajectoires d'outils peuvent être rapidement régénérées pour la nouvelle conception, ce qui permet de gagner du temps sur les retouches ou reprogrammations importantes.

2. Maximiser l'utilisation de la CNC

Le dicton dit que si la machine ne tourne pas, vous ne gagnez rien. Les départements de fabrication et les ateliers veulent s'assurer que chaque machine est utilisée dans toute sa mesure, avec une efficacité optimale. Cela vous aide à obtenir le meilleur retour sur investissement.

Cette dynamique est plus critique pour vos machines les plus chères, à savoir celles à 5 axes produisant généralement les pièces les plus complexes. Les enjeux sont plus élevés à tous égards avec ces machines car toute erreur - dans le programme, l'exécution ou la pièce - est beaucoup plus coûteuse à corriger.

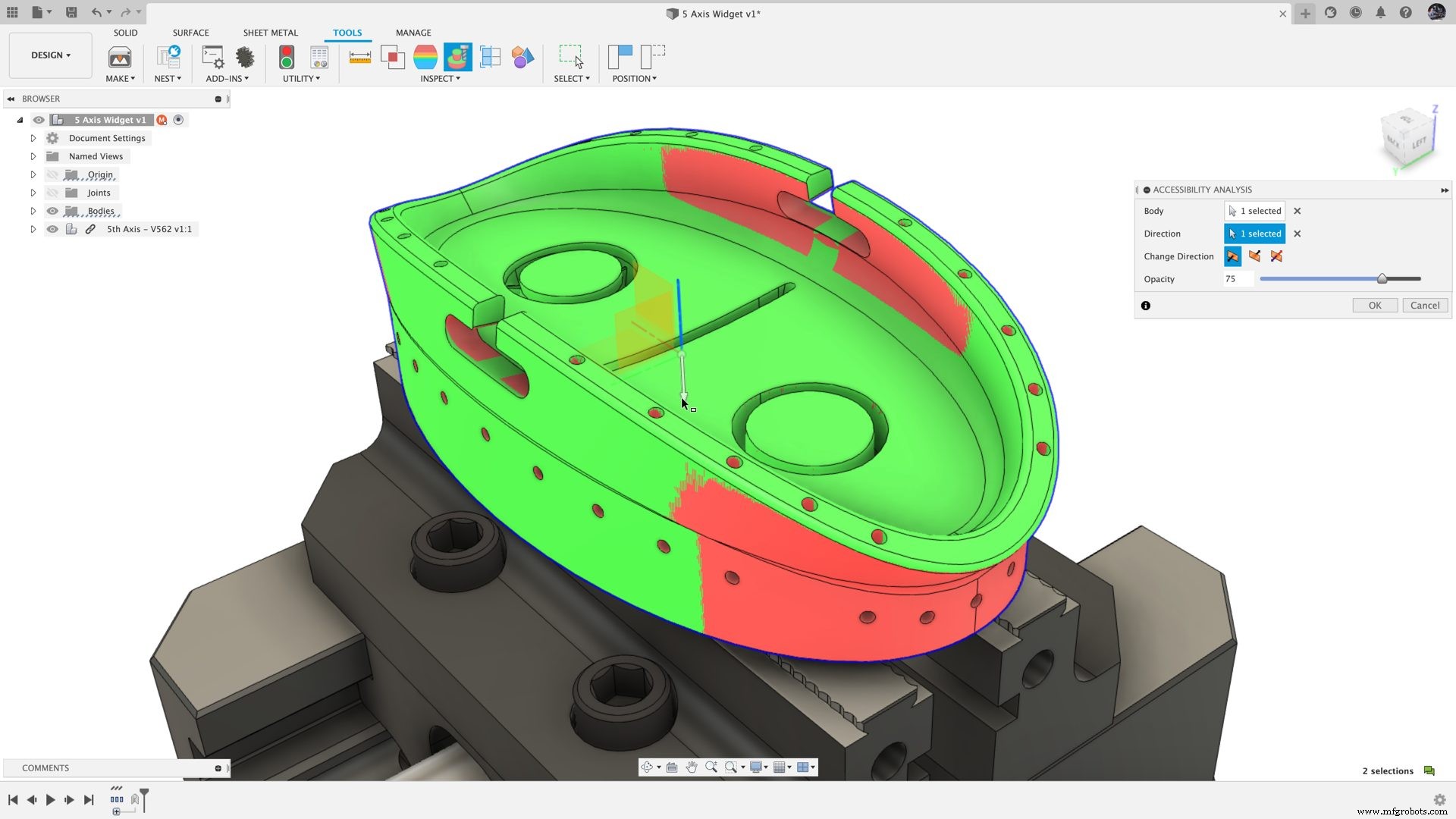

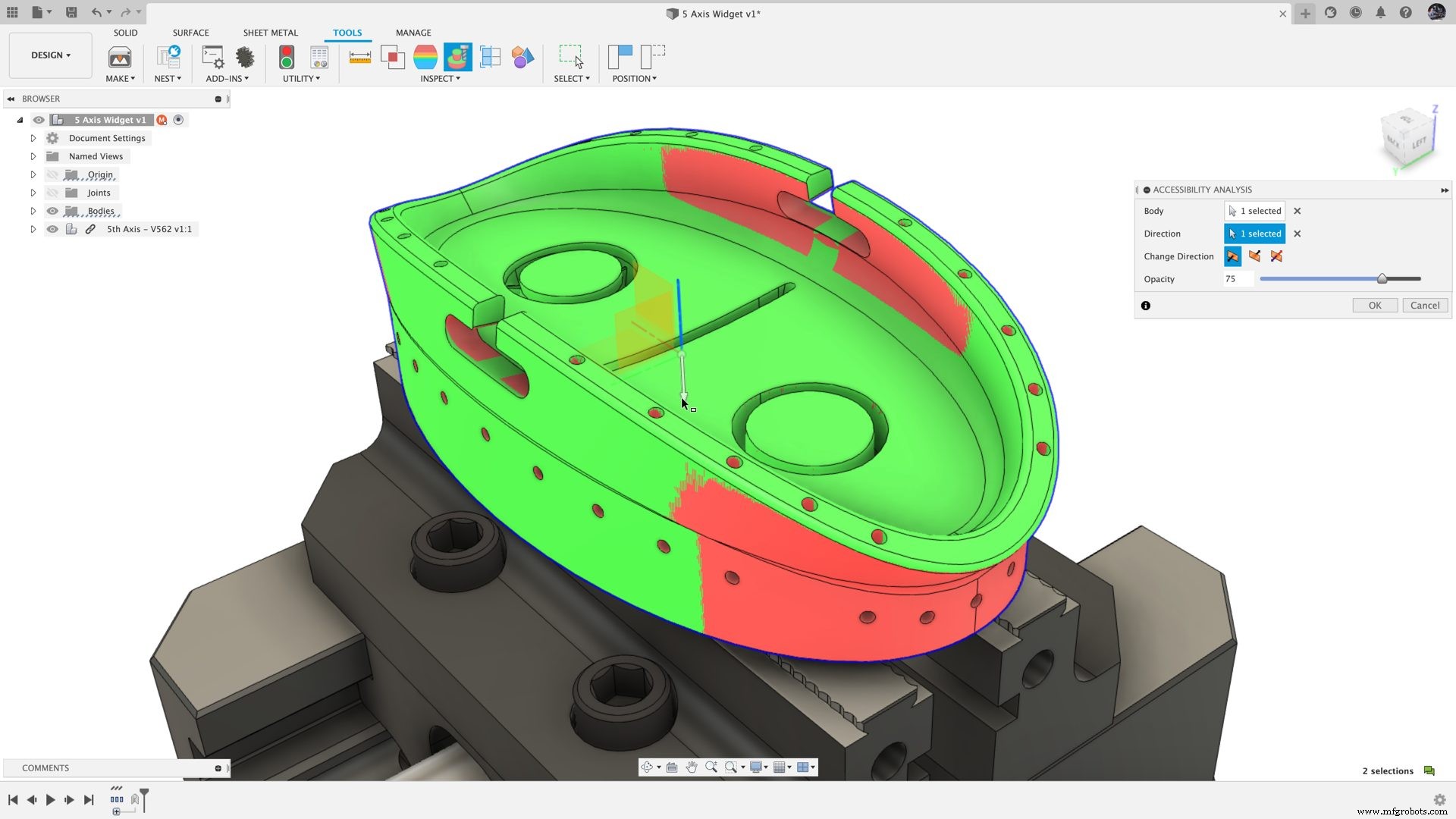

Fusion 360 aide les équipes de fabrication à produire un code CN sûr, fluide et prévisible qui maximise la disponibilité de la broche. Cela commence par l'ombrage de l'analyse d'accessibilité qui crée une référence visuelle rapide et indique si une pièce peut être entièrement usinée à partir d'une seule direction. Cette fonctionnalité accélère les décisions qui doivent être prises concernant l'orientation et la fixation de la pièce afin que vous puissiez commencer l'usinage plus tôt.

Pour réduire les coûts de montage et vous aider à produire des pièces avec moins de configurations, l'usinage positionnel multi-axes, tel que 3+2, est efficace et facile à utiliser. Les directions d'axe d'outil sont faciles à sélectionner et à calculer rapidement avec des modèles efficaces et des options de commande pour l'usinage en plusieurs parties sur des pierres tombales.

Pour les pièces les plus complexes, Fusion 360 garantit l'utilisation d'outils plus courts et plus rigides pour réduire les vibrations et améliorer la qualité de surface lors de la finition. Ceci est accompli avec une large sélection d'options de parcours d'outil et de méthodes d'inclinaison telles que l'avance, le décalage et l'inclinaison latérale. Ces options signifient également que vous pouvez couper avec le côté de l'outil et profiter de toute sa longueur de goujure.

L'évitement automatique des collisions est essentiel pour maximiser la disponibilité. Avec Fusion 360, les pièces peuvent être programmées avec une direction d'outil principale. La verticale commence par l'alignement typique de l'outil sur l'axe Z. Vers et depuis un point ou une courbe pointent l'axe de l'outil vers ou loin de la géométrie sélectionnée. Si une collision est détectée entre la pièce et l'outil ou le porte-outil, l'outil s'éloigne automatiquement de la pièce. Dans les coulisses de cette fonctionnalité, le lissage intelligent permet d'éviter tout mouvement soudain et erratique de la machine tandis que l'axe de l'outil limite le contrôle de la distance d'inclinaison de chaque outil.

Ces fonctionnalités peuvent être bénéfiques dans une grande variété de situations pour les ateliers de travail et les départements de fabrication. Peut-être que vos programmeurs CNC passent à une machine plus récente et plus puissante à partir d'un modèle plus ancien mais fiable. Ou un programmeur junior doit commencer à programmer des pièces plus complexes. Ils raccourcissent essentiellement la courbe d'apprentissage, permettant aux programmeurs de gagner en compétence et d'atteindre une productivité maximale plus rapidement.

3. Amélioration de la qualité des pièces

Avec toutes ces discussions sur la production de pièces plus rapidement et plus efficacement, il est important de prendre une respiration et de noter que toute amélioration de la vitesse n'aura aucun sens si elle entraîne une mauvaise qualité des pièces. Tout problème de qualité compromettra la rentabilité de votre département de fabrication. Pire encore, si ces problèmes persistent, ils peuvent nuire à votre réputation dans l'industrie. Le maintien de la qualité est donc un défi constant.

C'est pourquoi Fusion 360 inclut des fonctionnalités axées sur le maintien d'une qualité et d'une cohérence élevées des pièces. À savoir, les opérations de palpage montées sur broche qui vous permettent d'effectuer une configuration et une vérification de pièce automatisées.

Pour commencer, la configuration comprend tout le travail manuel requis pour placer le matériau de stock sur la machine et localiser l'origine du système de coordonnées de travail. Faire cela manuellement nécessite de faire avancer soigneusement la machine et de chronométrer l'emplacement pour obtenir la position la plus précise. Ce n'est pas seulement difficile et chronophage, mais cela peut varier d'une personne à l'autre. Ce processus ne devient que plus complexe lors de l'usinage de pièces moulées ou d'autres composants partiellement fabriqués.

Avec Fusion 360, la configuration, la programmation et la vérification sur la machine sont une seule et même expérience. Vous pouvez configurer et vérifier rapidement et avec précision votre matériau de stock, vos composants de processus et vos pièces finies directement sur la machine, puis créer les parcours d'outil nécessaires. Le tout sans quitter Fusion 360.

Pour les cas où il est difficile d'aligner les pièces avec les méthodes traditionnelles, l'alignement des pièces offre un flux de travail rapide et simple. Lors de la configuration de la pièce, la séquence de mesure est post-traitée en tant que code NC et exécutée sur la machine. Les résultats sont relus dans Fusion 360 pour générer automatiquement l'alignement des pièces. Ceci est particulièrement utile pour les pièces irrégulières et non prismatiques, telles que les pièces moulées ou les pièces additives difficiles à localiser manuellement. Il est également avantageux lors de l'usinage de pièces plus grandes et plus lourdes physiquement difficiles à manœuvrer. Parce que le processus est automatisé, il est cohérent d'un programmeur à l'autre.

Un autre point de vulnérabilité pour la qualité des pièces se produit lorsque vous devez retirer la pièce de la machine pour l'inspecter. Si ou quand il est temps d'effectuer des opérations ultérieures, la pièce doit être repositionnée à nouveau. Ceci est difficile à répéter exactement et peut entraîner des incohérences ou des problèmes de précision, qui peuvent tous deux affecter la qualité de la pièce.

Avec Fusion 360, vous pouvez effectuer la vérification de la pièce sans retirer la pièce, ce qui vous permet de vérifier la précision de la pièce avant de poursuivre l'usinage ou l'inspection finale. Non seulement vous évitez le risque de repositionner la pièce, mais vous détectez des variations inattendues et y remédiez plus tôt.

4. Combler le déficit de compétences

Le déficit de compétences affecte différemment les départements de fabrication et les ateliers de travail, mais ce défi est toujours en arrière-plan. Vous pouvez avoir un manque de compétences car votre boutique se développe rapidement et ajoute de nouvelles personnes avec moins d'expérience. Ou vous pouvez avoir des membres qualifiés de l'équipe qui prennent leur retraite et qui emportent avec eux une grande quantité de connaissances institutionnelles.

Dans tous les cas, le problème en est un de transfert de connaissances. Idéalement, vous souhaitez trouver des moyens de capturer l'expérience collective et l'intuition des membres de votre équipe les plus qualifiés et de rendre ces informations plus accessibles à tous dans le magasin.

La collaboration dans le magasin se produit souvent malgré, plutôt qu'à cause du logiciel utilisé. Fusion 360 peut aider à relever ce défi en modifiant la façon dont les équipes de fabrication stockent et partagent les données et les meilleures pratiques.

Par exemple, Fusion 360 vous permet de stocker des détails de fabrication importants et les meilleures pratiques sous forme de modèles d'usinage que vous pouvez partager dans l'ensemble du département ou de l'atelier. L'accès à des modèles éprouvés améliore la cohérence de la programmation pour un large éventail de travaux. Cela permet également aux travailleurs moins expérimentés d'atteindre leur productivité maximale plus rapidement.

Toutes ces données sont stockées et partagées dans le cloud. L'accès connecté facilite l'obtention des informations dont vous avez besoin où que vous soyez, que ce soit sur un ordinateur de bureau ou un appareil mobile.

La collaboration dans le cloud améliore également le flux de travail entre les concepteurs, les ingénieurs et les opérateurs de machines dans les départements de fabrication et les ateliers. Par exemple, lorsque le service de conception publie une conception mise à jour, le service de fabrication peut accéder au modèle dans le cloud et commencer à le préparer pour la fabrication. Les actifs partagés tels que les appareils, les outils, les post-processeurs, les feuilles de configuration et même le code NC peuvent également être stockés dans le cloud.

De cette façon, tout le monde dans l'atelier, quelle que soit son expérience, a un accès facile aux données dont il a besoin pour travailler plus efficacement. Les programmeurs peuvent partager des fiches de configuration avec les opérateurs. Les opérateurs peuvent mettre à jour les bibliothèques d'outils cloud pour les programmeurs. Les concepteurs peuvent communiquer les modifications de conception aux programmeurs. Les équipes d'assemblage peuvent recevoir des instructions sur l'assemblage des luminaires. Et tout le monde peut être sûr qu'il consulte les données les plus récentes.

Découvrez Fusion 360

En tant que plate-forme de conception, d'ingénierie et de fabrication basée sur le cloud, Fusion 360 offre aux départements de fabrication et aux ateliers un meilleur moyen de relever ces défis et bien d'autres. L'un des aspects les plus importants est l'extension d'usinage, qui étend les outils disponibles aux ingénieurs et aux opérateurs pour inclure des fonctionnalités puissantes sur une base flexible, de sorte que vous ne payez que ce dont vous avez besoin.

Découvrez comment Fusion 360 peut aider votre département de fabrication ou votre atelier à fonctionner plus efficacement dans ce webinaire ou sur notre site pour les départements de fabrication. Ensuite, téléchargez Fusion 360 dès aujourd'hui.

Technologie industrielle

- Transformation numérique dans la fabrication – Les accélérateurs et la feuille de route pour les fabricants

- Les cinq principaux problèmes et défis de la 5G

- Les trois principales priorités des entreprises de fabrication en 2019

- Pourquoi l'adaptabilité est essentielle pour la fabrication essentielle pendant la pandémie de COVID-19

- Cinq principaux défis et solutions logistiques pour l'industrie manufacturière

- Les 5 principaux défis de fabrication en 2018

- Les enjeux et opportunités du « Tout Digital » pour le Système de Management de la Qualité (SMQ)

- Comment rationaliser votre fabrication et votre expédition

- Comprendre les avantages et les défis de la fabrication hybride