Numérisation de la gestion des opérations dans l'industrie de process

Préface :La sécurité d'utilisation est la principale préoccupation de l'industrie de transformation

Les raffineries et les usines pétrochimiques manipulent divers matériaux et procédés dangereux. La nature 24 heures sur 24, 7 jours sur 7 de leurs opérations pose d'immenses défis en matière de sécurité, de conformité et de fiabilité. Bien que l'accent soit mis en permanence sur la compétitivité, la qualité des produits et le respect des exigences de la société en matière de flux d'approvisionnement régulier, l'objectif primordial de chaque usine est de fonctionner de manière sûre et durable pour l'environnement.

Numérisation dans l'industrie de transformation :une voie à suivre définitive

Au cours des cinq à dix dernières années, une grande variété de parties prenantes ont suscité beaucoup d'intérêt pour les caractéristiques de l'industrie 4.0 telles que l'automatisation, le déploiement de la robotique, l'IIoT, la blockchain, le cloud computing et les intégrations IT/OT. Les grandes entreprises ont déployé des processus métier automatisés avec des systèmes de gestion de données robustes, des analyses préventives et prédictives, des jumeaux numériques, etc. Des entreprises telles que Shell, Exxon, BP, Reliance et Aramco ont déployé ces types de technologies de manière assortie et/ou intégrée pour des avantages globaux. Les projets ont couvert des domaines tels que l'amélioration de la production, la gestion agile des opportunités d'amélioration des bénéfices (PIO), la satisfaction de la qualité de produit requise avec des cadeaux de qualité minimum et le traitement de matières premières moins chères, par exemple.

De nombreux projets d'automatisation et/ou de numérisation ont également été mis en œuvre pour améliorer la sécurité des procédés, la sécurité au travail, la conformité environnementale, la fiabilité des équipements et des opérations, l'intégrité des usines, etc. Presque toutes les usines ou entreprises ont essayé d'aller de l'avant avec un certain aspect de la numérisation de manière prudente, en tenant compte des coûts et des avantages.

Gestion des opérations

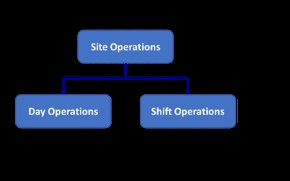

La gestion des opérations d'une usine de traitement peut être divisée en deux secteurs verticaux :les opérations de quart et les opérations de jour. En règle générale, les opérations de quart fonctionnent selon un horaire 24 heures sur 24, 7 jours sur 7. L'objet des opérations de quart est d'exécuter toutes les activités d'une manière sûre et sans faille. Il y a trois aspects à cet objectif, à savoir :

- Faire fonctionner l'usine et l'équipement dans la fenêtre d'exploitation définie à tout moment

- Effectuer toutes les opérations conformément aux procédures définies

- Faire fonctionner l'usine conformément aux plans et aux instructions reçus des opérations quotidiennes

Dans une usine de traitement, généralement environ 40 % de l'équipement rotatif est en veille, le reste étant en mode de fonctionnement. Selon l'état de l'équipement, sa « fenêtre de fonctionnement » est définie et doit être conservée. De même, une centrale en arrêt doit être surveillée et maintenue dans un état d'arrêt défini. Il n'est pas rare de voir, dans une usine à l'arrêt, que des colonnes ont subi des situations de surpression ou que des réservoirs se sont trop remplis, entraînant des événements indésirables.

Un examen rapide des accidents passés dans l'industrie des procédés nous indique que des situations surviennent souvent en raison d'un fonctionnement sans procédure définie ou, parfois, en utilisant une mauvaise procédure.

L'équipe des opérations de quart doit recevoir des plans et des instructions appropriés sous forme écrite pour éviter les erreurs de communication. Le déchargement d'un camion-citerne dans le mauvais réservoir de stockage ou l'envoi du mauvais produit à un client, par exemple, ne sont pas rares lorsque les plans ou les instructions ne sont pas disponibles.

L'objectif des opérations quotidiennes est d'avoir une vision à moyen terme des opérations et de l'aligner sur les plans d'affaires. Les opérations de jour collaborent avec le personnel technique et d'ingénierie et s'assurent que la bonne fenêtre d'exploitation est définie et mise à disposition pour les opérations de quart. Ils s'assurent également que toutes les procédures requises sont disponibles. L'une des tâches quotidiennes des opérations de jour consiste à fournir les plans de production et les instructions d'exploitation à l'équipe de quart.

Les opérations de jour sont également concernées par les compétences requises de l'équipage en contact avec les actifs et disposent d'un programme élaboré pour les définir et les développer.

Outre les opérations postées et de jour, il existe un troisième angle :les opérations de chantier. L'objet des opérations du site est la bonne administration et la bonne gouvernance de tous les programmes et activités de l'ensemble du site. Divers membres du personnel et fonctions de l'organisation veillent à ce que les objectifs généraux du site ou de l'entreprise soient définis et atteints.

Schéma fourni par l'auteur.

Numérisation de la gestion des opérations

Pour aider à atteindre tous les objectifs des opérations de quart, de jour et de site, plusieurs aspects de leur gestion peuvent être pris en compte pour la numérisation.

Numériser la fenêtre d'exploitation

Dans une opération traditionnelle, la fenêtre d'exploitation est conservée sous la forme d'un document Microsoft Excel, Word ou d'un document .pdf. Un tel document est généralement examiné et révisé à un intervalle allant de trois mois à un an. Mais l'usine est gérée avec une fenêtre de fonctionnement qui est intégrée dans le DCS sous la forme d'alarmes, et les opérations d'équipe sont censées fonctionner dans la fenêtre.

Étant donné que les usines de traitement fonctionnent sous plusieurs états et que divers équipements se trouvent à différents états à un moment donné, il est avantageux de définir une fenêtre de fonctionnement pour tous les équipements et processus par rapport à différents états sous une plate-forme numérique. Cet ensemble de données numériques est déployé sur une plate-forme informatique et, lorsqu'il est efficacement intégré au DCS en temps réel, il est garanti que les opérations de quart sont habilitées à examiner la fenêtre d'exploitation définie en temps réel et à exploiter l'usine en conséquence.

Honeywell, Emerson, Yokogawa et d'autres ont développé ces types d'applications informatiques qui peuvent contenir la fenêtre d'exploitation numérique et s'intégrer au DCS. L'Abnormal Situation Consortium, promu par plusieurs sociétés telles que Shell, Exxon, Emerson et Honeywell, a publié une analyse selon laquelle environ 40 % des pannes ou dégradations de l'équipement peuvent être évitées si l'équipement fonctionne tout le temps dans la fenêtre définie. La plate-forme numérique permet aux opérations postées de connaître en permanence la bonne fenêtre d'exploitation et de contrôler l'équipement et les conditions de processus en temps réel.

Numériser les procédures et les listes de contrôle

Les opérations de quart sont fournies avec des procédures d'exploitation standard (SOP). Presque toutes les activités qui sont généralement exécutées en équipe sont documentées sous la forme de SOP. Très souvent, certaines SOP comportent des listes de contrôle. Ces SOP sont généralement disponibles au format Word ou .pdf. Ces SOP sont généralement bien gérées via un puissant système de gestion de contenu sur la plate-forme informatique. Les opérations postées doivent prendre une impression et l'utiliser conformément aux pratiques du site. Les listes de contrôle, une fois remplies, sont conservées ou numérisées et téléchargées dans le système.

Il est possible de numériser les SOP et les listes de contrôle. Les SOP et les listes de contrôle numérisées peuvent être personnalisées pour chaque pièce d'équipement de manière si rigoureuse qu'il est possible de s'assurer que l'utilisation de la mauvaise liste de contrôle ou procédure est évitée pour toute tâche de quart.

Numériser les plans d'exploitation et les instructions

Les consignes d'exploitation sont généralement communiquées par écrit dans un registre disponible dans la salle de contrôle de l'usine. L'équipe de quart doit lire la même chose et signer pour accuser réception.

Lorsque les plans d'exploitation et les instructions sont numérisés, il devient facile de surveiller comment l'équipe de quart a suivi les instructions et quelles difficultés ont été rencontrées lors de l'exécution des instructions ou des ordres. Il est possible d'analyser divers événements et tendances vis-à-vis des instructions de quart de travail, et on peut même "activer" des instructions sous certaines conditions afin d'éviter de dépendre des personnes dans des situations dépendantes du contexte.

Numériser le cadre de compétences

Les compétences du personnel face aux atouts sont perfectionnées en fonction du nombre d'opportunités dans la pratique de diverses tâches. Les tâches de quart de travail impliquent généralement la surveillance de l'état de l'équipement, les changements d'équipement, l'isolement et le transfert de l'équipement, le démarrage et l'arrêt de l'équipement, etc. Le personnel en contact avec les actifs est également le premier sur le terrain à rencontrer des situations d'urgence et à réagir par les actions appropriées.

Dans une pratique traditionnelle, les compétences sont définies et mesurées par rapport au nombre de sessions de formation suivies, au nombre de tests réussis, au nombre d'heures passées sur des simulateurs de formation, etc. Dans un cadre de gestion des compétences numérisé, cependant, il est possible de mesurer le nombre d'opportunités rencontrées par un opérateur particulier, telles que le lavage à contre-courant du banc de filtres, la régénération du lit de tamis moléculaire, l'isolement de l'équipement et le transfert en toute sécurité. Le nombre d'actions réussies et d'erreurs d'exécution peut être suivi numériquement et utilisé pour l'amélioration.

Numériser les opérations du site

Comme mentionné précédemment, l'exploitation du site est une question d'administration et de gouvernance. Cela implique de définir et de gérer des normes, des procédures, des pratiques et des politiques centrales. Il englobe la coordination commerciale; planification et ordonnancement; gestion de l'inventaire; la gestion du matériel; gestion des sous-traitants ; HEURE; conformité réglementaire ; l'engagement des clients, des fournisseurs et de la communauté ; Sécurité; et bien d'autres domaines d'expertise.

La numérisation offre des opportunités d'amélioration de l'efficacité dans de nombreux aspects des opérations du site, en particulier dans la planification de la production et le contrôle des stocks. La numérisation peut aider au contrôle et à l'assurance de la qualité; contrôle des coûts; gestion des catalyseurs, des produits chimiques et d'autres matériaux ; gestion des sous-traitants ; et ainsi de suite.

Pour améliorer la sécurité, divers types d'informations sur la sécurité des procédés peuvent être numérisés, tels que les PFD, les P&ID et les fiches techniques. La numérisation de bout en bout, soutenue par des structures de données robustes de divers processus de gestion de la sécurité des processus (PSM), offrira des avantages à court et à long terme à l'organisation.

Autres avantages de la numérisation

La numérisation de diverses activités de gestion des opérations offre d'immenses avantages. L'un d'entre eux mérite d'être souligné ici est le potentiel de développement de modèles et d'analyses. Les données numérisées peuvent être utilisées pour les diagnostics, les analyses préventives et prescriptives, la prévision de la durée de vie résiduelle des équipements, la prévision des durées de fonctionnement des catalyseurs, le contrôle statistique des processus, etc. Dans de nombreux cas, la numérisation effectuée correctement fournit de meilleures informations sur les capacités et les limites des processus, qui peuvent être utilisées pour une planification plus efficace.

Technologie industrielle

- Usine Bosch :comment placer l'humain au cœur de l'Industrie 4.0

- La prochaine étape de l'Industrie 4.0 :l'analyse basée sur des règles des données de production

- L'industrie chimique a besoin de meilleures technologies pour la gestion des processus

- Comment la technologie IoT supervise les opérations dans l'industrie automobile

- Durabilité :le défi de l'Industrie 4.0

- Industrie 5.0 :la nouvelle révolution

- L'impact du management visuel dans l'industrie

- Industrie :réduire les temps de changement

- En quoi consiste le processus de fabrication ?