Tout compris avec additif

Comment les nouveaux logiciels de programmation et de simulation CAO/FAO peuvent aider à gérer les processus de fabrication additive.

Dans le domaine de la fabrication, les processus de fabrication additive (FA) sont toujours le nouveau venu. Bien que l'additif existe depuis plusieurs décennies, jusqu'à relativement récemment, il a été relégué principalement aux applications de prototypage et à l'utilisation en production à court terme. Cependant, avec les nouveaux procédés d'additifs métalliques, le potentiel de la FA s'est considérablement accru. Il s'est étendu de ce qui était considéré comme une technologie intrigante à un processus de production plus réaliste qui est maintenant plus largement utilisé par les grands fabricants comme GE et Lockheed pour fabriquer des pièces métalliques AM pour les moteurs d'avion et d'autres composants et assemblages critiques. Alors que les processus AM sont devenus plus populaires, de nouveaux logiciels de programmation CAO/FAO et des packages de simulation associés résolvent certains des problèmes liés aux processus couche par couche d'additive, en ajoutant des outils de flux de travail additifs avec une conception générative et des techniques de visualisation 3D et d'optimisation de la topologie beaucoup plus étendues. pour les fabricants. Bon nombre de ces nouveaux progiciels visent également à aider les fabricants avec la nouvelle classe de machines-outils hybrides additives/soustractives.

Rendre l'impossible possible

L'un des principaux objectifs des nouvelles solutions additives est de générer des conceptions bien améliorées. La programmation CAO/FAO en additif peut permettre aux ingénieurs de développement de produits de concevoir plus facilement des pièces qui étaient auparavant considérées comme impossibles à fabriquer. « Autodesk a mis en place un flux de travail complet de bout en bout pour la fabrication additive, de l'optimisation de la conception à la préparation de la construction, la simulation et la post-production, aidant les concepteurs et les ingénieurs à passer du prototypage à la production en série », a déclaré Duann Scott, développement commercial et stratégie, Additive Fabrication et composites, Autodesk Inc. (San Rafael, Californie). "Nous ajoutons maintenant la conception générative pour permettre aux concepteurs d'explorer et de réaliser le plein potentiel [de la FA] d'une manière qui n'était pas possible auparavant."

La nouvelle capacité d'AM dans la production en série est un développement clé, a noté Scott. "Au fur et à mesure que l'industrie évolue avec de nouveaux matériaux et procédés, les cas d'utilisation vont s'élargir, passant de petites pièces complexes et/ou personnalisées à des pièces plus grandes à mesure que des machines et des matériaux à moindre coût entrent sur le marché", a-t-il ajouté. «Nous avons vu le coût du matériel chuter de façon spectaculaire à mesure que des brevets clés expirent, d'abord dans le domaine des polymères avec des machines FDM [modélisation par dépôt de fil fondu] passant de 40 000 $ à 400 $, puis des machines SLA [appareils de stéréolithographie] passant de prix similaires à 3 000 $, et maintenant les machines SLS [frittage laser sélectif] passant de 150 000 $ à 10 000 $. Nous assistons maintenant à une nouvelle vague de procédés métalliques additifs. Alors qu'il en coûtait auparavant 1 million de dollars pour installer une seule machine, de nouvelles machines peuvent désormais être achetées pour environ 100 000 dollars. Cette réduction massive des investissements nécessaires à la production de pièces élargira considérablement ce qui est actuellement un marché relativement petit."

L'ajout de capacités de conception générative aux logiciels pour les processus de FA offrira aux concepteurs des avantages substantiels, a affirmé Scott. "La conception générative permet aux concepteurs et aux ingénieurs d'explorer des solutions basées sur des contraintes de conception et des processus de fabrication qu'il serait impossible de concevoir ou d'exécuter avec un logiciel de CAO traditionnel", a-t-il déclaré. "Plus qu'une simple optimisation de la topologie, qui prend la géométrie existante et réduit la masse basée sur les solveurs FEA [analyse par éléments finis] en une seule conception optimisée, la conception générative crée des solutions géométriques basées sur plusieurs objectifs et plusieurs processus de fabrication pour fournir plusieurs solutions. Ces solutions peuvent ensuite être itérées pour affiner davantage la géométrie, qui peut ensuite être fabriquée telle quelle, ou utilisée comme guide, pour éclairer l'approche du concepteur en matière de conception, en fonction des solutions qu'ils fournissent. »

Au début de l'année prochaine, Autodesk publiera la prochaine version de son logiciel d'impression additive/3D Netfabb 2018, actuellement en phase de test bêta, qui ajoutera de nouvelles fonctionnalités, notamment des capacités de conception générative. "Le lien entre les processus soustractifs traditionnels et la fabrication additive est que les deux nécessitent une compréhension approfondie de la combinaison spécifique de la machine et du matériau pour créer un contrôle optimal de la machine afin de répondre aux exigences de l'ingénieur de conception", a déclaré Scott. "Il est également essentiel que la plupart des pièces métalliques de fabrication additive soient usinées de manière soustractive après l'impression pour garantir la qualité de surface et les tolérances sur les pièces qui s'interfacent avec d'autres pièces dans un assemblage." Autodesk propose le flux de travail complet, a-t-il ajouté, pour utiliser le même fichier CAO pour le post-traitement additif et soustractif essentiel.

« La combinaison de processus distincts, tels que l'additif et le soustractif, dans un flux de travail de fabrication implique généralement plusieurs étapes, souvent sur des machines différentes. Cela doit être précis et automatisé. Il existe un fil de processus numérique qui commence par l'intention de conception et d'ingénierie et simule ce qui devrait se passer à chaque étape du processus. Vous devez vous appuyer sur les données d'origine », a déclaré Scott. « Vous devez également surveiller les progrès dans le monde réel, en utilisant l'inspection et des boucles adaptatives ou de rétroaction pour détecter et compenser les variations. Ces processus doivent également être joints."

L'automne dernier, Siemens PLM Software (Plano, TX) a annoncé sa solution "Additive Manufacturing with NX", et au début de cette année, la société a ajouté la Siemens Part Manufacturing Platform, un service collaboratif en ligne visant à mettre en relation les acheteurs et les vendeurs de composants additifs. En avril, le développeur de logiciels, propriété de Siemens AG (Munich), a également annoncé un partenariat technologique étendu avec le fournisseur de logiciels d'impression additive/3D de longue date Materialise NV (Louvain, Belgique) en vertu duquel le logiciel Materialise Magics 3D Print Suite AM sera entièrement intégré. avec le logiciel NX de Siemens. "La combinaison apporte l'expertise de Materialise avec les principaux atouts CAD/CAM/CAE NX de Siemens PLM, y compris des capacités de conception étendues avec des outils d'optimisation basés sur la simulation", a noté Aaron Frankel, directeur principal, marketing, logiciels d'ingénierie de fabrication, Siemens PLM.

La stratégie additive de Siemens repose sur trois piliers, à commencer par la fabrication additive avec NX, qui comprend les offres NX et Teamcenter PLM de la société, a noté Andreas Saar, vice-président Siemens PLM, Manufacturing Engineering Group. "C'est ce que nous appelons la chaîne numérique et le noyau qui se dirigent vers l'avenir", a déclaré Saar. Siemens publiera des mises à jour de trois à six mois du logiciel, avec de nouvelles interfaces d'imprimante fonctionnant avec de nombreux acteurs additifs, notamment EOS, Stratasys, DMG Mori, HP et d'autres, a-t-il déclaré.

"Notre intention est de faire avancer l'additif dans une phase industrielle", a déclaré Saar, en intégrant Materialise dans la grande base installée industrielle NX de Siemens. Un exemple est GE, qui utilise des additifs pour produire de grandes buses pour les moteurs d'avions. « Il y avait un petit groupe, peut-être 20 à 30 personnes, entre les ingénieurs de conception et de simulation, qui a rendu cela possible, et il y a probablement 4 000 ingénieurs de conception là-bas. Notre objectif est d'élargir considérablement cela. Nous avons 10 000 sièges design chez GM. Ces gars-là doivent repenser la fabrication additive. »

"Ce que nous voyons sur le marché, c'est que les moyennes et grandes entreprises créent des groupes de travail de fabrication additive pour comprendre la technologie", a déclaré Frankel. « Il y a une grande courbe d'apprentissage. Les entreprises adoptent diverses technologies disparates pour voir ce qui fonctionnera, mais cet environnement ad hoc ne sera pas évolutif. Les entreprises ont besoin d'une solution de bout en bout, et elles doivent être en mesure de gérer ces données et processus avec une seule solution."

L'essor de l'usinage additif hybride

De nombreuses nouvelles solutions CAO/FAO pour l'additif se concentrent sur la programmation ou la simulation de la dernière génération de machines-outils hybrides additives/soustractives, y compris les entrées de DMG Mori et Mazak. Étant donné que les composants AM n'ont pas une forme nette et nécessitent une finition modérée à étendue, l'hybride est une approche pratique pour de nombreux utilisateurs de machines-outils. Les machines hybrides, bien que chères, sont récemment devenues plus abordables.

La stratégie de Siemens vise à prendre en charge toutes les machines AM, en particulier les unités hybrides de certains partenaires de l'entreprise, tels que DMG Mori et Mazak. "Nous prenons en charge les solutions existantes, telles que le dépôt d'énergie directe, le soudage par faisceau laser et la fusion sur banc d'alimentation", a déclaré Frankel de Siemens PLM. Parmi ces technologies, Saar a déclaré que la plus courante est la fusion sur lit de poudre, et Siemens prend en charge la nouvelle technologie Multi-Jet Fusion de HP, qui utilise des imprimantes 2D avec des buses. La machine dispose de la technologie voxel 3D qui imprime en une seule couleur mais pourra imprimer en plusieurs couleurs. "L'avenir est très évolutif", a déclaré Saar.

Les machines hybrides sont attrayantes pour de nombreux développeurs de CAO/FAO, et Vero Software (Reading, Royaume-Uni) prévoit de publier un module d'usinage additif hybride à l'avenir, peut-être vers avril de l'année prochaine, pour son Edgecam et d'autres logiciels de FAO, a déclaré Raf Lobato, directeur des produits stratégiques. Le dépôt d'énergie directe, la réparation, les fonctionnalités de croissance et le revêtement sont tous des domaines d'intérêt pour ce type de logiciel, a-t-il noté. « Pour tirer le meilleur parti de l'additif, il ne peut pas vraiment vivre tout seul; la zone "d'addition" doit parfois être préparée par soustraction, puis finalement, après l'ajout de matière, doit généralement être terminée par une soustraction », a déclaré Lobato.

Des recherches supplémentaires sont nécessaires pour affiner de nombreux processus additifs, a-t-il noté. "Ils ne savent pas encore comment ajouter efficacement du matériel", a déclaré Lobato en décrivant le dépôt direct d'énergie. "Lorsque vous ajoutez du matériau à un composant, il ne sort pas parfait." Le matériau déposé n'est pas proche de la forme quasi nette, nécessitant des processus d'usinage de finition soustractifs pour compléter les pièces. "La bonne nouvelle est que les tests montrent que le matériau additif déposé dans ce processus est plus dur que les matériaux de base, dans certains cas", avec près de 100% de métaux denses ajoutés à ces composants métalliques dans de telles opérations de revêtement, a déclaré Lobato. /P>

Dans un exemple, la réparation d'aubes de turbine d'avion nécessitait de couper un morceau de matériau en forme de V de la pièce au lieu de simplement ajouter du métal là où se trouvait une fissure sur l'aube. "Là encore, vous pouvez voir où une opération soustractive est nécessaire", a déclaré Lobato, convenant que, parfois, des processus soustractifs et additifs sont tous deux nécessaires pour terminer le travail. "C'est notre conviction. De plus, cela prendrait beaucoup de temps, ajouter du matériel n'est pas rapide. »

Les améliorations technologiques, à la fois logicielles et matérielles, ainsi que la vitesse, la flexibilité et, bien sûr, le coût, sont essentielles à la croissance d'Additive, a déclaré Lobato. "Nous sommes impliqués dans le projet Kraken, http://krakenproject.eu/, qui concerne la fabrication additive sur de grandes pièces par un robot avec une solution de précision supérieure à celle traditionnellement disponible."

Une autre nouvelle entrée vient du développeur CAD/CAM DP Technology Corp. (Camarillo, CA), qui a annoncé en août sa suite logicielle Esprit Additive pour la fabrication additive métallique. On dit que le logiciel aide à simplifier le processus de programmation additive chronophage en quelques étapes simples.

"Le logiciel de CAO/FAO d'aujourd'hui devrait fournir une programmation puissante pour les machines-outils multitâches, multifonctions, multicanaux, fraisage-tournage, additives et soustractives, les processus additifs et soustractifs étant programmés, optimisés et simulés ensemble dans une seule interface conviviale", a déclaré Chuck Mathews, vice-président exécutif, DP Technology. Le nouveau module Esprit Additive devrait être disponible mi-2018. DP Technology a de solides partenariats avec DMG Mori et Mazak et le module offrira une programmation additive aux utilisateurs des machines hybrides de ces sociétés.

Dans Creo 4.0, PTC (Needham, MA) a lancé une plate-forme de fabrication additive qui inclut des fonctionnalités pour mieux concevoir et optimiser les structures légères, définir de nouveaux sous-types d'assemblage pouvant stocker les pièces à imprimer, leur position, leurs matériaux, leurs couleurs, etc. , a noté Jose Coronado, chef de produit des applications Creo Manufacturing and Simulation. La solution additive comprend également une fonctionnalité de connectivité pour fournir un retour direct au concepteur sur les capacités des imprimantes 3D, qui seront prises en compte lors de la phase de conception.

"Un pourcentage élevé d'utilisateurs de Creo ont déclaré qu'ils mettaient actuellement en œuvre ou envisageaient de mettre en œuvre des projets pilotes de fabrication additive", a déclaré Coronado. « En outre, de nombreux imprimeurs plastiques déjà présents dans les locaux des clients passent du travail de prototype à la fabrication d'outillage et d'accessoires, ou directement à la production de pièces finales. L'un des catalyseurs de ce changement est la nouvelle fonctionnalité disponible dans Creo, permettant aux ingénieurs de concevoir des treillis optimisés et de se connecter directement aux imprimantes plastique Stratasys et 3D Systems.

« La feuille de route de PTC pour Creo comprend davantage de types de treillis, l'optimisation de la topologie intégrée au modèle B-Rep [représentation des limites], la prise en charge des processus d'impression sur métal et bien plus encore, le tout sans quitter Creo », a-t-il poursuivi. « Mais nos utilisateurs n'ont pas besoin d'attendre; Les fonctionnalités additives et soustractives actuelles de PTC coexistent et s'intègrent parfaitement au modèle CAO. En utilisant le même modèle 3D, nous pouvons préparer un assemblage de plateau pour imprimer une ou plusieurs pièces. Ensuite, si un post-traitement comme le perçage, le surfaçage ou l'ébavurage est nécessaire, le même modèle 3D est utilisé pour créer les parcours d'outil CN correspondants. »

Un des premiers pionniers de l'additif, 3D Systems (Rock Hill, SC) propose également son expertise en fabrication additive et soustractive ainsi que son logiciel 3DXpert Metal Additive Manufacturing introduit l'année dernière, selon Daniel Remenak, chef de produit, GibbsCAM 3D Systems. "3DXpert est une solution logicielle tout-en-un pour la fabrication additive métallique avec des capacités avancées dans la préparation d'impression, les supports et l'optimisation de la structure, le tranchage et même les opérations de post-impression."

Bien que CNC Software, développeur de Mastercam, n'ait pas publié de module spécifique aux additifs, la société "évalue quelles approches logicielles additives sont les plus utiles pour nos clients à la fois maintenant et à mesure que la technologie continue de se développer", a noté Ben Mund, senior analyste de marché, CNC Software Inc. (Tolland, CT).

"Le problème initial de la finition de surface a connu une amélioration spectaculaire, tout comme les matériaux disponibles, avec plus de développement dans les matériaux haute température et structurels, les matériaux flexibles et les composites. Au fur et à mesure que ces problèmes seront améliorés, le processus sera utilisé dans de plus en plus d'endroits », a déclaré Mund. « Une impression métallique plus abordable fera également avancer l'industrie. Nous constatons que cela se produit maintenant avec de nouveaux types de métaux infusés de substrat plus abordables.

"Il existe également de nombreux endroits où l'additif et la soustraction seront utilisés de concert", a-t-il déclaré. « Cela peut aller de la production de montages additifs pour l'usinage soustractif à la création de pièces additives qui doivent être usinées. Et, bien sûr, il y aura toujours des pièces impossibles à produire par soustraction, où l'additif est le seul choix."

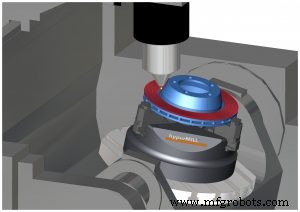

Chez Open Mind Technologies USA Inc. (Needham, MA), développeur du logiciel de CAO/FAO hyperMill, la société a la capacité de prendre en charge les processus de fabrication additive à l'aide d'un module spécifique aux additifs qui est une option dans hyperMill, a noté Alan Levine, directeur général. Open Mind est impliqué dans l'usinage additif depuis près de 10 ans, a ajouté Levine. « Notre objectif est le support de programmation pour les processus de dépôt de métal par laser. Cet effort est conforme à notre orientation avancée sur cinq axes et inclut les commentaires de notre clientèle. Aujourd'hui, nous travaillons avec des partenaires de machines et des utilisateurs finaux clés sur des projets et pour mettre en œuvre et confirmer de nouvelles technologies. Nos processus sont alignés sur les développements en cours d'hyperMill, notre package pour l'usinage soustractif, de sorte que ce travail est rationalisé et peut être effectué avec élégance dans le cadre de notre approche actuelle. »

Bien que les machines additives à lit de poudre représentent aujourd'hui un segment plus important du marché, Open Mind se concentre sur le dépôt au laser, appliqué à la construction de nouvelles pièces (souvent avec des machines à cinq axes) et à la maintenance et à la réparation des moules et matrices et de l'énergie, selon à Levine. "Les processus de dépôt au laser ne nécessitent généralement pas de structures en cours de traitement pour supporter les surplombs qui doivent ensuite être supprimés", a déclaré Levine. "En outre, le dépôt laser est bien adapté à l'usinage hybride."

Il y a environ un an, Open Mind a ajouté un nouveau support de simulation pour additif de son partenaire et développeur de modules de composants MachineWorks (Sheffield, Royaume-Uni). « Notre développement de logiciels pour les processus additifs est basé sur nos expériences et notre coopération avec des utilisateurs clés et des partenaires de machines. Les différentes pièces fabriquées aujourd'hui conduisent à des améliorations du logiciel et du flux de travail des processus. Les exigences fondamentales du traitement additif - concernant les chemins de remplissage et de délimitation, le contrôle des points de départ et les déclencheurs laser - ont déjà été implémentées dans le logiciel », a déclaré Levine. "Les procédures de vérification des collisions nécessitent également une attention particulière car le modèle de pièce ne cesse de croître, et les têtes de dépôt nécessitent également des distances focales spécifiques pour un dépôt de poudre correct."

Simulation de processus CN et additifs

Comme dans tout processus de fabrication, la simulation précise des mouvements d'usinage et de formage des métaux est essentielle pour garantir la qualité de fabrication et la sécurité de l'outillage, de la fixation et de la machine-outil. Jusqu'à récemment, les solutions logicielles de simulation étaient rares pour visualiser correctement les processus de FA.

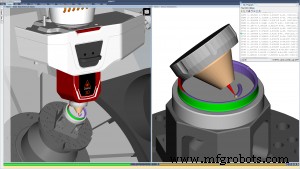

Lors du salon Rapid/TCT à Pittsburgh, le dernier logiciel de simulation, de vérification et d'optimisation Vericut version 8.1 NC a introduit de nouvelles capacités pour simuler les opérations de fabrication additive et hybride ainsi que pour le dressage continu pendant le meulage, a déclaré Gene Granata, chef de produit pour Vericut chez CGTech. (Irvine, Californie). « Ces nouvelles méthodes peuvent être utilisées dans n'importe quel ordre, avec n'importe quelle méthode de coupe traditionnelle [comme le fraisage, le tournage et l'usinage cinq axes] et sur pratiquement n'importe quelle machine CNC de marque. Le nouveau logiciel comporte également des améliorations pour la section de la pièce, l'outil de mesure X-Caliper, l'optimisation de la trajectoire d'outil Force et la configuration de rapports pour documenter automatiquement le processus de fabrication.

"L'attrait de la fabrication additive entraîne de nombreux défis uniques pour les concepteurs et les programmeurs NC", a-t-il poursuivi. « Les gens se recyclent pour penser, concevoir et programmer les pièces différemment, afin de fabriquer un produit supérieur aussi efficacement que possible. Les logiciels de simulation, tels que Vericut, sont un outil inestimable pour les programmeurs CN pour visualiser et vérifier chaque processus dans l'ordre utilisé, comparer les stratégies de fabrication et éviter les accidents coûteux ou les dommages aux machines, aux outils et aux pièces en cours de fabrication. Les machines hybrides sont généralement chères et généralement en quantité limitée dans une entreprise donnée, a-t-il ajouté. Les pièces de rechange ou les techniciens pour les lasers et autres équipements additifs peuvent également être difficiles à trouver. "Le logiciel de simulation offre une protection rentable pour atténuer les problèmes potentiels avant qu'ils ne surviennent."

Trouver de nouvelles façons de programmer des pièces produites via des procédés additifs représente un nouveau défi pour les programmeurs CN. "Le fait d'avoir la possibilité d'utiliser des méthodes additives, soustractives ou hybrides pousse souvent les programmeurs à penser au-delà de leur "zone de confort" précédente pour faire des choses qu'on ne pensait pas possibles auparavant", a noté Granata. « La nouvelle conception pour la fabrication additive [DFAM] et les capacités de programmation additive NC semblent arriver dans chaque nouvelle version de CAO/FAO. Bien que ces améliorations visent à fournir plus d'options aux programmeurs NC additifs, cela augmente également la courbe d'apprentissage. Garder mentalement une trace de l'endroit où le matériel a été déposé et de l'endroit où il ne l'a pas été est un défi."

L'incorporation d'additifs dans n'importe quel processus de production crée de multiples problèmes, a déclaré Granata. « Une erreur de planification et de séquencement des opérations CN peut endommager les composants de la machine, l'équipement additif ou la pièce. La simulation élimine les conjectures et minimise les risques, montrant comment les pièces seront fabriquées et la représentation exacte de la pièce tout au long du processus. Le module Vericut Additive simule à la fois les capacités d'usinage additives et traditionnelles utilisées dans n'importe quelle commande sur les machines hybrides. « La simulation de toutes les opérations permet d'identifier les problèmes potentiels qui peuvent survenir lors de l'intégration de méthodes additives. L'utilisateur peut accéder à un « historique » détaillé stocké avec la technologie de gouttelettes réalistes de Vericut, ce qui permet aux programmeurs de gagner du temps en identifiant quand les caractéristiques de la pièce ont été usinées et la source des erreurs, dans la plupart des cas, en un seul clic de souris. »

Cette capacité additive vérifie le placage laser précis et le dépôt de matériau, détecte les collisions entre la machine et la pièce additive, et trouve les erreurs, les vides et le matériau mal placé, a noté Granata. « Pour une précision maximale, Vericut simule le même code NC post-traité qui sera utilisé pour piloter la machine CNC et garantit une utilisation correcte des fonctions AM et des paramètres laser. Les utilisateurs peuvent expérimenter virtuellement la combinaison de processus d'additifs et d'enlèvement de métal dans n'importe quel ordre pour déterminer les méthodes de fabrication hybrides sûres optimales. »

Système de contrôle d'automatisation

- Fabrication additive liquide :Construire des objets 3D avec du liquide

- 4 tendances d'automatisation prometteuses dans la fabrication additive

- Finir des pièces imprimées en 3D avec… des crayons ?

- Amélioration de la fabrication additive avec la rétro-ingénierie

- 4 défis de fabrication additive pouvant être résolus avec un logiciel

- Conception embarquée avec FPGA :Construire un projet

- Conception embarquée avec FPGA :processus de développement

- Conception embarquée avec FPGA :implémentation

- Stratasys :être plus durable avec l'impression 3D