Une introduction à la fabrication additive métallique avec DMLS

À mesure que le développement des produits s'accélère, les règles de conception changent. Cela n'est nulle part plus évident que dans la fabrication additive métallique. Le frittage laser direct de métal est une technologie de fabrication additive métallique avec un potentiel important dans les industries médicales et aérospatiales. Mais cela nécessite une nouvelle façon de penser dès les premières phases de conception. À bien des égards, il représente la transition à laquelle les concepteurs doivent faire face lorsqu'ils envisagent de nouvelles technologies pour rendre la conception et la fabrication de produits plus rapides et plus innovantes.

Le DMLS présente plusieurs avantages, principalement le fait que les concepteurs peuvent fabriquer des conceptions de formes inhabituelles tout en économisant du temps et des coûts. Comme d'autres technologies d'impression 3D, DMLS construit des pièces une couche à la fois en frittant de la poudre métallique atomisée avec un laser haute puissance.

Pourquoi utiliser la fabrication additive pour les pièces métalliques ?

Les concepteurs de produits et les ingénieurs se tournent souvent vers le processus pour expérimenter des formes organiques qui ne peuvent pas être facilement usinées. Par exemple, la possibilité de construire des parties du corps implantables adaptées au receveur. Traditionnellement, ces implants devraient normalement être produits par un processus de fabrication soustractif comme une machine CNC à 5 axes. Désormais, la technologie existe pour scanner la structure osseuse réelle d'une personne et imprimer un remplacement DMLS direct adapté à son corps.

Chez Protolabs, nous utilisons la technologie DMLS pour imprimer en 3D des composants métalliques. Notre installation dispose d'une combinaison de machines Concept Laser Mlab et M2 (simple et double laser).

Chez Protolabs, nous utilisons la technologie DMLS pour imprimer en 3D des composants métalliques. Notre installation dispose d'une combinaison de machines Concept Laser Mlab et M2 (simple et double laser). Une autre opportunité concerne les outils chirurgicaux aux caractéristiques ultrafines et les composants médicaux aux formes organiques. Ces dispositifs peuvent être conçus pour le moulage par injection ou la coulée de métal, qui ont tous deux des coûts d'outillage relativement élevés et des délais de livraison pouvant s'étendre sur des semaines. Mais avec DMLS, vous pouvez imprimer un prototype d'outil à main chirurgical au poids et à la résistance exacts du produit final et l'avoir entre les mains d'un chirurgien en quelques jours. Le moulage par injection de métal traditionnel est toujours précieux et aura un prix à la pièce inférieur à des quantités plus élevées, mais il est toujours de 6 à 12 semaines contre quelques jours.

L'aérospatiale est une autre industrie qui a rapidement adopté l'impression 3D métal. Les matériaux souvent trouvés dans l'aérospatiale comme l'Inconel et le titane sont facilement disponibles via le procédé DMLS. La possibilité de fabriquer des pièces métalliques complexes avec des éléments évidés ouvre une gamme de possibilités pour les concepteurs qui essaient d'alléger les composants. Un autre avantage de l'impression 3D de pièces métalliques est l'intégration de canaux de refroidissement internes dans une pièce.

Les attributs de temps, d'économies et de liberté de conception sont essentiels pour pouvoir expérimenter, concevoir rapidement et voir ce qui fonctionne. Mais DMLS nécessite un changement de conception. L'un des plus grands ajustements est de savoir comment s'adapter à l'introduction de contraintes internes pendant le processus de construction. Commencer avec une poudre métallique à température ambiante, appliquer de la chaleur pour une fusion instantanée, suivie d'un refroidissement rapide provoque des contraintes à chaque couche pendant le processus de construction. Les contraintes internes créées lors d'une construction DMLS font que la pièce essaie de s'enrouler vers le haut pendant sa construction.

Comment concevoir des pièces métalliques imprimées en 3D

Maintenant que nous avons discuté des applications courantes et des avantages de la technologie d'impression 3D métallique, examinons quelques directives de base sur la façon de concevoir des caractéristiques sur des pièces métalliques imprimées en 3D.

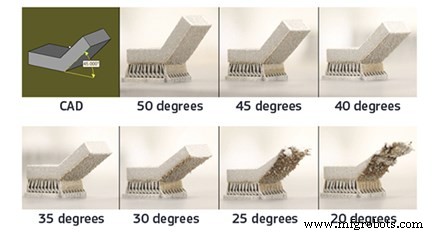

Angles autoportantes

Un angle autoportant décrit l'angle de la fonction par rapport à la plaque de construction. Plus l'angle est faible, moins il est susceptible de se soutenir. Chaque matériau aura des performances légèrement différentes, mais la règle générale est d'éviter de concevoir une fonction autoportante inférieure à 45 degrés. Cette astuce vous sera utile pour tous les matériaux disponibles. Comme vous pouvez le voir sur l'image ci-dessus, à mesure que l'angle diminue, la finition de surface de la pièce devient plus rugueuse et la pièce finira par échouer si l'angle est trop réduit.

Surplombs

Les porte-à-faux diffèrent des angles autoportants en ce sens qu'il s'agit de changements brusques dans la géométrie d'une pièce, et non d'une pente douce. Le DMLS est assez limité dans sa prise en charge des surplombs par rapport à d'autres technologies d'impression 3D comme la stéréolithographie et le frittage laser sélectif. Tout porte-à-faux supérieur à 0,020 po (0,5 mm) doit avoir un support supplémentaire pour éviter d'endommager la pièce. Lors de la conception de porte-à-faux, il est sage de ne pas repousser les limites, car de grands porte-à-faux peuvent entraîner une réduction des détails d'une pièce et, pire encore, entraîner l'effondrement de l'ensemble de la construction.

Canaux et trous

Les canaux et trous internes sont l'un des principaux avantages du DMLS car ils sont impossibles avec d'autres méthodes de fabrication. Les canaux conformes assurent un refroidissement uniforme dans toute la pièce et aident à réduire le poids d'un composant. Il est recommandé que les canaux ne dépassent pas un diamètre de 0,30 po (8 mm). Semblable aux structures non supportées, lorsque vous dépassez 0,30 po, les structures orientées vers le bas se déformeront. Une astuce pour contourner cette contrainte est d'éviter de concevoir des canaux circulaires. Au lieu de cela, concevez des canaux avec une forme de larme ou de diamant. Les canaux qui suivent ces formes permettront d'obtenir une finition de surface plus uniforme dans le canal et vous permettront de maximiser le diamètre du canal.

Les canaux et trous internes sont l'un des principaux avantages du DMLS car ils sont impossibles avec d'autres méthodes de fabrication. Les canaux conformes assurent un refroidissement uniforme dans toute la pièce et aident à réduire le poids d'un composant. Il est recommandé que les canaux ne dépassent pas un diamètre de 0,30 po (8 mm). Semblable aux structures non supportées, lorsque vous dépassez 0,30 po, les structures orientées vers le bas se déformeront. Une astuce pour contourner cette contrainte est d'éviter de concevoir des canaux circulaires. Au lieu de cela, concevez des canaux avec une forme de larme ou de diamant. Les canaux qui suivent ces formes permettront d'obtenir une finition de surface plus uniforme dans le canal et vous permettront de maximiser le diamètre du canal.

Il est recommandé que les canaux ne dépassent pas un diamètre de 0,30 po (8 mm). Semblable aux structures non supportées, lorsque vous dépassez 0,30 po, les structures orientées vers le bas se déformeront. Une astuce pour contourner cette contrainte est d'éviter de concevoir des canaux circulaires. Au lieu de cela, concevez des canaux avec une forme de larme ou de diamant. Les canaux qui suivent ces formes permettront d'obtenir une finition de surface plus uniforme dans le canal et vous permettront de maximiser le diamètre du canal.

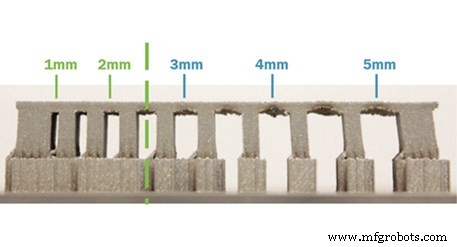

Ponts

Un pont est une surface plane orientée vers le bas qui est supportée par 2 éléments ou plus. La distance minimale autorisée sans support que nous recommandons est de 0,080 pouce. Par rapport aux autres technologies d'impression 3D, cette distance est relativement courte en raison des contraintes de chauffage et de refroidissement rapides. Dans l'image ci-dessous, vous verrez comment le pont tire les structures de support à mesure que la distance non supportée augmente. Les pièces qui dépassent cette limite recommandée seront de mauvaise qualité sur les surfaces orientées vers le bas et ne seront pas structurellement solides.

Post-traitement de pièces métalliques imprimées en 3D

Une fois qu'une pièce est construite dans la machine, plusieurs mesures peuvent être prises pour améliorer ses propriétés mécaniques, la qualité de la finition de surface et s'assurer que les caractéristiques de la pièce sont dans les tolérances.

Traitement thermique

Faire passer les pièces par un traitement thermique est nécessaire après la construction d'une pièce, car cela aidera à soulager les contraintes internes qui se développent pendant le processus de frittage. Les contraintes d'une construction rayonnent vers l'extérieur vers le bord de la pièce et s'accumulent avec chaque couche supplémentaire. Par exemple, les pièces avec des sections transversales épaisses auront plus de contraintes. Il existe une variété de processus de traitement thermique qui peuvent être utilisés pour résoudre ce problème :

- Four sous vide : Les pièces sont placées à l'intérieur d'un four scellé sous vide, puis exposées à un environnement à haute température, réduisant ainsi les contraintes internes.

- Compression isostatique à chaud (HIP) : Communément appelé HIP, ce processus applique à la fois de la pression et de la chaleur à la pièce afin de réduire la porosité et d'augmenter la densité.

Usinage CNC post-construction

Certaines applications peuvent nécessiter un usinage supplémentaire après l'impression 3D du composant métallique. Ceci est utile lorsque des tolérances serrées ou une qualité de finition de surface améliorée sont requises sur des caractéristiques spécifiques, mais que la géométrie globale nécessite la production d'une fabrication additive. Par exemple, un composant de moteur de fusée avec des canaux de refroidissement complexes a une fonction d'accouplement qui nécessite une tolérance de +/- 0,001". Dans certains cas, l'usinage CNC post-construction peut même être utilisé pour réduire les coûts en raison de moins de copeaux sur le sol et utilisation plus efficace des matériaux.

Contrôles de qualité

Souvent, les pièces métalliques construites avec la fabrication additive nécessitent une validation dimensionnelle ou une évaluation de la microstructure du matériau. Pour cela, des machines de mesure de coordonnées (CMM) peuvent être utilisées pour vérifier que les caractéristiques des pièces sont dans les tolérances. La tomodensitométrie ou la radiographie peuvent également être utilisées pour examiner les caractéristiques internes et fournir une solution non destructive pour garantir l'intégrité structurelle.

En savoir plus sur l'impression 3D métal

Si vous souhaitez en savoir plus sur le DMLS et l'impression 3D métal en général, nous avons plusieurs autres ressources disponibles. Tout d'abord, commencez par lire notre livre blanc sur la fabrication de pièces métalliques. Cela couvre à la fois l'usinage et l'impression 3D et vous aidera à décider quel processus sera le mieux adapté à votre application. Et pour plus de détails sur la conception de pièces métalliques pour la fabrication additive, regardez notre webinaire à la demande "Concevoir pour l'impression 3D métal".

Technologie industrielle

- Fabrication additive liquide :Construire des objets 3D avec du liquide

- Fabrication additive vs fabrication soustractive

- Avantages de la fabrication additive

- Amélioration de la fabrication additive avec la rétro-ingénierie

- Que pouvez-vous faire avec l'impression 3D sur métal ?

- Fabrication additive métallique :ce que vous devez savoir

- Cinq faits surprenants sur la fabrication additive métallique

- Qu'est-ce que la fabrication additive ? Premiers pas avec l'impression 3D

- Fabrication additive dans l'aérospatiale