Pourquoi Origin One est-il utilisé pour l'impression 3D de pièces de production

L'Origin One est une nouvelle imprimante 3D à base de résine de Stratasys. Il est maintenant disponible et les unités ont commencé à être expédiées à travers le monde. Stratasys n'est pas étranger à l'impression avec des pièces de production en résine. Leur technologie Polyjet imprime des modèles de visualisation très détaillés, des aides d'atelier précises et spécialisées et des modèles médicaux depuis de nombreuses années. Cependant, il s'agit du premier système de résine à base de cuve à être ajouté au portefeuille Stratasys et il a un cas d'utilisation prévu radicalement différent.

La technologie P3 est idéale pour les pièces de production

L'Origin One est alimenté par la technologie de photopolymérisation programmable, ou P3. P3 utilise un projecteur 4K pour durcir partiellement la couche entière à chaque cycle. Les pièces sont ensuite complètement durcies dans une chambre UV. Il dispose d'un mécanisme de séparation pneumatique unique qui empêche les pièces de coller au fond de la cuve, ce qui est une raison essentielle pour laquelle l'Origin One excelle à la fois dans les pièces volumineuses et en blocs et dans les pièces complexes très détaillées. Stratasys s'est associé à de grands fabricants de matériaux tels que DSM et Henkel pour fournir une large gamme de résines hautes performances. De nouveaux matériaux sont constamment certifiés par Stratasys et une licence Open Materials est disponible pour déverrouiller complètement la machine pour la recherche et les tests.

Avec les problèmes de chaîne d'approvisionnement qui sévit dans tous les secteurs, les entreprises recherchent une solution rentable et agile pour répondre aux demandes en constante évolution de leurs clients. L'Origin One est bien placé pour résoudre ces problèmes en fournissant des pièces d'utilisation finale de qualité de production dans une variété de matériaux et une machine qui donne aux utilisateurs un contrôle total sur leurs processus. Plus de matériaux équivaut à plus d'applications. Alors, comment les entreprises utilisent-elles cette puissante technologie ?

Matériaux d'origine

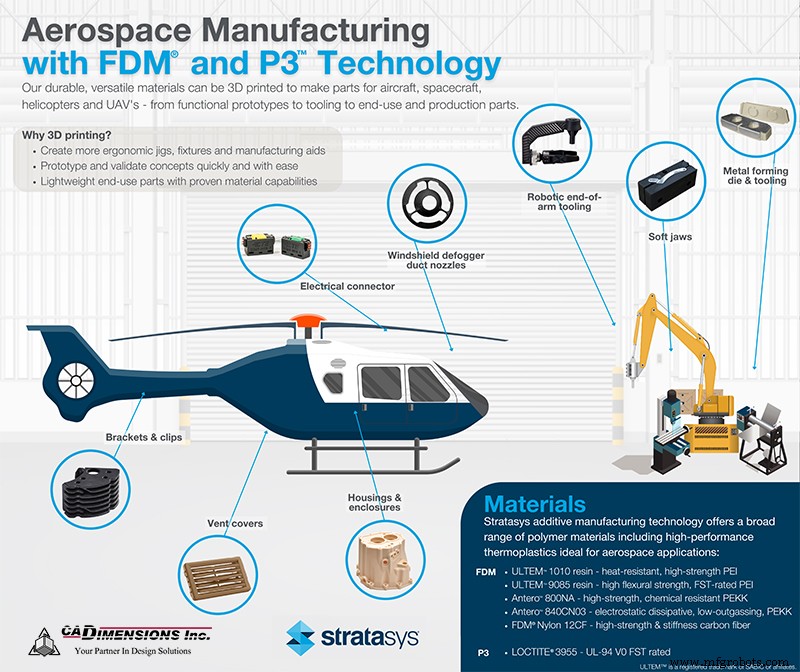

Actuellement, plus de 12 matériaux seront disponibles au lancement, et d'autres seront à venir. Les applications de l'Origin One peuvent sembler presque infinies. Les utilisateurs trouvent régulièrement des façons nouvelles et uniques d'utiliser cette machine. L'un des matériaux les plus performants en termes de propriétés mécaniques est le 3955 de la marque Loctite de Henkel. Il a une résistance à très haute température (HDT> 300C), une rigidité élevée et répond aux normes de flamme, de fumée et de toxicité pour les applications exigeantes de l'industrie aérospatiale. Examinons une entreprise qui utilise déjà ce matériau pour ses pièces d'utilisation finale :TE Connectivity.

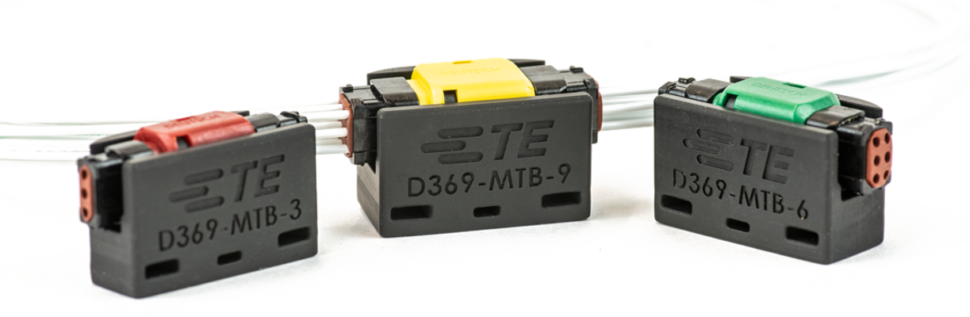

Application aérospatiale

TE Connectivity conçoit et fabrique des connecteurs et des capteurs pour les environnements difficiles. Ils se consacrent à créer un avenir plus sûr, durable, productif et connecté en fournissant des solutions qui alimentent les véhicules électriques, les avions, les usines numériques et les maisons intelligentes. L'année dernière, l'un de leurs clients aérospatiaux existants les a approchés avec une demande qu'ils ne voulaient pas laisser passer :des connecteurs et des supports pour un hélicoptère. Cette demande s'accompagnait de défis uniques, car les connecteurs n'avaient jamais été conçus ou produits auparavant. Les exigences de calendrier et de volume pour un détenteur de qualité de production signifiaient que les méthodes de fabrication traditionnelles et les calendriers de développement étaient inadéquats à la fois pour TE Connectivity et son client. Le choix des matériaux était un autre obstacle. L'impression 3D FDM pourrait fournir les propriétés mécaniques requises, telles que des propriétés ignifuges et thermiques élevées, mais ne serait pas en mesure d'atteindre la précision de +/- 0,002 pouce. Il n'y avait qu'une seule solution pour répondre aux besoins exigeants de leurs clients :l'Origin One.

Aujourd'hui, nous voyons le matériel, les logiciels et les matériaux de Stratasys vraiment s'unir pour commencer à faire de l'échelle de production une réalité pour nous. Nous pensons que cela contribue à faire de TE Connectivity un partenaire plus agile et plus rentable pour bon nombre des principaux équipementiers mondiaux, dans des secteurs allant de l'automobile à l'aérospatiale en passant par les appareils électroménagers, alors que nous travaillons à construire un avenir plus connecté.

Mark Savage, directeur principal, fabrication additive de TE Connectivity

Cliquez ici pour lire l'histoire complète ou regarder la vidéo !

Pièces de production pour applications médicales

L'industrie médicale est une autre industrie qui a des exigences et des réglementations strictes auxquelles l'Origin One peut répondre. Actuellement, il existe deux matériaux médicaux de Henkel capables de répondre aux normes ISO 10993-5 et -10 de biocompatibilité lorsqu'ils sont traités à l'aide d'un flux de travail validé :MED412 et MED413. MED412 est modérément flexible, ductile, a une grande résistance aux chocs et peut être comparé au polypropylène de qualité médicale. MED413 est un matériau d'ingénierie polyvalent qui ressemble le plus à l'ABS de qualité médicale. Ces matériaux ouvrent de nombreuses applications dans le développement de dispositifs médicaux.

Une entreprise qui a déjà produit des dispositifs médicaux d'utilisation finale en utilisant une combinaison de matériaux Origin est Eventys Partners, une agence de lancement de produits à service complet qui gère tous les aspects du développement de produits. Ils ont accès à une variété de méthodes de fabrication, il n'est donc pas fréquent qu'une entreprise vienne vers eux avec une demande qui remet en question leurs capacités. FloSonix, un dispositif leader pour l'éradication des poux, a approché Eventys avec une nouvelle conception pour un dispositif de traitement des poux de tête. Au début, Eventys était perplexe. L'appareil portable nécessitait des matériaux biocompatibles et résistants à la chaleur, une conception légère et des poignées texturées, le tout avec un aspect esthétique. FloSonix demandait 200 à 300 appareils par an. Le défi était que la taille, le nombre et la complexité de conception des pièces seraient trop coûteux et difficiles à réaliser en utilisant les méthodes de fabrication traditionnelles. Le simple fait de concevoir et de prototyper le produit lui-même aurait été d'un coût prohibitif.

Eventys recherchait donc une solution répondant à ses besoins de prototypage et de production finale. L'équipe a pu faire passer l'appareil portable FloSonix de l'idéation à la production avec une seule imprimante Origin One et n'a eu besoin que d'une imprimante supplémentaire pour atteindre l'inventaire annuel requis de FloSonix.

L'Origin One nous a permis non seulement de nous adapter à l'évolution des chaînes d'approvisionnement, mais aussi de planifier notre développement par étapes ; par exemple, nous aimons souvent affiner le produit à l'avenir, mais pas immédiatement. La fabrication additive nous permet d'itérer de manière incrémentielle sans avoir à recouper les moules, à réoutiller ou à disposer d'un excès de vieux stock ; cela nous a permis d'économiser du temps et du capital qui seraient normalement en jeu lors des refontes.

TJ Root, ingénieur de conception senior chez Eventys Partners

Cliquez ici pour lire l'histoire complète !

Les pièces de production prospèrent dans les environnements de congélation dans les applications d'équipements sportifs

Avec l'Origin One, cela ne s'arrête pas à l'aérospatiale et au médical. Les équipements sportifs sont une autre industrie qui a reconnu la valeur des pièces imprimées en 3D personnalisées et de qualité de production. Les améliorations technologiques sont essentielles pour maintenir la compétitivité dans le monde des équipements sportifs, mais les fabricants ont du mal à suivre l'évolution des demandes des clients.

Slicelab et les studios de design f=f, en collaboration avec les équipes Stratasys Origin One et Henkel Loctite, ont relevé le défi de réinventer une partie intégrante des fixations de snowboard :le dossier haut. Le dossier haut est un morceau d'une fixation de snowboard qui soutient le bas du mollet du cycliste, ce qui l'aide à diriger le snowboard. Plus la conception de la pièce est bonne, plus le pilote a de contrôle. L'Origin One était un choix évident pour sa capacité à imprimer des ponts étendus et des surplombs abrupts sans sacrifier la qualité. Une structure de support en treillis interne a permis une flexibilité variable dans toute la pièce, ce qui serait impossible à réaliser avec le moulage par injection.

L'équipe des matériaux d'Origin One a travaillé directement avec Slicelab et f=f pour dépanner les itérations de conception, garantir une impression parfaite et sélectionner le bon matériau à fort impact, flexible et esthétique. Ils ont opté pour l'IND 3172 de Henkel Loctite, qui présente une excellente résistance aux chocs et une flexibilité modérée. Le vrai test a été lorsque l'un des fondateurs de Slicelab, Diego Taccioli, a installé l'un de leurs dossiers hauts, imprimé la veille, sur son snowboard et s'est rendu sur les pistes de Breckenridge Resort dans le Colorado. Ils ont exécuté exactement comme souhaité.

La fabrication additive étant là où elle en est aujourd'hui, il est possible de prévoir que moins de composants matériels ou de fonctions d'ajustement du dimensionnement devront être intégrés dans les produits à l'avenir. Pouvoir intégrer les propriétés mécaniques du matériau dans un logiciel paramétrique nous permet de modifier simplement quelques entrées pour générer une géométrie pour tout type de différence de performance que nous recherchons, que ce soit une journée de conduite décontractée ou une journée de poudreuse intense .

Diego Taccioli, co-fondateur de Slicelab

Cliquez ici pour lire l'histoire complète ou la regarder imprimer !

Applications supplémentaires

Les études de cas ci-dessus sont d'excellents exemples de la façon dont l'Origin One est utilisé aujourd'hui pour les pièces de production finales, mais les applications s'étendent loin derrière ces trois. Voici quelques exemples d'autres applications, toutes imprimées sur l'Origin One de Stratasys.

Clamp de câble hydraulique pour avion F16

Conçu dans le cadre des Jeux olympiques de fabrication avancée de l'US Air Force RSO. Cette pièce nécessitait une précision stricte tout en étant capable de supporter des températures chaudes et froides, des vibrations, une inflammabilité et une exposition aux produits chimiques. Ce design imprimé sur l'Origin One a deux fois la résistance de l'original et une réduction de poids de 5%.

Matériel : Henkel 3955

Adaptateur de respirateur

Utilisé pour faciliter la circulation de l'air dans les appareils respiratoires et les propriétés biocompatibles requises. La pénurie mondiale de respirateurs due au COVID-19 a créé une forte demande de pièces de production critiques avec des délais de livraison courts.

Matériel : Henkel MED413

Moule de roue en PU

Moule pour une roue en polyuréthane élastomère, compatible avec une variété d'agents de démoulage et de chimies d'uréthane, les moules ont produit plus de 1 500 pièces (et ce n'est pas fini) sans aucune dégradation du moule.

Matériel : Henkel IND403

Poignée de guidon de vélo

Poignée de guidon nécessitant des propriétés d'absorption des chocs, de flexibilité et d'amortissement pour absorber les chocs mécaniques et les vibrations qui se produisent pendant le cyclisme dans un matériau durable et résistant aux UV.

Matériel : Henkel IND402

The Bull Rider :90 % des pièces de production sont imprimées en 3D sur l'Origin One

Et enfin, l'un de mes projets personnels préférés à venir d'Origin One jusqu'à présent, le Bull Rider. Le nouveau matériau Stratasys Dura56 de Loctite a été mis à l'épreuve pour créer une trottinette fonctionnelle et durable où plus de 90 % de la masse de la trottinette est constituée de pièces imprimées en 3D. L'équipe Origin One s'est associée à Slicelab et en seulement 81 jours, elle est passée du brainstorming initial à trois itérations, puis a réussi à créer un produit fini. Toutes les pièces ont été imprimées en moins de 48 heures à l'aide de 3 imprimantes.

Consultez cette infographie pour en savoir plus, ou regardez la vidéo pour la voir en action !

Atteindre une précision exceptionnelle.

En savoir plus sur cette technologie étonnante et commencer à obtenir une qualité d'impression exceptionnelle

Origine Unimpression en 3D

- Pourquoi la numérisation CT devient un élément clé d'une impression 3D réussie

- Les émirats adopteront la technologie d'impression 3D pour les pièces d'avion

- L'impression 3D est-elle prête pour la production de pièces finies ?

- Post-traitement pour l'impression 3D industrielle :la voie vers l'automatisation

- Pourquoi l'impression 3D est-elle si attrayante pour les investisseurs ?

- Application Spotlight :Impression 3D pour pièces de turbine

- Pourquoi l'impression 3D et les logiciels sont essentiels à la transformation numérique

- 10 options de résistance à l'eau pour vos pièces imprimées en 3D :matériaux et post-traitement

- Pratiques de traçabilité pour la production de pièces d'usinage de précision