Post-traitement pour l'impression 3D industrielle :la voie vers l'automatisation

Pendant longtemps, le post-traitement a été qualifié de « sale petit secret » de l'impression 3D. Avec autant d'attention sur les deux premières étapes du processus de fabrication additive - la conception et la production - l'étape de post-traitement est souvent passée sous le radar.

Alors que la fabrication additive est souvent louée pour son adoption des processus numériques et automatisés, en particulier dans le contexte de l'industrie 4.0, presque ironiquement, l'étape de post-traitement reste majoritairement manuelle. Cela a des implications clés pour une entreprise qui cherche à adopter la FA – le post-traitement est une étape inévitable qui, cependant, ajoutera du temps et des coûts au processus de production global. Pour les entreprises qui cherchent à étendre et à faire évoluer leurs opérations, il s'agit souvent d'un goulot d'étranglement plutôt frustrant.

Développant une feuille de route pour la fabrication additive, l'Association de fabrication additive de la Fédération allemande d'ingénierie (VDMA) a récemment identifié le post-traitement comme étant l'étape qui a le plus besoin de développement pour permettre la production en série.

Mais 2018 a vu un intérêt croissant pour le post-traitement pour les impressions 3D, les entreprises cherchant de plus en plus à automatiser cette étape. Avec l'évolution progressive de l'industrie vers la production, le développement d'une étape de post-traitement évolutif sera un élément essentiel de cette transition, qui devra également évoluer pour permettre des solutions reproductibles, évolutives et automatisées.

Dans l'article d'aujourd'hui, nous examinerons les défis et les développements récents entourant le post-traitement dans la FA. Mais d'abord, examinons de plus près les tâches de post-traitement typiques auxquelles les utilisateurs AM sont confrontés.

Post-traitement pour l'impression 3D :un aperçu

La réalité de l'impression 3D est que pratiquement toutes les pièces imprimées en 3D nécessiteront un certain type de post-traitement pour améliorer les propriétés mécaniques, la précision et l'esthétique d'une pièce. La détermination de l'étendue et du type de post-traitement dépendra fortement à la fois du matériau et de la technologie utilisés, entre autres facteurs.

Suppression du support

Le retrait du support est généralement la première étape de post-traitement pour toute pièce imprimée en 3D qui a été produite avec des supports. Ceux-ci peuvent être retirés à la main ou, dans le cas de pièces FDM par exemple, en plaçant une pièce dans un solvant.

Par exemple, lorsqu'elles sont séparées de la plaque de construction, les pièces FDM nécessitent d'abord le retrait du support, tandis que les pièces SLA doivent d'abord être nettoyées de tout excès de résine avant de pouvoir retirer les supports.

Élimination de la poudre

Avec les technologies d'impression 3D qui utilisent des matériaux sous forme de poudre, comme le Binder Jetting et le SLS, l'étape de post-traitement commence par l'élimination de la poudre inutilisée. Ceci est ensuite suivi soit par des opérations de finition de surface (SLS) soit par infiltration avec de la superglue (Binder Jetting).

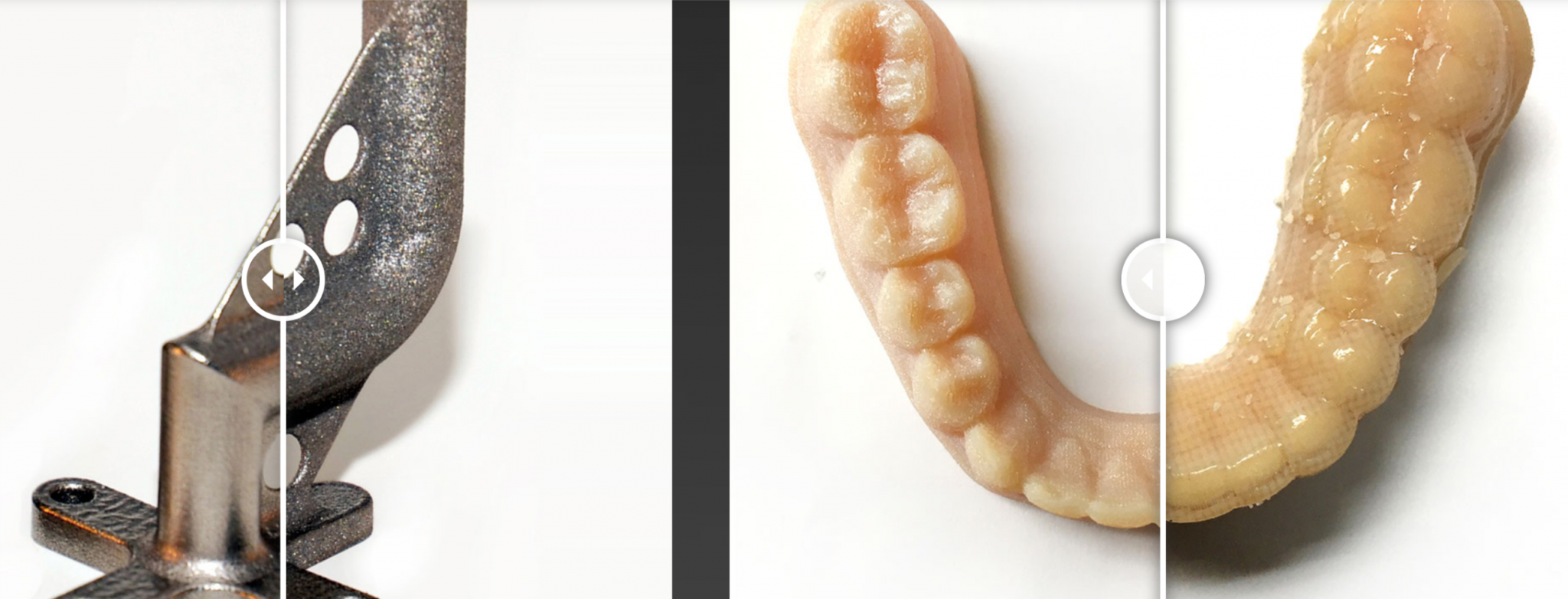

Pièces métalliques

Avec l'impression 3D métal, l'étape de post-traitement est considérablement plus complexe. Les pièces métalliques imprimées doivent d'abord être dépoudrées - un processus généralement effectué à la main. Une fois la poudre retirée, les pièces doivent être coupées de la plaque de construction à l'aide d'un électroérosion à fil ou d'une scie à ruban.

En outre, pour les pièces métalliques, des procédés de détensionnement et de traitement thermique sont nécessaires pour réduire les contraintes résiduelles et améliorer les propriétés mécaniques de la pièce. Par la suite, les pièces sont usinées pour supprimer les structures de support et assurer la précision dimensionnelle.

Contrôle

Les tests et l'inspection sont une autre étape cruciale du post-traitement pour les pièces imprimées en 3D, en particulier le métal. Actuellement, l'inspection des pièces fabriquées de manière additive est en grande partie un processus similaire à celui des pièces forgées et moulées et comprend des tests visuels, dimensionnels, externes et internes.

Cependant, il existe également quelques différences, car de nombreux imprimés en 3D les pièces sont consolidées et repensées. Pour permettre l'inspection non destructive, les entreprises optent de plus en plus pour la numérisation CT pour évaluer les géométries internes et s'assurer qu'il n'y a pas de défauts cachés à l'intérieur des pièces.

Les pièces imprimées en 3D peuvent également subir une finition de surface pour améliorer la précision géométrique et l'esthétique. Ces étapes de post-traitement secondaires comprennent le ponçage, le remplissage et la peinture des pièces en plastique ainsi que l'usinage des pièces métalliques - qui sont généralement un processus manuel.

Post-traitement des plastiques

dépoudrage

(ponçage, polissage, peinture)

Post-traitement des métaux

Le goulot d'étranglement du post-traitement

La majorité des opérations de post-traitement est encore un processus fortement manuel, nécessitant des opérateurs qualifiés pour effectuer des tâches clés. Cependant, l'utilisation de méthodes manuelles pour gérer l'étape de post-traitement peut augmenter considérablement les délais et les coûts de production. Il n'est donc pas surprenant que le post-traitement soit souvent considéré comme un goulot d'étranglement clé pour les entreprises qui cherchent à faire évoluer leurs opérations de FA.

goulot d'étranglement n°1 :délais plus longs

Les délais de livraison plus longs sont un aspect auquel de nombreuses entreprises peuvent ne pas être préparées dès le départ. Une statistique suggère même que l'étape de post-traitement peut augmenter le temps de traitement global de 17 % à 100 %.

De plus, étant donné que les opérations de post-traitement sont souvent effectuées sur la base d'un backlog, cela peut également augmenter les délais pour les pièces imprimées en 3D. Les pièces entrant dans la phase de post-traitement se retrouveront le plus souvent dans une file d'attente en raison d'un manque de disponibilité des ressources en main-d'œuvre ou d'accès à l'équipement.

goulot d'étranglement n° 2 : coûts supplémentaires

De la main-d'œuvre à l'équipement de post-traitement, le post-traitement ajoutera des coûts supplémentaires qui devront être pris en compte dans le budget de production global.

Minimiser la main-d'œuvre pourrait réduire considérablement les coûts de main-d'œuvre tout en offrant la possibilité d'étendre la production en ajoutant plus d'imprimantes 3D ou en réaffectant le personnel de post-traitement à d'autres tâches.

Avec la 3D métallique l'impression, les dépenses ont tendance à être nettement plus élevées. Qu'il s'agisse de retirer la pièce d'une plaque de construction, d'un traitement thermique ou d'une inspection, les coûts peuvent facilement s'accumuler. Par exemple, l'utilisation de l'électroérosion à fil pour retirer des pièces d'une plaque de construction peut, semble-t-il, coûter jusqu'à 300 $ par plaque lorsqu'elle est externalisée et prendre plusieurs heures, selon le nombre et la taille des pièces.

Le soulagement du stress et le traitement thermique peuvent également être très longs et coûteux, nécessitant soit l'achat d'équipements de post-traitement coûteux pour un usage interne, soit l'externalisation de la tâche, dont le coût peut facilement atteindre plusieurs centaines de dollars par pièce. .

Goulot d'étranglement n°3 :Écart de compétences

Pour réaliser un post-traitement de haute qualité, les entreprises ont besoin, mais ont souvent du mal à trouver, des techniciens qualifiés. Ces défis sont aggravés par des problèmes de sécurité, tels que l'élimination correcte des déchets générés pendant le post-traitement.

Développements clés

Alors que de plus en plus d'entreprises adoptent la fabrication additive pour la production, le besoin d'automatisation à chaque étape à l'échelle devient de plus en plus aigu.

Dans ce contexte, plusieurs entreprises ont déjà commencé à développer des solutions intelligentes pour remédier aux goulots d'étranglement au cours de la phase de post-traitement.

Élimination de la poudre et nettoyage

Pour les procédés de fusion sur lit de poudre métallique, le dépoudrage et le nettoyage des pièces métalliques est une étape clé de l'étape de post-traitement. Cela peut être particulièrement difficile lorsqu'il s'agit de pièces très complexes ou complexes, comme les buses d'infusion ou les canaux de refroidissement pour les moules d'injection.

Société allemande Solukon a développé un système doté d'un processus automatisé d'élimination de la poudre. À l'aide de vibrations contrôlées et d'une rotation d'axe programmable, le SFM-AT800S garantit que les pièces métalliques peuvent être soigneusement nettoyées de toute poudre métallique non frittée et est déjà utilisée par Siemens.

Fabricant de système AM en métal Digital Metal est une autre entreprise tournée vers un avenir de post-traitement intelligent, ayant développé une machine de dépoudrage commandée par ordinateur. Parallèlement à un robot pick-and-place, le système a été conçu pour automatiser les étapes clés du processus en enlevant automatiquement toute poudre non frittée et en envoyant des pièces vertes pour le déliantage et le frittage.

Pour les pièces en plastique, DyeMansion propose un Powershot. Système C, équipé de deux buses de sablage et d'un panier rotatif pour permettre un nettoyage et un dépoussiérage reproductibles des pièces en polymère.

Suppression du support

Les structures de support ont longtemps été considérées comme un mal nécessaire dans l'impression 3D, ajoutant du temps et des coûts supplémentaires au processus d'impression et au post-traitement.

« Aujourd'hui, il y a encore une part importante de travail manuel lorsqu'il s'agit de retirer les supports des pièces additives », a déclaré Jeff Mize, PDG de PostProcess Technologies, dans notre récente interview.

Technologies de post-traitement vise à automatiser l'étape de retrait du support des pièces imprimées en 3D, en plus d'offrir des solutions de finition de surface. La société propose déjà une gamme de solutions de retrait de support automatisées et mains libres pour les pièces fabriquées de manière additive par les technologies FDM, SLA, PolyJet et CLIP.

Il existe plusieurs développements passionnants en ce qui concerne le retrait du support pour les pièces métalliques. Un exemple est la société américaine Velo3D qui a développé une imprimante 3D en métal à lit de poudre capable d'imprimer avec jusqu'à cinq fois moins de supports nécessaires par rapport aux autres systèmes de métal à lit de poudre.

Une autre offre qui facilite la suppression du support vient de Materialise . Son logiciel e-Stage for Metal génère automatiquement des structures de support pour les composants métalliques. Les supports générés sont minces et faciles à retirer, et pourraient réduire de 50 % le temps passé à retirer les supports métalliques.

Finition de surface

L'obtention d'un aspect lisse et fini est une exigence importante pour les prototypes et les pièces finales. Cependant, effectuer cette étape manuellement peut être très inefficace en termes de vitesse et de cohérence. L'automatisation de la finition de surface est donc une autre étape cruciale pour combler une lacune dans la chaîne de fabrication numérique de la FA.

Technologies de fabrication additive (AMT) a développé une solution de post-traitement automatisé pour les pièces imprimées en 3D, qui a été lancée commercialement en septembre de cette année. La machine PostPro3D de la société lisse et finit automatiquement les pièces en élastomère ou en nylon imprimées en 3D créées par impression 3D à base de poudre et de filament. Il est intéressant de noter que le PostPro3D éliminerait la porosité, sceller et lisser les pièces sans affecter leurs propriétés mécaniques, après avoir été testé par HP et Under Armour.

La combinaison de la fabrication additive avec les technologies traditionnelles ouvre la voie à la finition de surface automatisée pour les pièces métalliques. Il existe déjà des systèmes hybrides sur le marché, intégrant la technologie DED et le fraisage CNC pour obtenir une meilleure finition de surface et des tolérances plus serrées.

Inspection et assurance qualité

En ce qui concerne les pièces finales, il n'y a pas de place pour l'incertitude. Pour cette raison, la vérification des matières premières et l'identification des propriétés mécaniques et chimiques des composants fabriqués de manière additive font partie intégrante du processus de FA. Bien que des audits qualité approfondis soient essentiels pour garantir l'absence de défauts dans les pièces, l'optimisation du processus de contrôle qualité est tout aussi importante.

Aujourd'hui, une grande partie de l'inspection sur les pièces imprimées en 3D doit encore être effectuée manuellement à l'aide de dispositifs d'inspection dédiés. Cependant, de nouvelles solutions voient le jour pour numériser la gestion de ces opérations.

Chez AMFG, par exemple, nous proposons des solutions de gestion de la post-production, qui incluent la planification du post-traitement et des solutions de gestion de l'assurance qualité numérique. Le premier simplifie le post-traitement en permettant aux utilisateurs de planifier et d'allouer les ressources nécessaires pour répondre à toute exigence de post-traitement supplémentaire. Avec ce dernier, les utilisateurs peuvent importer la documentation de la pièce, telle que des rapports, des fiches techniques et des images 3D, et comparer ces spécifications à la pièce physique imprimée en 3D.

Cette numérisation du processus QA permet une plus grande efficacité et traçabilité au stade du contrôle.

Post-traitement :le chemin à parcourir

Bien que cette année ait vu une série de développements importants dans les solutions de post-traitement pour l'impression 3D, il reste encore beaucoup à faire pour permettre à l'impression 3D de vraiment évoluer.

Actuellement, les entreprises du secteur se concentrent sur l'automatisation autant que possible des étapes de post-traitement pour remplacer les opérations manuelles par des logiciels ou des systèmes robotisés. Parallèlement, la conception pour la fabrication additive est également un facteur clé lorsqu'il s'agit de réduire le besoin de post-traitement.

Cependant, faire progresser le post-traitement dans l'impression 3D n'est pas seulement une question de développement de nouveaux systèmes, solutions logicielles et combler le fossé des connaissances. L'un des principaux obstacles auxquels l'industrie est actuellement confrontée est l'absence d'un ensemble complet de normes liées au post-traitement. Alors que des travaux sont en cours dans ce domaine - par exemple, l'ASTM a publié une norme pour le post-traitement thermique des pièces métalliques AM - leur développement peut prendre un certain temps.

Malgré ces défis, le chemin à parcourir semble toutefois prometteur ; les améliorations continues du post-traitement que nous observons aujourd'hui contribueront à apporter le débit, la cohérence et la productivité dont l'industrie a besoin.

impression en 3D

- L'étape de post-traitement deviendra-t-elle un jour obsolète ?

- Impression 3D industrielle :6 tendances à surveiller en 2018

- Les émirats adopteront la technologie d'impression 3D pour les pièces d'avion

- La route vers la sécurité industrielle de l'IoT

- Impression du fusible 1 avec le fusible 1

- The Economist :l'impression 3D industrielle prend son envol

- Quels sont les avantages d'une aléseuse horizontale pour pièces industrielles ?

- 10 options de résistance à l'eau pour vos pièces imprimées en 3D :matériaux et post-traitement

- La puissance de l'IA dans l'automatisation industrielle