Application Spotlight :Impression 3D pour pièces de turbine

L'impression 3D améliore le prototypage, la production et la maintenance dans la fabrication de turbomachines.

La technologie offre une bonne alternative au moulage et à l'usinage pour une large gamme de composants de turbomachines.

Dans la rubrique Pleins feux sur les applications de cette semaine, nous explorons les avantages de l'impression 3D dans la fabrication de turbomachines, ainsi que quelques-uns des exemples passionnants de la technologie en action.

Découvrez les autres applications couvertes dans cette série :

Impression 3D pour échangeurs de chaleur

Impression 3D pour roulements

Impression 3D pour la fabrication de vélos

Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

Impression 3D pour implants médicaux

Les fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux

Impression 3D pour la fabrication de chaussures

Impression 3D pour composants électroniques

Impression 3D dans l'industrie ferroviaire

Lunettes imprimées en 3D

Impression 3D pour la production de pièces finies

Impression 3D pour supports

Impression 3D pour pièces de turbine

Comment l'impression 3D permet des composants hydrauliques plus performants

Comment l'impression 3D soutient l'innovation dans l'industrie de l'énergie nucléaire

Qu'est-ce qu'une turbomachine ?

Le monde fonctionne avec des turbomachines :on les trouve partout, des fusées et des avions à réaction aux centrales électriques et aux éoliennes. En termes simples, une turbomachine est une machine tournante, où une roue tournante (appelée rotor ou roue) est immergée dans un fluide (qui peut être du gaz, de la vapeur, de l'eau ou de l'air).

La turbomachine sert d'intermédiaire qui convertit l'énergie stockée dans un fluide en puissance utilisable. C'est la même technologie qui permet aux éoliennes et à l'hydroélectricité d'exploiter l'énergie trouvée dans la nature.

Les avantages de l'impression 3D pour les turbomachines

Les composants des turbomachines - tels que les turbines, les tourbillons, les brûleurs, les pompes et les compresseurs - sont utilisés dans un environnement de charge et de température très élevées, ce qui signifie qu'ils doivent exceller en termes de résistance et de durabilité.

Dans la majorité des cas, les composants des turbomachines sont produits par le procédé de coulée, par lequel le métal en fusion est versé dans un moule, façonné comme une pièce. Ce processus a tendance à être très laborieux et chronophage, notamment en raison du long délai de conception et de fabrication de l'outillage.

En outre, le secteur de la fabrication de turbomachines est en train de passer progressivement à une nouvelle économie énergétique , avec des exigences strictes pour améliorer l'efficacité et réduire les émissions des moteurs turbo utilisés dans les centrales électriques et dans les avions.

En conséquence, les entreprises impliquées dans la fabrication de turbomachines ont commencé à explorer de nouvelles méthodes de fabrication, y compris l'impression 3D, pour résoudre ces problèmes et produire des composants de turbomachines plus performants et plus durables.

Voici donc les principaux avantages de la production de pièces de turbomachine par impression 3D :

Développement de produits plus rapide

L'impression 3D permet de réduire les cycles de développement de nouveaux composants de turbomachines. Pour créer un prototype fonctionnel, les ingénieurs n'ont pas à concevoir et produire des outillages comme des moules, ce qui peut parfois prendre jusqu'à plusieurs mois. Avec l'impression 3D, la conception d'un prototype est envoyée directement à une imprimante 3D et, selon la technologie, peut prendre de plusieurs heures à plusieurs jours pour être réalisée.

Le développement des aubes de turbine chez Siemens en est un exemple. En 2017, l'entreprise a utilisé l'impression 3D pour développer et tester des prototypes fonctionnels d'aubes de turbine à gaz - de petites pièces assemblées autour de la périphérie d'un rotor de turbine pour guider le flux de gaz.

Selon Siemens, la lame d'impression 3D les prototypes ont réduit le temps de développement et de validation du composant de deux ans à seulement deux mois .

Alors que la fabrication traditionnelle permettait à l'entreprise de ne tester qu'une seule pièce en deux ans, avec l'impression 3D, l'équipe a pu tester et valider jusqu'à dix conceptions différentes sur une période de deux mois.

De plus, grâce à la technologie, il a été possible de tester des aubes fonctionnelles en conditions réelles, en validant le système de refroidissement et en améliorant continuellement la conception de l'aube. Le résultat est des capacités considérablement améliorées du système de refroidissement de la turbine, ce qui contribue également à augmenter la durée de vie de la pale.

Actuellement, les lames sont coulées, mais Siemens prévoit de passer à l'impression 3D directe des lames dans les trois à cinq prochaines années.

Production plus rapide

La production de composants de turbomachines peut également être accélérée à l'aide de l'impression 3D. Un exemple en est une société d'ingénierie des fluides, Sulzer, qui a combiné l'impression 3D et l'usinage de métaux dans un processus hybride pour produire des roues fermées.

Une roue est le composant rotatif d'une pompe. Il transfère l'énergie du moteur au fluide et accélère le fluide pour augmenter la pression. Contrairement à une roue ouverte, une roue fermée est en outre dotée d'un carénage avant.

Traditionnellement, ce composant est coulé. Cependant, le processus de coulée, dans ce cas, comporte le risque de produire des roues avec de petits défauts internes et de surface, une qualité de surface limitée et un délai de livraison pouvant aller jusqu'à trente-cinq jours.

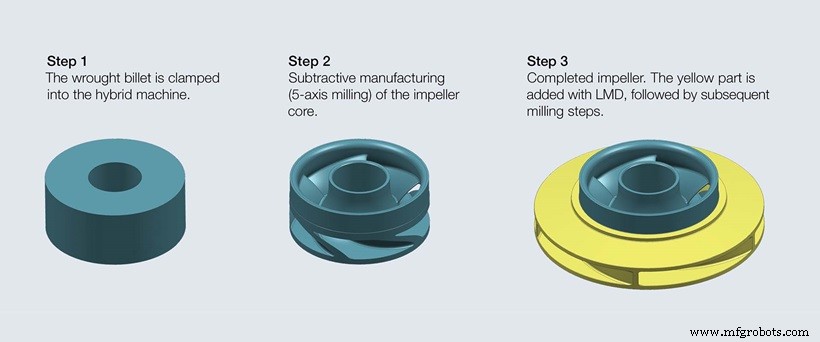

Pour accélérer le processus, Sulzer a proposé une approche hybride, dans laquelle la fabrication additive et soustractive sont combinées dans une seule machine-outil.

Le processus pour une roue fermée commence par une petite billette forgée, qui est usinée à sa géométrie finale avec des opérations de fraisage 5 axes. Lorsque le noyau de la roue est terminé, la géométrie restante de la roue finale est construite radialement à l'aide du processus de dépôt de métal au laser (LMD). Dans ce processus, la poudre métallique est poussée à travers une buse d'alimentation où elle est fondue par un laser focalisé et ajoutée successivement sur la plate-forme de fabrication.

Sulzer déclare que cette approche lui permettra à terme de produire une roue fermée en environ quarante-huit heures, ce qui représente une baisse de temps radicale par rapport au processus de coulée.

Flexibilité de conception

L'un des plus grands avantages de l'impression 3D pour les turbomachines est la capacité d'innover dans la conception des composants. Un exemple de ceci est la consolidation de pièces, lorsqu'un composant composé de plusieurs pièces est conçu comme une seule pièce. Cette pratique de conception permet de réduire le temps d'assemblage et améliore également la résistance et la durabilité du composant.

Siemens a illustré cet avantage en repensant un agitateur de carburant pour turbine à gaz à l'aide de l'impression 3D. Le tourbillon est une pièce chargée de mélanger l'air et le carburant avant la combustion par le brûleur.

Classiquement, la vrille est constituée de dix pièces coulées et usinées soudées entre elles. Les étapes d'usinage et de soudage représentent généralement environ six heures de temps de traitement par tourbillon pour la conception conventionnelle, sans compter le temps de coulée.

Poussé par la possibilité de réduire le temps de fabrication, Siemens a repensé l'ensemble du tourbillon en intégrant des aubes, un carénage et des supports dans une seule conception de fabrication additive (AM). Pour répondre aux exigences de haute température de l'application, les tourbillons sont fabriqués dans un alliage Inconel exclusif et renforcé par la solution.

Actuellement, la société peut imprimer 16 tourbillons à la fois sur EOS M 400-4 systèmes de fusion sur lit de poudre quadri-laser, avec une construction complète prenant jusqu'à cent heures.

L'application réussie de l'impression 3D dans la production de composants de turbine laisse Siemens convaincu que la technologie sera déterminante pour développer des turbines à gaz et des composants encore plus puissants, respectueux de l'environnement et durables à l'avenir.

Réparation plus rapide

Un autre avantage de l'impression 3D est la possibilité de réparer les composants usés plus rapidement qu'avec les méthodes de réparation traditionnelles. La fusion sélective au laser (SLM) et le LMD sont les deux technologies qui peuvent être utilisées pour réparer les pièces.

En plus de l'impression 3D de pièces de turbomachines, Siemens a également développé un moyen de réparer les composants endommagés. Un exemple du processus est la procédure de réparation de la pointe du brûleur. La pointe du brûleur est exposée aux gaz chauds et au rayonnement thermique dans la chambre de combustion, ce qui signifie qu'elle s'use rapidement et doit être remplacée. Siemens a pu développer une machine SLM personnalisée, établissant une procédure de réparation plus rapide et plus économique.

Le principal avantage de l'utilisation de l'impression 3D a été que la réparation SLM nécessitait de retirer et de remplacer une zone beaucoup plus petite de la pointe du brûleur (voir image).

Une fois la zone endommagée coupée , l'ensemble du brûleur est ensuite placé dans le système SLM, où une caméra identifie la position 3D exacte de la face de la pointe du brûleur et projette un modèle CAO dessus. Ensuite, une nouvelle panne est constituée couche par couche.

Selon Siemens, cette approche permet de réduire le temps de réparation de 90 %. Depuis l'introduction du SLM pour la réparation en 2013, Siemens a réparé plus de 2000 brûleurs.

En plus du SLM, Siemens a également qualifié le procédé LMD, qui est utilisé pour réparer les aubes et aubes, remplaçant ainsi les technologies de soudage conventionnelles.

Impression 3D – l'avenir des turbomachines ?

Dans la fabrication de turbomachines, la technologie AM permet d'accélérer le développement de produits, de produire des pièces de turbomachines plus performantes et de réparer les composants endommagés plus rapidement et à moindre coût.

Cela dit, la technologie AM a encore beaucoup de potentiel à offrir. Un domaine particulièrement passionnant est celui des capteurs imprimés en 3D, qui peuvent être placés sur les pièces de la turbomachine pour surveiller leurs performances structurelles.

Le fabricant d'imprimantes 3D électroniques et métalliques, Optomec, a déjà démontré cette possibilité en imprimant en 3D des capteurs de contrainte directement sur les aubes de turbine à l'aide de sa technologie Aerosol Jet.

En outre, GE, le laboratoire national d'Oak Ridge et PARC, propriété de Xerox, ont récemment reçu plus de 1,3 million de dollars pour réduire de 65 % le délai de conception et de validation des composants de turbine imprimés en 3D.

En repoussant les limites de la technologie, l'équipe vise à fournir une conception multifonctionnelle imprimée en 3D hautes performances sans défaut, capable de résister à des températures et des contraintes élevées.

De toute évidence, l'utilisation de l'impression 3D pour les pièces de turbomachines commence seulement à faire son chemin, mais elle ne montre aucun signe de ralentissement. À l'avenir, de plus en plus de fabricants seront poussés à adopter la technologie pour pouvoir concevoir et produire des produits de turbomachines plus durables et plus efficaces.

impression en 3D

- Les émirats adopteront la technologie d'impression 3D pour les pièces d'avion

- Post-traitement pour l'impression 3D industrielle :la voie vers l'automatisation

- L'application en vedette :l'impression 3D pour les implants médicaux

- Spécialiste de l'application :impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

- Spécialiste de l'application :Impression 3D pour la fabrication de vélos

- L'application en vedette :l'impression 3D pour les roulements

- L'application en vedette :l'impression 3D pour les échangeurs de chaleur

- L'application en vedette :l'impression 3D dans l'industrie ferroviaire

- Application de l'impression 3D dans l'industrie automobile