L'application en vedette :l'impression 3D pour les roulements

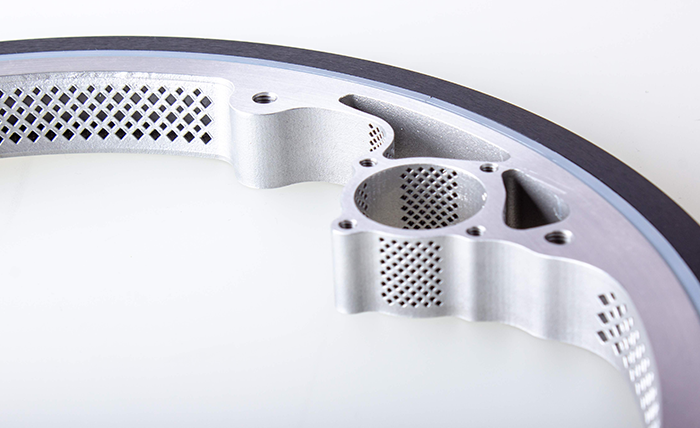

[Crédit image :Bowman Additive Production]

Cette semaine, nous continuons notre série Application Spotlight en examinant les roulements, des composants critiques utilisés pour réduire la friction entre les pièces métalliques mobiles.

Dans cet article, nous allons plonger dans les avantages que l'impression 3D offre pour la conception et la production de roulements, et explorer comment les fabricants de roulements utilisent ces avantages pour produire des composants de roulement radicalement nouveaux.

Découvrez les autres applications couvertes dans cette série :

Impression 3D pour échangeurs de chaleur

Impression 3D pour la fabrication de vélos

Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

Impression 3D pour implants médicaux

Les fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux

Impression 3D pour la fabrication de chaussures

Impression 3D pour composants électroniques

Impression 3D dans l'industrie ferroviaire

Lunettes imprimées en 3D

Impression 3D pour la production de pièces finies

Impression 3D pour supports

Impression 3D pour pièces de turbine

Comment l'impression 3D permet des composants hydrauliques plus performants

Comment l'impression 3D soutient l'innovation dans l'industrie de l'énergie nucléaire

Les dispositifs ronds en forme de roue sont utilisés pour transporter des charges et réduire la friction entre deux pièces mobiles. Pour ce faire, un roulement est placé entre deux pièces mobiles l'une par rapport à l'autre. Au lieu de glisser l'une contre l'autre, les pièces roulent contre le roulement, réduisant ainsi les frottements au minimum.

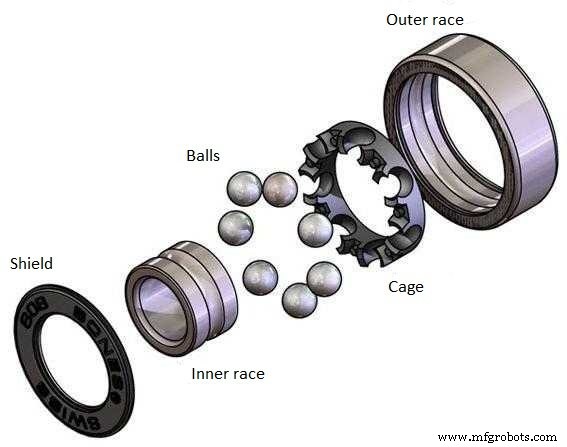

Les roulements à billes sont l'un des types de roulements les plus courants. Ils sont généralement composés de trois éléments clés :des surfaces intérieures et extérieures lisses, appelées bagues, des éléments roulants comme des billes ou des cylindres, et une cage qui sert de séparateur pour les éléments roulants. Les cylindres ou les billes servent de support de charge pour l'appareil, lui permettant de tourner librement.

Les roulements sont utilisés dans pratiquement toutes les industries. Par exemple, tous les véhicules automobiles utilisent des roulements pour les pièces essentielles comme les moteurs et la direction. Dans ce cas, les roulements aident à soutenir les composants rotatifs comme un vilebrequin, qui convertit le mouvement d'un piston à l'intérieur d'un moteur en un mouvement rotatif. Les turbines d'avion, les chaînes de montage et les équipements médicaux utilisent également des roulements.

Les fabricants de roulements sont toujours à la recherche de moyens de fournir à leurs clients des solutions sur mesure et de développer de meilleures conceptions de roulements. L'impression 3D est une technologie permettant d'atteindre ces objectifs.

L'impression 3D permet aux ingénieurs d'incorporer plus de complexité dans la conception d'un roulement, améliorant ainsi ses performances. Par exemple, Bowman International, un fabricant de roulements basé au Royaume-Uni, a repensé une cage pour ajouter plus d'éléments roulants au roulement, ce qui a augmenté la durée de vie du roulement (plus d'informations à ce sujet dans la section des exemples).

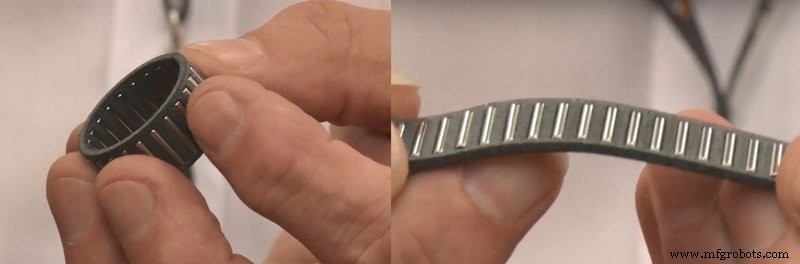

Avec l'impression 3D, les fabricants peuvent également produire des cages de roulement à partir de matériaux flexibles, ce qui leur permet d'enrouler facilement une cage autour d'un arbre.

Avec l'impression 3D, il est également possible de concevoir une pièce plus légère en utilisant des structures en nid d'abeille. Ce serait très difficile et long à faire avec l'usinage CNC.

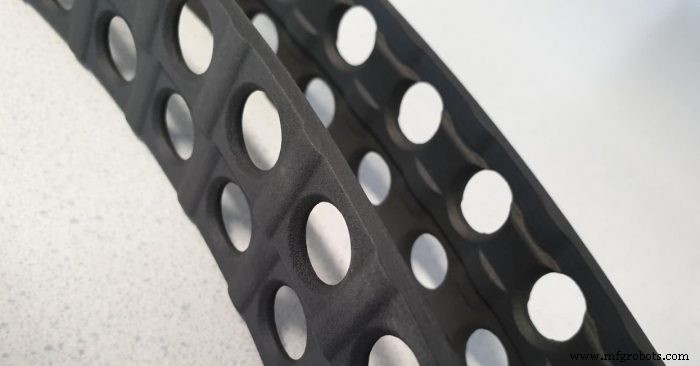

De plus, une cage peut être imprimée en 3D en nylon ou en matériau composite au lieu d'acier ou d'un autre métal. L'utilisation de polymères au lieu de métaux de cette manière permet de réduire le poids d'un roulement. En plus de cela, une cage en polymère imprimée en 3D est censée réduire considérablement l'usure des éléments roulants par rapport aux cages en acier conventionnelles.

Lors de la fabrication de roulements à l'aide de technologies traditionnelles, les coûts d'outillage peuvent atteindre 40 000 à 60 000 £ pour un jeu. Pour les fabricants cherchant à produire de petites ou moyennes séries de roulements, les méthodes conventionnelles s'avèrent souvent prohibitives.

L'impression 3D, d'autre part, ouvre la possibilité de créer des éléments de roulement comme des cages directement sans outillage. La production de cages directement avec l'impression 3D offre une option très compétitive pour les petites et moyennes séries de roulements sur mesure.

Bowman Additive Production est la division de fabrication additive de Bowman International, l'un des principaux fabricants de roulements et de composants frittés. L'entreprise utilise l'impression 3D depuis de nombreuses années pour faire évoluer la conception des cages de roulement.

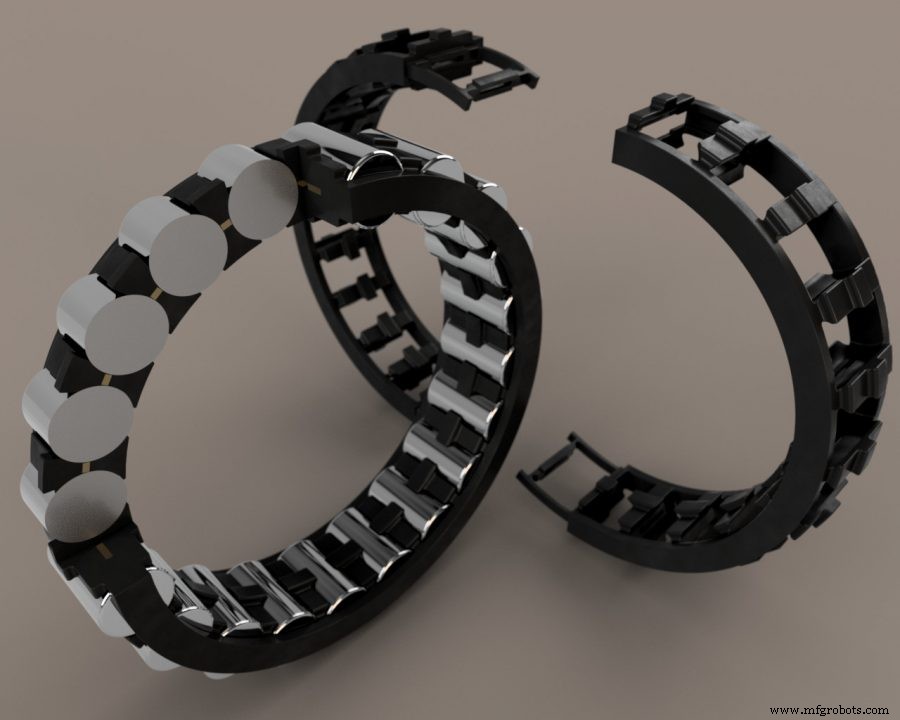

Le résultat de ses efforts est une cage de roulement divisée plus performante, brevetée sous le nom de Rollertrain™. Les roulements divisés sont fabriqués en deux moitiés, ce qui les rend faciles à installer, inspecter et remplacer. Ce type de roulement est souvent utilisé dans des équipements industriels complexes comme les convoyeurs et les ventilateurs.

Bowman utilise la technologie Multi Jet Fusion de HP et un matériau en nylon (PA11) pour produire la cage Rollertrain™ sur mesure. La cage est dotée d'une structure de verrouillage qui utilise les éléments roulants pour épingler ensemble chaque section de la cage. Grâce à cette conception, la cage peut intégrer jusqu'à 45% de rouleaux en plus que les produits existants.

Le nombre accru de rouleaux signifie que la charge peut être répartie sur un plus grand nombre d'éléments roulants. Cela se traduit par une capacité de charge supérieure de 30 à 40 % et prolonge la durée de vie de la cage d'un facteur 3.

Le coût de l'impression 3D de cages Rollertrain™ est comparable à celui des pièces traditionnelles. Cependant, les performances et la longévité considérablement accrues offrent une valeur ajoutée, ce qui rend les roulements imprimés en 3D supérieurs aux conceptions traditionnelles.

La cage de roulement Rollertrain™ est maintenant utilisée avec le nouveau roulement fendu JHB, fabriqué par le spécialiste des roulements, John Handley Bearings.

En raison de la conception et du matériau de la cage de roulement Rollertrain™, le roulement divisé JHB a une capacité radiale et axiale accrue jusqu'à 70 % et 1000% respectivement, ce qui est supérieur à toute autre capacité de roulement divisé dans le monde.

Bowman reconnaît que l'impression 3D ne remplacera pas les processus conventionnels pour tous les types de roulements. Cependant, sur le marché des roulements séparés, la technologie est déjà en train de devenir un choix de fabrication standard.

La société d'ingénierie Scheurer Swiss a combiné l'impression 3D et les composites en fibre de carbone pour concevoir des cages de roulement plus légères et plus efficaces pour un catamaran, un type de bateau composé de deux coques reliées par un cadre.

Un voilier de luxe privé, appelé le Moonwave, avait besoin de cages de roulement plus efficaces pour les roulements à billes de son mécanisme de direction. Pour rendre la direction du Moonwave plus fluide et plus facile, les pièces devaient être légères, mais solides et durables.

Pour atteindre ces objectifs, Scheurer Swiss a utilisé du polyamide 12 renforcé de fibres de carbone (PA12) et l'impression 3D pour produire les cages. En raison de la grande taille de chaque cage, qui mesurait jusqu'à 630 mm de diamètre, elles ont été imprimées en 3D en morceaux puis fixées ensemble à l'aide d'un adhésif.

Selon Scheurer, le projet aurait pris au moins trois semaines si des procédés de moulage standard avaient été utilisés. Avec l'impression 3D, il n'a fallu que trois jours pour concevoir et produire les pièces.

Maintenant, les cages composites ont été installées à l'intérieur du système de roulement de gouvernail en titane avancé, ce qui rend la direction du catamaran de luxe encore plus facile.

La société allemande Franke GmbH, spécialisée dans les systèmes de mouvement légers, a été chargée de créer un roulement à fil à utiliser dans le lit d'un patient dans un hélicoptère de sauvetage.

Les principales exigences pour le roulement étaient qu'il ait un poids maximum de 800 g et qu'il soit capable de résister aux chocs, aux vibrations et aux fortes turbulences pendant le vol. L'entreprise a rapidement découvert qu'il serait impossible de créer une pièce aussi légère en utilisant une fabrication conventionnelle.

Par conséquent, Franke a appliqué des techniques de conception avancées pour rendre le roulement aussi léger que possible. L'une de ces techniques est l'optimisation de la topologie, qui a permis à l'équipe Franke d'optimiser la répartition des matériaux dans la conception de la pièce en analysant différents paramètres tels que la charge, le poids et la taille du composant.

La conception topologiquement optimisée, qui comportait également une structure en treillis complexe, n'a pu être fabriquée qu'à l'aide de l'impression 3D.

Le roulement final, imprimé en 3D en aluminium, répondait aux exigences de poids et de performances et a été installé avec succès dans l'hélicoptère.

Dans l'industrie aérospatiale, les ingénieurs saisissent toutes les occasions de réduire le poids des composants utilisés dans l'avion. Comme Franke l'a montré, les roulements métalliques imprimés en 3D sont l'une des solutions qui peuvent aider les constructeurs aéronautiques à introduire des économies de poids tangibles sur leurs avions.

De plus, les fabricants de roulements peuvent utiliser une large gamme de matériaux avec la technologie, des polymères renforcés aux métaux. Dans certains cas, les matériaux imprimables en 3D peuvent offrir des propriétés supplémentaires telles qu'une flexibilité ou une rigidité accrue, ce qui serait difficile à obtenir avec des matériaux utilisés dans les processus de production traditionnels.

À l'avenir, l'impression 3D deviendra une méthode standard pour la fabrication de petites et moyennes séries de roulements, grâce à la valeur ajoutée que la technologie apporte à la production de roulements.

Dans notre prochain article, nous aborderons l'impression 3D pour les vélos. Restez à l'écoute !

Qu'est-ce qu'un roulement ?

Les roulements jouent un rôle crucial dans les applications de mouvement.

Les avantages de l'impression 3D pour les roulements

Complexité de conception accrue

Poids plus léger Coûts d'outillage supprimés

Exemples de roulements imprimés en 3D

Bowman's Rollertrain™ :cage de roulement pour roulements à rouleaux divisés

Cages de roulement plus légères pour un catamaran de luxe

Roulements métalliques légers imprimés en 3D pour l'aérospatiale

Un regard vers l'avenir

L'impression 3D donne aux fabricants de roulements la possibilité de produire des roulements aux performances améliorées. La technologie ne nécessite pas d'outillage coûteux et permet donc une expérimentation rentable avec des formes et des fonctionnalités qui ne seraient pas économiquement viables avec les méthodes conventionnelles.

impression en 3D

- matériaux d'impression 3D pour les voyages dans l'espace ?

- Introduction à l'impression 3D pour le moulage au sable

- 4 considérations de conception importantes pour l'impression 3D

- L'application en vedette :l'impression 3D pour les implants médicaux

- Spécialiste de l'application :impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

- Spécialiste de l'application :Impression 3D pour la fabrication de vélos

- L'application en vedette :l'impression 3D pour les échangeurs de chaleur

- L'application en vedette :l'impression 3D dans l'industrie ferroviaire

- 10 matériaux les plus solides pour l'impression 3D