Spécialiste de l'application :Impression 3D pour la fabrication de vélos

L'impression 3D ajoute une nouvelle dimension au secteur de la fabrication de vélos, en aidant à créer des vélos légers tout en permettant la production plus rapide de composants de vélo sur mesure.

Cette semaine, nous continuons notre série Spotlight sur les applications d'impression 3D en examinant l'utilisation de l'impression 3D dans la production de vélos, ainsi que ses avantages et ses applications actuelles.

Découvrez les autres applications couvertes dans cette série :

Impression 3D pour échangeurs de chaleur

Impression 3D pour roulements

Impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

Impression 3D pour implants médicaux

Les fusées imprimées en 3D et l'avenir de la fabrication d'engins spatiaux

Impression 3D pour la fabrication de chaussures

Impression 3D pour composants électroniques

Impression 3D dans l'industrie ferroviaire

Lunettes imprimées en 3D

Impression 3D pour la production de pièces finies

Impression 3D pour supports

Impression 3D pour pièces de turbine

Comment l'impression 3D permet des composants hydrauliques plus performants

L'application en vedette :Comment l'impression 3D soutient l'innovation dans l'industrie de l'énergie nucléaire

Qu'est-ce qui fait que l'impression 3D convient parfaitement à la fabrication de vélos ?

L'acier est traditionnellement le matériau de prédilection pour la production de vélos. Cependant, ces dernières années, cela a cédé la place à des matériaux légers comme le titane et la fibre de carbone, qui, entre autres avantages, peuvent aider à réduire le poids total d'un cadre de vélo.

Avoir un vélo léger offre une gamme d'avantages pour un cycliste. Premièrement, il permet aux cyclistes d'atteindre des vitesses plus rapides et de monter plus facilement en montée. Deuxièmement, plus le poids d'un vélo est faible, plus il est facile à transporter et à transporter. Enfin, un vélo plus léger peut être plus facile à contrôler lors de la conduite et peut réagir plus rapidement aux mouvements d'un cycliste — offrant des avantages clés pour les cyclistes de compétition.

Cependant, créer des vélos en titane ou en fibre de carbone avec des méthodes de fabrication traditionnelles est difficile, notamment en raison des processus de fabrication longs et souvent exigeants en main-d'œuvre. Par exemple, les cadres de vélo en fibre de carbone sont fabriqués à partir de plusieurs pièces et nécessitent un artisan pour fabriquer chaque pièce manuellement. La production de montures en titane peut être non moins manuelle, avec des heures passées à souder et à surcharger les composants de la monture ensemble.

L'impression 3D, en revanche, offre un meilleur moyen de produire des pièces à partir de titane et de fibre de carbone.

D'une part, l'impression 3D est un processus de fabrication numérique qui utilise des modèles CAO 3D, ce qui signifie qu'une pièce peut être produite directement, sans qu'aucun outillage spécialisé ne soit requis.

De plus, l'impression 3D pourrait potentiellement aider les fabricants de vélos à gagner du temps et à accélérer la mise sur le marché. De plus, les concepteurs de vélos peuvent explorer beaucoup plus d'options de conception qu'ils ne pourraient pas réaliser avec les méthodes de fabrication traditionnelles.

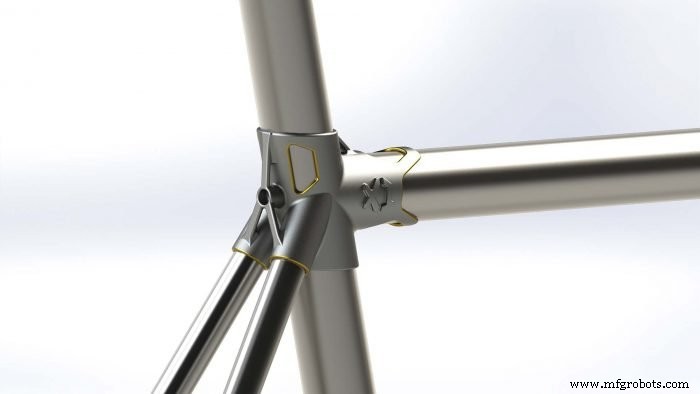

En plus des cadres, l'impression 3D peut être utilisée pour fabriquer des composants fonctionnels de vélo comme des guidons, des maintiens de chaîne, des pattes (petites languettes dans un cadre ou une fourche où l'axe de la roue est attaché) et des cosses ( pièces qui sont utilisées pour attacher un cadre à différentes parties du vélo).

Les avantages de l'impression 3D pour la production de vélos

Flexibilité de conception

L'un des principaux avantages de l'impression 3D est la flexibilité de conception qu'elle offre, ce qui la rend particulièrement attrayante pour les fabricants de vélos. Avec l'impression 3D, les fabricants de vélos peuvent concevoir des pièces aux formes complexes, qui seraient autrement impossibles à produire. Cela leur donne la possibilité d'optimiser les performances de leur vélo en concevant des pièces légères. Ceci peut être réalisé grâce à un logiciel d'optimisation de la topologie et des structures en treillis.

Le logiciel d'optimisation de la topologie utilise des algorithmes complexes pour optimiser la répartition des matériaux d'une pièce. Cela signifie que, sur la base de paramètres spécifiques, le logiciel déterminera les zones où le matériau peut être retiré sans compromettre la résistance de la pièce.

Par exemple, la société britannique de fabrication de vélos, Empire Cycles, s'est associée au fabricant d'imprimantes 3D, Renishaw, pour créer un cadre de vélo en titane optimisé sur le plan topologique. Renishaw a développé un nouveau design de cadre qui était 33 % plus léger que l'original. La conception optimisée présente des structures creuses et des éléments personnalisés qui seraient d'un coût prohibitif et pratiquement impossibles à réaliser avec des procédés conventionnels.

Personnalisation abordable

Quand il s'agit de la fabrication de vélos, la personnalisation a une grande valeur. Non seulement la personnalisation contribue à ajouter une touche unique au design d'un vélo, mais plus important encore, elle peut également améliorer les performances du vélo lui-même.

La flexibilité de conception offerte par l'impression 3D va de pair avec la possibilité de personnaliser les pièces de vélo de manière rentable, en partie grâce à la production sans outil.

Dans une étude de cas, ideas2cycles, une société d'ingénierie de vélos, a utilisé l'imprimante 3D en métal d'ExOne pour créer un ensemble de pièces de vélo personnalisées imprimées en 3D. Ces pièces comprenaient des cosses, des supports, des pattes et des couronnes de fourche.

La production de composants de vélo personnalisés nécessite un travail manuel important, car chaque conception est unique et l'outillage dédié est coûteux. Pour une petite entreprise comme ideas2cycles, le coût serait prohibitif si des méthodes traditionnelles étaient utilisées.

Cependant, grâce à la technologie de projection de liant métallique d'ExOne, les pièces ont été fabriquées en 4 jours au lieu des 3 à 4 semaines traditionnellement nécessaires pour créer des modèles de moulage de précision et modifier manuellement les pièces. De plus, l'impression 3D a réduit les coûts de fabrication de plus de 50 %, passant de 1 000 $ (main-d'œuvre incluse) à 425 $ USD par assemblage.

L'utilisation de l'impression 3D métal pour produire directement des pièces a non seulement permis d'économiser du temps et de l'argent, mais, surtout, a permis aux concepteurs de ideas2cycles de se concentrer sur l'aspect créatif de la conception sans contraintes de fabrication traditionnelles.

Délai de commercialisation plus rapide

Lorsqu'il s'agit de vélos fabriqués en fibre de carbone, l'impression 3D peut considérablement accélérer les délais.

Par exemple, le processus de conception, de prototypage et de fabrication de cadres de vélo composites traditionnels peut prendre près d'un an. De plus, le processus de fabrication est très manuel et prend beaucoup de temps. Les cadres peuvent être constitués de 20 à 30 pièces qui sont créées en superposant des feuilles de matériau composite à la main. Ce processus en plusieurs étapes et à forte intensité de main-d'œuvre se reflète souvent dans le coût élevé du produit.

Un cadre en fibre de carbone imprimé en 3D, d'autre part, permet aux fabricants de vélos de raccourcir et de simplifier un très long processus d'introduction d'un nouveau vélo sur le marché.

Arevo est une entreprise qui a développé une technologie d'impression 3D composite pour produire des cadres de vélo en fibre de carbone.

Arevo réduit le temps de conception et de production d'un vélo électrique en fibre de carbone de plusieurs mois à quelques jours

Le fabricant de vélos de boutique, Franco Bicycles, a lancé une nouvelle gamme de vélos électriques dotés d'un cadre composite imprimé en 3D fabriqué par la startup californienne Arevo. Faisant partie de la gamme de vélos Emery, le cadre est présenté dans le vélo électrique Emery ONE, ce qui en fait le premier vélo au monde avec un cadre imprimé en 3D.

L'un des aspects uniques de la production du cadre en fibre de carbone imprimé en 3D est qu'il a été fabriqué en une seule pièce par opposition à l'assemblage en plusieurs pièces typique des cadres de vélo traditionnels. Le processus d'impression 3D robotique propriétaire d'Arevo et son logiciel de conception générative breveté permettent cela.

Avant la production, le logiciel Arevo optimise la conception CAO et permet de personnaliser les propriétés du cadre.

« [À l'aide d'outils logiciels], nous pouvons régler la rigidité dans certaines régions du vélo et permettre une conduite encore plus dynamique si cela est souhaité, à la demande », déclare Wiener Mondesir, cofondateur et PDG d'Arevo. . « Un cadre imprimé en 3D… ouvre un nouveau modèle commercial pour une industrie habituée au très long processus d'introduction d'un nouveau vélo sur le marché. »

Une fois le design approuvé, il est ensuite produit par l'imprimante 3D robotisée d'Arevo à l'aide de filaments PEEK renforcés de fibres de carbone continues. L'imprimante dispose d'une tête d'impression attachée à un bras robotique à six axes.

En déplaçant le bras robotique, la tête d'impression peut déposer en continu le matériau pour garantir les performances améliorées de la pièce. Cette approche crée un cadre monobloc qui est uniformément solide dans les trois dimensions.

Grâce à ce processus, le délai de livraison du cadre de vélo Emery ONE a été réduit d'un cycle de 18 mois à seulement un quelques jours. De plus, la société a également pu réduire considérablement les coûts de développement de produits.

Révolutionner la fabrication de vélos avec l'impression 3D

L'impression 3D offre une gamme d'avantages uniques pour la production de vélos, c'est pourquoi une poignée de fabricants de vélos spécialisés intègrent déjà des composants imprimés en 3D dans leurs produits.

En plus de ceux que nous avons déjà mentionnés, la société britannique Reynolds utilise l'impression 3D métal pour produire des pièces de cadre personnalisées en acier inoxydable et en titane. L'entreprise affirme que l'impression 3D lui permet de créer des pièces avec des bords plus nets et des tolérances plus serrées, rationalisant ainsi un processus d'ajustement fastidieux.

Cependant, nous sommes loin de voir l'impression 3D pour la production de masse dans l'industrie du vélo. Actuellement, l'impression 3D est largement utilisée dans des projets ponctuels comme les vélos haut de gamme sur mesure, où ses avantages pour la personnalisation peuvent vraiment briller.

Cela dit, l'impression 3D permet la production de formes beaucoup plus complexes que ce qui est possible avec le moulage ou le forgeage. En fin de compte, tirer parti de l'impression 3D dans la production de vélos se traduit par des vélos esthétiques, légers et plus performants.

Dans notre prochain article, nous examinerons l'impression 3D dans le domaine dentaire. l'industrie, et en particulier pour les gouttières transparentes. Restez à l'écoute !

impression en 3D

- Inventaire virtuel et impression 3D :le besoin de sécurité

- L'application en vedette :l'impression 3D pour les implants médicaux

- Spécialiste de l'application :impression 3D pour la dentisterie numérique et la fabrication d'aligneurs transparents

- L'application en vedette :l'impression 3D pour les roulements

- L'application en vedette :l'impression 3D pour les échangeurs de chaleur

- L'application en vedette :l'impression 3D dans l'industrie ferroviaire

- L'impression 3D est partout

- Le cas de l'impression 3D dans le secteur manufacturier

- La VDMA va développer une feuille de route pour l'impression 3D avec une feuille de route pour la fabrication