Industrie 4.0 :7 exemples concrets de fabrication numérique en action

L'industrie 4.0, l'IIoT et la numérisation sont actuellement parmi les sujets les plus discutés et pourtant les moins compris dans le secteur de la fabrication aujourd'hui.

Avec encore beaucoup de confusion autour de l'Industrie 4.0, nous allons aujourd'hui explorer les technologies clés derrière l'Industrie 4.0, ainsi que les applications du monde réel.

Industrie 4.0 en bref

L'industrie 4.0 signale un changement dans le paysage de la fabrication traditionnelle. Également connue sous le nom de quatrième révolution industrielle, l'industrie 4.0 englobe trois tendances technologiques à l'origine de cette transformation :connectivité, intelligence et automatisation flexible .

L'industrie 4.0 fait converger l'informatique (technologie de l'information) et l'OT (technologie opérationnelle) pour créer un environnement cyber-physique.

Cette convergence a été rendue possible grâce à l'émergence de solutions numériques et de technologies avancées, souvent associées à l'Industrie 4.0. Ceux-ci incluent :

- Internet des objets industriel

- Big Data

- Cloud computing

- Fabrication additive (AM)

- Robotique avancée

- Réalité augmentée et virtuelle (AR/VR)

Ces technologies contribuent à stimuler la transformation numérique de la fabrication grâce à l'intégration de systèmes et de processus auparavant disparates via des systèmes informatiques interconnectés tout au long de la chaîne de valeur et d'approvisionnement.

Adopter l'Industrie 4.0, la fabrication numérique et l'interconnectivité qui l'accompagne offrent une multitude d'avantages aux entreprises, notamment une plus grande agilité, flexibilité et performances opérationnelles.

1. Internet des objets industriel

Au cœur de l'Industrie 4.0 se trouve l'Internet des objets (IoT).

En termes simples, l'IoT fait référence à un réseau d'appareils physiques interconnectés numériquement, facilitant la communication et l'échange de données via Internet. Ces appareils intelligents peuvent être n'importe quoi, des smartphones et des appareils électroménagers aux voitures et même aux bâtiments.

L'IoT industriel est un sous-ensemble de l'Internet des objets, où divers capteurs, étiquettes d'identification par radiofréquence (RFID), logiciels et composants électroniques sont intégrés aux machines et systèmes industriels pour collecter des données en temps réel sur leur état et leurs performances.

L'IIoT a de nombreux cas d'utilisation, la gestion et le suivi des actifs étant l'une des principales applications de la technologie aujourd'hui.

Par exemple, l'IIoT peut être utilisé pour empêcher le surstock ou le sous-stock de l'inventaire.

Une façon d'y parvenir est d'utiliser des capteurs et des appareils de pesage montés sur étagère pour diffuser les informations d'inventaire sur votre système de gestion d'entrepôt. La mise en place d'un tel système permet aux responsables d'entrepôt de surveiller les niveaux de stock, obtenant ainsi une visibilité et un contrôle en temps réel sur l'inventaire.

Voyons comment BJC HealthCare utilise une solution intégrée de gestion des stocks pour réaliser des économies dans sa chaîne d'approvisionnement.

Pleins feux :BJC HealthCare adopte l'IoT pour la gestion des stocks et de la chaîne d'approvisionnement

BJC HealthCare est un fournisseur de services de santé qui exploite 15 hôpitaux dans le Missouri et l'Illinois.

La société déploie la technologie d'identification par radiofréquence (RFID) pour suivre et gérer des milliers de fournitures médicales. La technologie RFID utilise des ondes radio pour lire et capturer les informations stockées sur une étiquette attachée à un objet, comme des fournitures de soins de santé.

Auparavant, le processus de suivi des stocks impliquait beaucoup de travail manuel. Cependant, la surveillance manuelle des stocks peut être un défi, car les hôpitaux achètent une variété de produits auprès de fournisseurs et stockent de nombreux articles sur place pour des procédures spécifiques.

Dans certains cas, les dates de péremption des produits devront être surveillées de près, tandis que la perte de stock peut entraîner beaucoup de temps passé à effectuer des vérifications d'inventaire.

Pour ces raisons, BJC a décidé de mettre en œuvre la technologie d'étiquetage RFID en 2015.

Depuis la mise en œuvre de la technologie, BJC a été en mesure de réduire de 23 % la quantité de stock conservée sur place dans chaque installation. L'entreprise prévoit qu'elle réalisera des économies continues d'environ 5 millions de dollars par an, une fois que l'étiquetage RFID sera pleinement mis en œuvre cette année.

Comme le montre cet exemple, l'IIoT peut considérablement améliorer les opérations, augmenter l'efficacité, réduire les coûts et offrir une visibilité en temps réel précieuse sur l'ensemble de la chaîne d'approvisionnement.

2. Big Data et analyse

Le Big Data fait référence aux ensembles de données volumineux et complexes générés par les appareils IoT. Ces données proviennent d'un large éventail d'applications cloud et d'entreprise, de sites Web, d'ordinateurs, de capteurs, de caméras et bien plus encore, tous disponibles dans différents formats et protocoles.

Dans l'industrie manufacturière, il existe de nombreux types de données à prendre en considération, y compris les données provenant des équipements de production équipés de capteurs et les bases de données des systèmes ERP, CRM et MES.

Mais comment les fabricants peuvent-ils convertir les données collectées en informations commerciales exploitables et en avantages tangibles ?

Avec analyse de données.

En ce qui concerne les données, l'utilisation de l'analyse de données est essentielle pour convertir les données en informations pouvant fournir des informations exploitables.

Les modèles d'apprentissage automatique et la visualisation des données peuvent faciliter les processus d'analyse des données. De manière générale, les techniques d'apprentissage automatique appliquent de puissants algorithmes de calcul pour traiter des ensembles de données volumineux, tandis que les outils de visualisation des données permettent aux fabricants de comprendre plus facilement l'histoire que racontent les données.

En fin de compte, en prenant des ensembles de données précédemment isolés, en les collectant et en les analysant, les entreprises sont désormais en mesure de trouver de nouvelles façons d'optimiser les processus qui ont le plus d'effet sur le rendement.

Éclairage :Prise de décision liée au Big Data dans l'usine Bosch Automotive en Chine

La combinaison de l'IIoT et du Big Data est une recette que Bosch utilise pour conduire la transformation numérique de son usine Bosch Automotive Diesel System à Wuxi, en Chine.

L'entreprise connecte ses machines pour surveiller l'ensemble du processus de production au cœur de son usine. Ceci est réalisé en intégrant des capteurs dans les machines de l'usine qui sont ensuite utilisés pour collecter des données sur les conditions des machines et le temps de cycle.

Une fois collectées, les outils avancés d'analyse de données traitent les données en temps réel et alertent les travailleurs lorsque des goulots d'étranglement dans les opérations de production ont été identifiés.

Adopter cette approche permet de prévoir les pannes de l'équipement, permettant à l'usine de planifier les opérations de maintenance bien avant qu'une panne ne se produise.

En conséquence, l'usine est en mesure de maintenir ses machines en marche et en fonctionnement pendant de plus longues périodes.

L'entreprise déclare que l'utilisation de l'analyse des données de cette manière a contribué à une augmentation de plus de 10 % de la production dans certains domaines, tout en améliorant la livraison et la satisfaction des clients.

En fin de compte, une meilleure compréhension des opérations de l'usine permet une prise de décision meilleure et plus rapide dans toute l'organisation, ce qui lui permet de réduire les temps d'arrêt des équipements et d'optimiser les processus de production.

3. Informatique en nuage

Depuis des décennies, les fabricants collectent et stockent des données dans le but d'améliorer les opérations.

Cependant, avec l'avènement de l'IoT et de l'Industrie 4.0, la réalité est que les données sont générées à une vitesse vertigineuse et à des volumes élevés, ce qui rend impossible leur gestion manuelle. Cela crée un besoin pour une infrastructure capable de stocker et de gérer ces données plus efficacement.

C'est là qu'intervient le cloud computing.

Le cloud computing offre une plate-forme permettant aux utilisateurs de stocker et de traiter de grandes quantités de données sur des serveurs distants. Il permet aux organisations d'utiliser des ressources informatiques sans avoir à développer une infrastructure informatique sur site.

Le terme cloud computing fait référence aux informations stockées dans le « cloud », accessibles à distance via Internet. En soi, le cloud computing n'est pas une solution en soi, mais permet la mise en œuvre d'autres solutions qui nécessitaient autrefois une puissance de calcul importante.

La capacité du cloud computing à fournir des ressources informatiques et un espace de stockage évolutifs permet aux entreprises de capturer et d'appliquer l'intelligence d'affaires grâce à l'analyse de données volumineuses, les aidant à consolider et à rationaliser les opérations de fabrication et commerciales.

Les dépenses mondiales des fabricants sur les plateformes de cloud computing devraient atteindre 9,2 milliards de dollars en 2021, selon IDC. Un facteur clé derrière cette adoption est l'avantage de pouvoir centraliser les opérations, éliminant ainsi les informations peuvent être partagées à travers une organisation entière.

Selon une enquête d'IDC, le contrôle qualité, l'ingénierie assistée par ordinateur et les systèmes d'exécution de fabrication (MES) sont les trois systèmes les plus largement adoptés dans le cloud.

De toute évidence, le cloud computing transforme pratiquement toutes les facettes de la fabrication, de la gestion des flux de travail aux opérations de production, et même à la qualification des produits.

Spot :Volkswagen crée Automotive Cloud

Les voitures connectées sont une grande nouvelle tendance dans l'industrie automobile, ayant émergé comme une opportunité d'offrir des services numériques à valeur ajoutée pour les clients. L'un des premiers constructeurs automobiles à sauter sur cette tendance est Volkswagen, qui s'est associé à Microsoft pour développer un réseau cloud, le « Volkswagen Automotive Cloud ».

La technologie, prévue pour 2020, offrira une gamme de fonctionnalités, notamment une connectivité domestique intelligente, un assistant numérique personnel, un service de maintenance prédictive, une diffusion multimédia en continu et des mises à jour.

Volkswagen vise à ajouter plus de 5 millions d'offres de la marque Volkswagen par an à son Internet des objets (IoT) à l'aide de ce service cloud.

Alors que l'industrie automobile fait des progrès impressionnants dans le développement de véhicules autonomes et électriques avancés, les constructeurs automobiles doivent proposer une approche efficace pour gérer et transmettre de grandes quantités de données à leurs véhicules. L'intégration d'une plate-forme de stockage et de communication basée sur le cloud apparaît comme un moyen efficace de surmonter les défis auxquels sont confrontés ces constructeurs automobiles.

4. Robotique avancée

Alors que la robotique est utilisée dans la fabrication depuis des décennies, l'Industrie 4.0 a donné une nouvelle vie à cette technologie.

Avec les récents progrès technologiques, une nouvelle génération de robotique avancée est en train d'émerger, capable d'effectuer des tâches difficiles et délicates. Alimentés par des logiciels et des capteurs de pointe, ils peuvent reconnaître, analyser et agir sur les informations qu'ils reçoivent de l'environnement, et même collaborer et apprendre des humains.

Un domaine de la robotique qui gagne du terrain est celui des robots collaboratifs (« cobots »), conçus pour fonctionner en toute sécurité autour des personnes, libérant les travailleurs des tâches répétitives et dangereuses.

Plein projecteur :Fetch Robotics aide DHL à améliorer les opérations d'entrepôt

Fetch Robotics, basé en Californie, a développé des robots mobiles autonomes (AMR) collaboratifs pour localiser, suivre et déplacer les stocks dans les entrepôts et les installations logistiques.

Un centre de distribution DHL aux Pays-Bas utilise des Fetch AMR pour effectuer des opérations de prélèvement et de placement. Chez DHL, les AMR se déplacent de manière autonome dans l'installation aux côtés des travailleurs, apprenant et partageant automatiquement les itinéraires de voyage les plus efficaces. Selon l'entreprise, l'utilisation de robots autonomes de cette manière peut aider à réduire le temps de cycle de commande jusqu'à 50 % et fournir jusqu'à deux fois le gain de productivité pour la préparation des commandes.

Au fur et à mesure que les robots deviendront plus autonomes, flexibles et coopératifs, ils pourront s'attaquer à des tâches encore plus complexes, soulageant les travailleurs des tâches monotones et augmentant la productivité dans l'usine.

5. Fabrication additive

Aux côtés de la robotique et des systèmes intelligents, la fabrication additive, ou impression 3D, est une technologie clé au cœur de l'industrie 4.0. La fabrication additive fonctionne en utilisant des modèles 3D numériques pour créer des pièces avec une imprimante 3D couche par couche.

Dans le contexte de l'Industrie 4.0, l'impression 3D est en train de devenir une technologie de fabrication numérique précieuse. Autrefois uniquement une technologie de prototypage rapide, la FA offre aujourd'hui un vaste éventail de possibilités de fabrication, de l'outillage à la personnalisation de masse dans pratiquement toutes les industries.

Il permet de stocker des pièces sous forme de fichiers de conception dans des inventaires virtuels, afin qu'elles puissent être produites à la demande et plus près du point de besoin - un modèle connu sous le nom de fabrication distribuée.

Une telle approche décentralisée de la fabrication peut réduire les distances de transport, et donc les coûts, ainsi que simplifier la gestion des stocks en stockant des fichiers numériques au lieu de pièces physiques.

Plein projecteur :les solutions de fabrication additive numérique de Fast Radius pour activer de nouveaux modèles commerciaux

Il existe une multitude d'exemples de fabrication additive mis à profit, mais un exemple clé est peut-être Fast Radius.

En 2018, le Forum économique mondial a classé l'usine de Chicago de Fast Radius parmi les neuf meilleures usines intelligentes au monde .

En 2018, le Forum économique mondial a classé l'usine de Chicago de Fast Radius parmi les neuf meilleures usines intelligentes au monde .

Le sous-traitant, qui se concentre sur la fabrication additive mais propose également l'usinage CNC et le moulage par injection, possède des sites de production à Chicago, à Singapour et dans l'usine UPS Worldport. Cela rend Fast Radius bien positionné pour mener sa vision d'un délai d'exécution rapide et d'une personnalisation de masse des produits à l'aide de technologies de fabrication avancées.

Un facteur clé derrière l'agilité et la flexibilité de Fast Radius est sa plate-forme technologique exclusive.

La plate-forme peut collecter des données et des résultats de chaque conception de pièce stockée et fabriquée dans l'entrepôt virtuel Fast Radius. Les données aident les équipes à identifier les applications adaptées à l'impression 3D et à évaluer les défis techniques et économiques liés à la production d'un composant de cette manière.

De plus, l'entreprise offre une optimisation de la chaîne d'approvisionnement grâce à son inventaire virtuel. Par exemple, Fast Radius a créé un entrepôt de pièces virtuel composé de 3 000 articles pour un fabricant d'équipement lourd. Avec les coûts élevés liés au stockage de pièces rarement commandées, cette approche est une solution innovante pour la gestion de la chaîne d'approvisionnement.

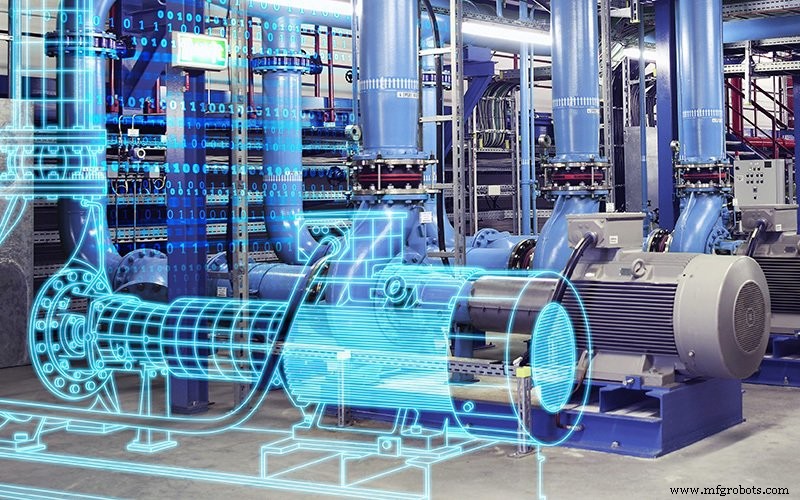

6. Jumeaux numériques

Le concept de jumeau numérique est très prometteur pour optimiser les performances et la maintenance des systèmes industriels. Le cabinet de recherche mondial Gartner prédit que d'ici 2021, 50% des grandes entreprises industrielles utiliseront des jumeaux numériques pour surveiller et contrôler leurs actifs et leurs processus.

Un jumeau numérique est une représentation numérique d'un produit, d'une machine, d'un processus ou d'un système du monde réel, qui permet aux entreprises de mieux comprendre, analyser et optimiser leurs processus grâce à une simulation en temps réel.

Bien que les jumeaux numériques puissent être confondus avec la simulation utilisée en ingénierie, ce concept a bien plus à offrir.

Contrairement aux simulations d'ingénierie, un jumeau numérique exécute une simulation en ligne, basée sur les données reçues des capteurs connectés à une machine ou à un autre appareil.

Comme un appareil IIoT envoie des données presque en temps réel, un jumeau numérique est capable de collecter ces données en continu, en conservant leur fidélité à l'original tout au long de la durée de vie du produit ou du système.

Cela permet au jumeau numérique de prédire les problèmes potentiels afin que des mesures préventives puissent être prises. Par exemple, un opérateur peut utiliser un jumeau numérique pour identifier pourquoi une pièce fonctionne mal ou pour prédire la durée de vie d'un produit. Cette simulation continue permet d'améliorer la conception des produits ainsi que d'assurer la disponibilité des équipements.

Cette utilisation des jumeaux numériques est depuis longtemps un outil important dans les applications exigeantes de l'aérospatiale, de la machinerie lourde et de l'automobile. Aujourd'hui, les progrès de la technologie informatique, de l'apprentissage automatique et des capteurs étendent le concept de jumelage numérique à d'autres industries.

Plein projecteur :courir pour gagner avec des jumeaux numériques

Les équipes de course automobile sont confrontées à des exigences extrêmement difficiles en matière de développement de produits, et l'équipe de course professionnelle américaine Team Penske ne fait pas exception.

Dans le but d'accélérer le processus de développement des voitures de course, l'équipe Penske s'est associée à Siemens l'année dernière, accédant à des solutions de conception et de simulation numériques avancées, notamment des jumeaux numériques.

Avoir des jumeaux numériques offre aux ingénieurs de l'équipe Penske un banc d'essai virtuel pour innover de nouvelles pièces, optimisant les performances de la voiture avant même qu'elles ne touchent la voiture physique.

Un jumeau numérique de voiture de course est basé sur des capteurs installés sur une vraie voiture. Ces capteurs collectent des données telles que la pression des pneus, le contrôle du moteur et la vitesse du vent, qui sont ensuite converties en un modèle de voiture virtuel. C'est ce modèle qui permet aux ingénieurs de tester différentes configurations de conception, en apportant des modifications de conception efficaces et basées sur les données à un rythme très rapide.

Pour l'équipe Penske, cela équivaut en fin de compte à un processus de test de produits moins cher et plus économe en ressources et, espérons-le, à un moyen de développer des véhicules plus rapides.

7. Réalité augmentée

Malgré son adoption dans les applications grand public, l'industrie manufacturière commence tout juste à explorer les avantages de la technologie de réalité augmentée (RA). Et pourtant, il existe un énorme potentiel inexploité pour la technologie, de l'aide aux processus d'assemblage à l'aide à la maintenance des équipements de fabrication.

La réalité augmentée comble le fossé entre les mondes numérique et physique en superposant des images ou des données virtuelles sur un objet physique. Pour cela, la technologie utilise des appareils compatibles AR, tels que des smartphones, des tablettes et des lunettes intelligentes.

Prenons un cas médical comme exemple - un chirurgien utilisant des lunettes AR lors d'une opération chirurgicale. Les lunettes pourraient superposer les données de l'IRM et de la tomodensitométrie du patient, telles que les nerfs, les principaux vaisseaux sanguins et canaux, sur le patient, et les mettre en évidence en couleur. Cela aide le chirurgien à trouver le chemin le plus sûr dans la région qui a besoin d'être envahie, en minimisant le risque de complications et en améliorant la précision du chirurgien.

Dans le contexte de la fabrication, la RA pourrait permettre aux travailleurs d'accélérer le processus d'assemblage et d'améliorer la prise de décision. Par exemple, les lunettes AR pourraient être utilisées pour projeter des données, telles que des schémas, des directives d'assemblage, des sites de dysfonctionnement possible ou un numéro de série de composants, sur la pièce réelle, facilitant des procédures de travail plus rapides et plus faciles.

En vedette :la RA augmente la productivité chez GE

General Electric offre un aperçu de la façon dont la technologie AR peut renforcer la fabrication. La société teste actuellement l'utilisation de lunettes AR dans son usine de fabrication de moteurs à réaction à Cincinnati. Avant d'utiliser ces lunettes intelligentes, les fabricants de moteurs à réaction devaient souvent arrêter ce qu'ils faisaient afin de vérifier leurs manuels et de s'assurer que les tâches étaient exécutées correctement.

Cependant, avec les lunettes AR, ils peuvent désormais recevoir des instructions numérisées dans leur champ de vision. Les mécaniciens peuvent également accéder à des vidéos de formation ou utiliser des commandes vocales pour contacter des experts pour une assistance immédiate.

Au cours du projet pilote, GE rapporte que la productivité des travailleurs utilisant des dispositifs portables intelligents a augmenté jusqu'à 11% par rapport à précédemment. En fin de compte, cette approche pourrait offrir un potentiel énorme pour minimiser les erreurs, réduire les coûts et améliorer la qualité des produits.

Même avec cet exemple de GE, nous effleurons encore la surface lorsqu'il s'agit de mettre en œuvre la RA dans le contexte de la fabrication.

Regardez de plus près les lunettes AR de GE en action :

Surfer la vague de la fabrication numérique

Avec l'émergence de nouvelles technologies numériques, c'est maintenant une période passionnante pour l'industrie manufacturière. La vague de nouvelles technologies ouvre des opportunités pour les entreprises de prendre des mesures vers plus de flexibilité, de durabilité et de productivité. L'industrie 4.0 facilite également de nouvelles façons pour les humains et les machines de travailler ensemble, permettant aux entreprises d'obtenir de meilleures informations, de réduire le risque d'erreur et de prendre de meilleures décisions.

En fin de compte, l'Industrie 4.0 est sur le point de s'implanter dans l'écosystème de fabrication. Mais ce n'est qu'en comprenant et en exploitant les technologies qui animent l'Industrie 4.0 que les fabricants resteront à la pointe de cette nouvelle ère numérique.

impression en 3D

- Optimisation de la transformation numérique dans la fabrication CPG

- Qu'est-ce que la transformation numérique dans la fabrication ?

- Tirer parti de la technologie numérique dans la fabrication

- Défis de la transformation numérique dans le secteur manufacturier

- Technologies émergentes de l'industrie 4.0 avec des exemples concrets

- Censornet :assurer l'avenir de l'industrie manufacturière

- Sept stratégies pour la transition des entreprises manufacturières vers l'industrie 4.0

- Top 10 des sites Web d'actualités manufacturières

- Fabrication numérique :l'industrie de demain