Voir grand :4 applications impressionnantes de l'impression 3D à grande échelle

L'impression 3D à grande échelle s'impose lentement comme une solution rentable et flexible pour la fabrication de pièces et de composants de grande taille. Cela dit, la majorité des imprimantes 3D actuellement disponibles ayant été développées pour des pièces plus petites, quelles sont les perspectives des technologies d'impression 3D capables d'imprimer des pièces plus grandes comme des aubes de turbine et des ailes d'avion entières ?

L'article d'aujourd'hui explorera les technologies d'impression 3D à grande échelle actuellement disponibles, ainsi que les applications actuelles qui mettent en valeur la puissance de l'impression 3D à grande échelle.

Qu'est-ce que l'impression 3D à grande échelle ?

En tant que technologie de fabrication, l'impression 3D trouve de plus en plus sa place. La technologie est utilisée dans des applications aussi diverses que les roulements fendus, les composants automobiles, les implants médicaux et les chaussures. Cependant, le point commun de ces applications est que les pièces produites sont toutes de taille relativement réduite.

Certes, l'impression 3D grand format reste une technologie assez niche. Cependant, il a le potentiel de résoudre de nombreux défis auxquels les fabricants sont confrontés lors de la production de pièces plus grandes.

Les composants de taille considérable, comme les ailes d'avion, sont lourds et encombrants et nécessitent des configurations plus longues et des outils plus gros pour être produits. Cela se traduit finalement par des coûts de fabrication plus élevés et des délais de livraison plus longs.

L'impression 3D pourrait aider les fabricants à produire de grandes pièces plus rapidement et à moindre coût. Avec la complexité de conception offerte par l'impression 3D, ces pièces pourraient également bénéficier d'avantages clés tels que l'allègement et l'amélioration des performances. Enfin, si de gros composants peuvent être imprimés en un seul tirage, au lieu d'être imprimés en pièces puis assemblés, cela présente également l'avantage supplémentaire de réduire les temps d'assemblage.

Technologies d'impression 3D à grande échelle

Lorsqu'il s'agit d'impression 3D à grande échelle, il existe un certain nombre de technologies qui conviennent. Vous trouverez ci-dessous certaines des technologies d'impression 3D à grande échelle disponibles dans le commerce que vous devez connaître.

Impression 3D grand format pour les plastiques

Fabrication additive à grande surface (BAAM)

L'une des plus grandes technologies d'impression 3D actuellement disponibles est la fabrication additive à grande surface (BAAM). Développé par Oak Ridge National Laboratory (ORNL) en partenariat avec Cincinnati Inc., BAAM est apparu pour la première fois à l'IMTS 2014, où il a été utilisé pour imprimer en 3D une voiture entière.

L'imprimante 3D, qui utilise une extrudeuse placée sur un système de portique, peut créer des pièces jusqu'à 6 x 2,4 x 2 m en utilisant des matériaux thermoplastiques comme l'ABS, le PPS, le PC, le PLA et le PEI.

Depuis son introduction, BAAM a été utilisé dans plusieurs applications, des prototypes grandeur nature d'une coque de sous-marin aux véhicules autonomes imprimés en 3D.

Fabrication additive à grande échelle (LSAM)

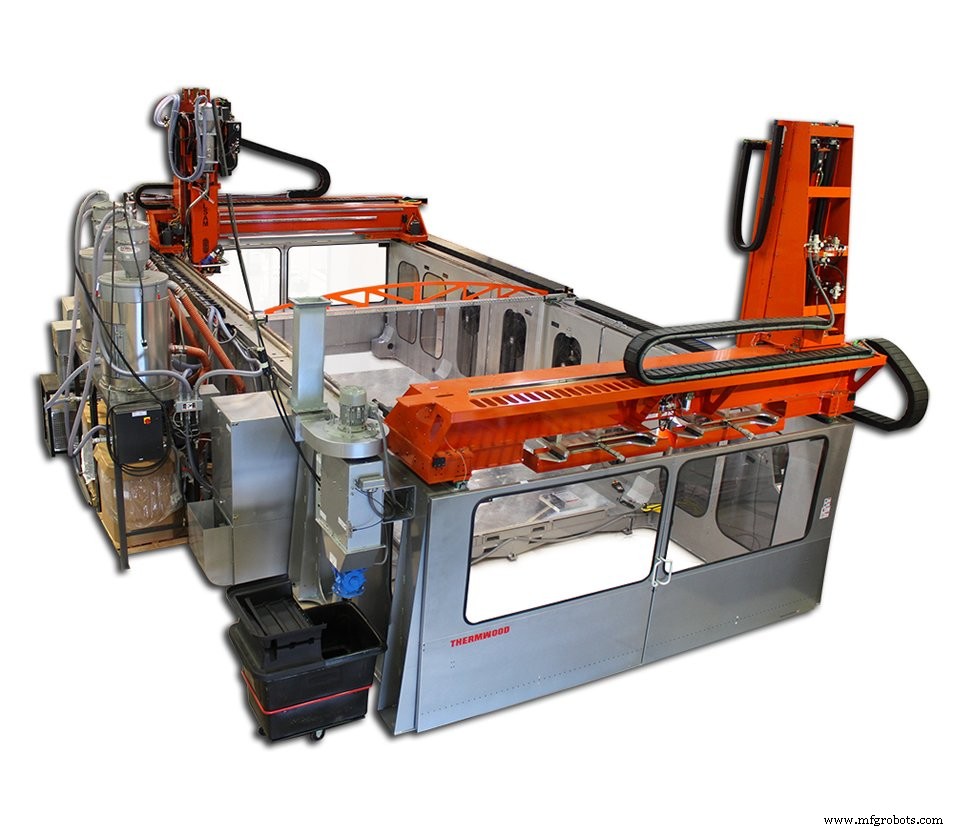

La technologie de fabrication additive à grande échelle (LSAM), développée par la société américaine Thermwood, est une autre qui se concentre exclusivement sur la production industrielle.

Dévoilée pour la première fois en 2016, une imprimante 3D LSAM a une enveloppe de construction de 10 x 40 pi (environ 37 m²) et peut imprimer des objets à la fois horizontalement et verticalement.

L'une des caractéristiques uniques de l'imprimante 3D LSAM est son approche hybride de la production de pièces, combinant des technologies additives et soustractives.

Il se compose d'un portique d'impression 3D et d'un deuxième portique de finition — ce dernier est en réalité un routeur CNC à cinq axes. Cette combinaison permet d'effectuer toutes les étapes de production des pièces sur la même machine, accélérant ainsi le processus de fabrication.

L'imprimante 3D LSAM présente également une conception de vis d'extrudeuse fabriquée à partir d'alliages d'acier spéciaux. Grâce à cette conception, sa tête d'impression peut imprimer à des températures allant jusqu'à 450 °C, ce qui permet de fabriquer de grandes pièces nécessitant des thermoplastiques composites à haute température.

La machine LSAM de Thermwood a été développée pour la production d'outils industriels, tels que des moules et des montages de production pour les industries qui incluent l'automobile et l'aérospatiale.

Grande échelle de BigRep Imprimantes 3D

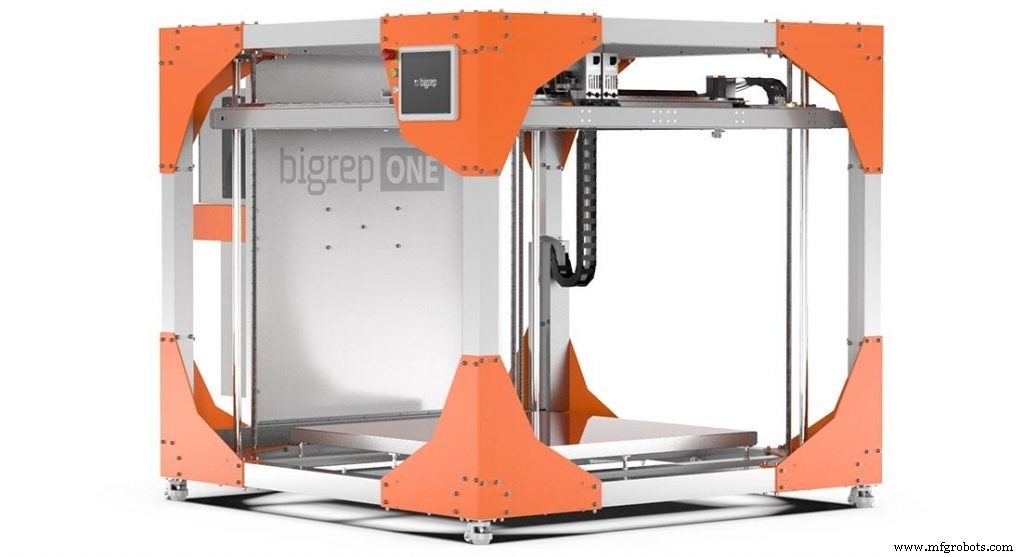

Nom bien connu dans le monde de l'impression 3D grand format, BigRep a été fondée en 2014 dans le but de rendre l'impression 3D à grande échelle aussi simple et abordable que possible.

La société a présenté son premier machine — la BigRep ONE v1 — la même année, et la machine dispose d'un volume de construction assez important de 1 mètre cube et a un prix d'environ 40 000 $.

Cinq ans depuis la BigRep ONE 3D originale imprimante a été lancée, la BigRep ONE (maintenant dans sa troisième itération) se classe toujours parmi les machines au prix par volume le plus bas disponible.

La gamme d'imprimantes 3D de BigRep comble l'écart du marché entre les petites imprimantes 3D de bureau imprimeurs et des imprimantes industrielles plus grandes et plus chères, et cible les petites et moyennes entreprises de conception et de fabrication.

Impression 3D métal à grande échelle

Fabrication additive par faisceau d'électrons (EBAM)

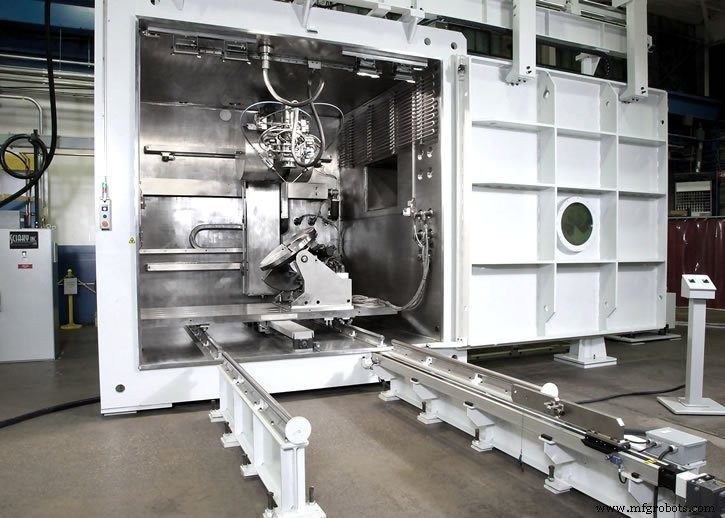

Dans le monde de l'impression 3D métal, Sciaky propose certaines des plus grandes imprimantes 3D métal du marché, grâce à sa technologie de fabrication additive par faisceau d'électrons (EBAM). Par exemple, le système EBAM 150 a un volume de construction impressionnant de 3708 x 1575 x 1575 mm.

EBAM utilise un procédé similaire au soudage, où un faisceau d'électrons est utilisé pour faire fondre le métal sous forme de fil. Cela signifie que la technologie est bien adaptée au traitement d'une large gamme de matériaux soudables, du titane à l'inconel et à l'acier inoxydable.

Sciaky positionne son système AM comme une alternative plus rapide et plus abordable aux pièces forgées et coulées à grande échelle. Le système de contrôle en boucle fermée breveté de la société permet la fabrication de pièces métalliques aux propriétés et microstructures améliorées pour des applications dans l'armée, la marine et l'aérospatiale.

Fabrication additive à l'arc électrique (WAAM)

À l'instar de l'EBAM, Wire Arc Additive Manufacturing (WAAM) utilise également des charges d'alimentation en fil, mais fait fondre les matériaux à l'aide d'un arc électrique. WAAM peut fabriquer des pièces jusqu'à 10 m de longueur, en utilisant des alliages métalliques comme le titane, le nickel, l'acier inoxydable, l'aluminium et les alliages de bronze.

WAAM peut être utilisé pour produire de grandes pièces métalliques telles que des récipients sous pression et des panneaux pour le fuselage d'avion. En plus de la production de pièces finales, la technologie est un choix idéal pour les opérations de réparation et de maintenance de composants spécifiques tels que les aubes de turbine, ainsi que les moules et les matrices.

Impression 3D de sable grand format

Le fabricant le plus connu d'imprimantes 3D de sable grand format est peut-être voxeljet, qui est actif dans ce domaine depuis 2002.

En 2011, voxeljet a présenté la VX4000, qui est l'une des plus grandes imprimantes à sable Imprimantes 3D à ce jour, avec un volume de construction de 4 x 2 x 1 m.

A côté de voxeljet, ExOne propose des systèmes d'impression au sable de qualité professionnelle, avec un volume de construction maximum atteignant 2,2 x 1,2 x 0,7 m.

Les imprimantes 3D Voxeljet et ExOne utilisent un processus appelé Binder Jetting, où un liant liquide est sélectivement déposé sur une couche de sable pour joindre les particules de sable ensemble.

L'impression 3D en sable est particulièrement bénéfique pour l'industrie de la fonderie, car elle offre un moyen plus rapide et plus économique de créer des moules et des noyaux en sable de grande taille et complexes pour la coulée des métaux.

3 industries qui peuvent bénéficier de l'impression 3D à grande échelle

Comme nous l'avons vu, pouvoir imprimer en 3D de grandes pièces offre aux entreprises de nombreux avantages. Ci-dessous, nous verrons comment trois industries différentes peuvent tirer parti de l'impression 3D à grande échelle pour accélérer la production, accélérer la livraison, réduire les déchets de matériaux et créer de nouvelles géométries impossibles à réaliser avec la fabrication traditionnelle.

Aéronautique

Pour l'industrie aérospatiale, l'impression 3D a, dans l'ensemble, été utilisée pour produire des pièces et des outillages de petite et moyenne taille, aidant les fabricants à gagner du temps et à réduire les coûts.

Cependant, l'impression 3D grand format a également offre des opportunités uniques pour le secteur. Les avantages de ceci incluent la réduction des longs délais et des déchets de matériaux.

En règle générale, la production de grandes pièces structurelles avec des méthodes traditionnelles telles que le forgeage et l'usinage peut prendre jusqu'à un an. En plus des longs délais d'exécution, les méthodes soustractives traditionnelles peuvent également générer beaucoup de déchets de matériaux - jusqu'à 80 % dans certains cas.

L'impression 3D à grande échelle, quant à elle, peut être utilisée pour produire des pièces en une fraction du temps et avec une perte de matière réduite. Plus important encore, la technologie peut imprimer des composants en plusieurs parties en une seule pièce – une technique connue sous le nom de consolidation de pièces. Avec cette approche, les temps d'assemblage peuvent être considérablement réduits.

Spot :Lockheed Martin imprime en 3D des pièces aérospatiales

L'une des technologies d'impression 3D grand format les plus couramment utilisées dans l'industrie aérospatiale est la technologie EBAM de Sciaky. L'une des principales raisons de son utilisation dans les applications aérospatiales est sa capacité à produire des pièces hautes performances jusqu'à 6 m de haut et 1,2 m beaucoup plus rapidement qu'avec les techniques de fabrication traditionnelles.

L'entreprise mondiale d'aérospatiale et de défense, Lockheed Martin, a été parmi les premières à utiliser EBAM, ayant utilisé la technologie depuis 2014. Grâce à cette capacité d'impression 3D grand format, l'entreprise est capable d'imprimer en 3D du titane géant dômes, mesurant chacun 116 cm de diamètre, pour ses réservoirs de carburant satellite.

Qualifiés l'été dernier, les dômes imprimés en 3D ont été développés dans le cadre d'un programme de développement pluriannuel visant à créer des réservoirs haute pression pour transporter du carburant à bord des satellites. Le réservoir de carburant du satellite se compose d'un cylindre en titane de fabrication traditionnelle qui forme le corps et de deux dômes imprimés en 3D qui servent de capuchons. Les trois parties sont soudées ensemble pour former le réservoir final.

En tirant parti de la capacité d'EBAM à déposer la quantité exacte de matériau nécessaire, Lockheed Martin a pu réduire les déchets de matériaux de 80 %. De plus, la vitesse de dépôt élevée du système EBAM, qui peut atteindre jusqu'à 11 kg par heure, a permis au fabricant de livrer les dômes en trois mois au lieu de deux ans, soit une réduction considérable de 87 % du délai de livraison.

Lockheed Martin pense que de tels réservoirs sont une étape vers la transformation de la façon dont l'entreprise conçoit et fournit la technologie spatiale. Et l'impression 3D grand format joue un rôle clé pour aider l'entreprise à aller dans cette direction.

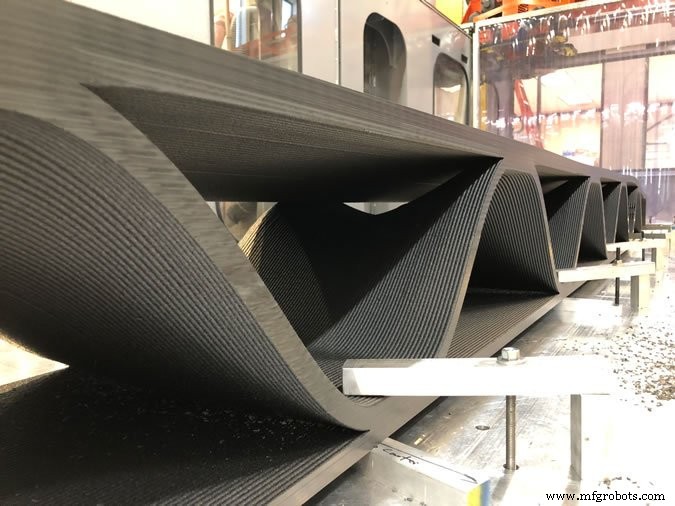

Plein projecteur :Bell Helicopters utilise l'impression 3D pour créer un outillage de grande lame

Alors que Lockheed Martin a trouvé des cas d'utilisation pour l'impression 3D métallique à grande échelle dans la production de pièces finales, l'impression 3D polymère change la donne pour la production d'outillage chez Bell.

Dans l'industrie aérospatiale, la production d'outillage peut être un processus long et coûteux. Cherchant à surmonter ces défis, Bell s'est tourné vers la technologie LSAM de Thermwood pour produire de grands moules pour les pales d'hélicoptère.

Les exigences clés pour l'outillage étaient une bonne finition de surface, des tolérances serrées et la capacité de résister au traitement en autoclave - une technique qui aide à renforcer les pièces composites qui seront exposées à une pression et à une température élevées.

LSAM était idéal pour une telle application pour deux raisons principales. Tout d'abord, il a permis de fabriquer l'outil de 6 m de long à partir d'un matériau PESU renforcé de carbone haute performance, qui peut résister à des pressions et des températures élevées. Deuxièmement, étant donné que LSAM est une technologie hybride, une pièce peut être imprimée en 3D et finie sans avoir besoin d'une deuxième machine, ce qui contribue à accélérer davantage le processus de production.

Ces avantages ont permis à Thermwood de fabriquer l'outil en quelques jours seulement au lieu des mois qu'il faudrait avec les procédés traditionnels.

En outre, la technologie additive a permis de concevoir des structures de support internes de manière à ce qu'elles ne touchent pas la face arrière de la cavité du moule. En conséquence, l'air peut circuler librement sous toute la pièce formée dans l'autoclave, ce qui aide à durcir la pièce de manière plus cohérente.

Cette réalisation met en évidence les nouvelles possibilités de conception que l'impression 3D à grande échelle ouvre pour les composants aérospatiaux de grande taille et techniquement complexes.

Construction

Alors que l'impression 3D dans l'industrie de la construction en est encore à un stade précoce d'adoption, la technologie offre un potentiel prometteur pour le secteur.

Par exemple, l'une des tendances émergentes pour l'impression 3D dans le secteur de la construction est l'impression 3D de coffrages préfabriqués.

Dans la construction, le coffrage fait référence à un moule temporaire dans lequel le béton est coulé et formé. Les coffrages sont utilisés pour créer n'importe quoi, des ponts aux fondations et aux murs d'un bâtiment.

En règle générale, les coffrages peuvent être produits manuellement à l'aide de bois. Cependant, les coffrages en bois ne sont pas particulièrement durables et commencent souvent à se décomposer après 15 à 20 coulées. De plus, le processus manuel limite inévitablement la portée des formes et géométries possibles à ce qu'il est humainement possible de produire.

Dans un tel scénario, l'impression 3D à grande échelle peut simplifier considérablement le processus de création de coffrage tout en permettant une plus grande complexité et durabilité pour les grandes structures de moule.

Plein projecteur :des moules préfabriqués imprimés en 3D transforment la façade d'un bâtiment à plusieurs étages

Un exemple récent d'utilisation de coffrages imprimés en 3D concerne un projet de rénovation à grande échelle pour un immeuble résidentiel et commercial de 42 étages à New York.

Gate Precast, une entreprise qui travaillait sur la nouvelle façade du bâtiment, a découvert que la création de moules en bois pour le projet serait une entreprise majeure qui pourrait prendre jusqu'à 9 mois. Les moules requis étaient de grande taille, certains mesurant jusqu'à 2,6 x 1,7 x 0,5 m, ce qui allongeait encore les longs délais de production.

Pour accélérer le processus, l'entreprise a décidé d'expérimenter l'impression 3D, en s'associant à Oak Ridge National Laboratory (ORNL) pour utiliser sa technologie BAAM.

Grâce à BAAM, l'entreprise a pu imprimer des moules entre 8 et 11 heures chacun, auxquels s'ajoutent 8 heures d'usinage pour obtenir l'état de surface souhaité. Les moules ont été fabriqués avec de l'ABS renforcé de fibres de carbone, un thermoplastique commun mélangé à des fibres de carbone hachées pour une résistance supplémentaire.

Le résultat est un moule solide qui peut supporter jusqu'à 200 coulées de béton au cours de sa durée de vie, contre 15 à 20 coulées pour un moule en bois.

La société estime que sans les moules imprimés en 3D et BAAM, il aurait été impossible de créer les formulaires dans les délais requis pour ce projet.

Dans ce cas, l'impression 3D a permis de produire des moules plus durables et plus complexes dans un délai plus court.

Cela dit, si cette approche de création de moules de coffrage a ses avantages, l'impression 3D ne va pas remplacer le coffrage en bois. Pourtant, ce projet prouve que l'impression 3D de grandes pièces offre de nombreux avantages pour l'industrie de la construction, offrant aux architectes une alternative viable pour la fabrication de moules préfabriqués.

Fonderie

L'impression 3D grand format prend de plus en plus d'importance dans l'industrie de la fonderie. L'activité de fonderie comprend la production de pièces moulées en métal en fondant et en versant du métal dans des moules et des noyaux de forme spéciale.

Lorsqu'il s'agit de processus de coulée de métal, la technologie peut aider à contourner les aspects coûteux et chronophages de la création de modèles, de noyaux et de moules.

Prenons l'exemple de la fonte conventionnelle des métaux. Passer d'un dessin à la réalisation de moules et de modèles précis et, enfin, à la pièce coulée finie, peut prendre des mois. Les fonderies devront également généralement stocker des moules dans des stocks, ce qui peut être coûteux dans le cas de moules plus grands ou rarement utilisés.

La pénurie de modélistes et de mouleurs qualifiés est un autre défi auquel les fonderies sont souvent confrontées.

L'impression 3D peut être utilisée comme un outil dans l'industrie de la fonte des métaux pour aider à relever les défis ci-dessus. L'un des avantages de la technologie réside dans le processus de construction du moule considérablement simplifié. Étant donné que l'impression 3D ne nécessite qu'un fichier de conception, le processus manuel de fabrication de moules et l'assemblage des noyaux complexes peuvent être éliminés.

Cette rationalisation de la production permet à une fonderie de créer des moules et des modèles en quelques jours au lieu de semaines et de mois. De plus, l'impression 3D peut être utilisée pour produire des moules à la demande, aidant une entreprise à minimiser son inventaire physique et ainsi les coûts d'entreposage.

Spot :Teignbridge fabrique des hélices avec des modèles de moulage imprimés en 3D

Teignbridge est spécialisé dans la fabrication d'hélices et de systèmes de propulsion de navires sur mesure pour les remorqueurs, les yachts de luxe, les chalutiers de pêche et les ferries. Depuis sa création il y a 40 ans, l'entreprise utilise le procédé de coulée en plusieurs étapes dans la fabrication de ses produits.

Une des étapes consiste à réaliser un patron, une maquette de l'objet final. Le motif est placé dans un bac à sable pour créer un moule. Il s'agit souvent d'un processus laborieux et chronophage qui nécessite d'abord le fraisage d'un motif à partir d'un bloc de bois ou de polystyrène.

Pour réduire le temps nécessaire à la création d'un motif, Teignbridge a décidé d'opter pour l'impression 3D FDM grand format, en utilisant l'imprimante 3D BigRep ONE de BigRep.

Disposer en interne d'une imprimante 3D avec une si grande enveloppe permet à Teignbridge d'imprimer l'intégralité du motif en plastique en une seule fois et apporte des avantages tangibles en termes de temps de cycle et de main-d'œuvre réduits.

Par exemple, lorsqu'il utilise une approche traditionnelle pour créer un modèle, un opérateur CNC qualifié peut consacrer jusqu'à 20 heures au fraisage, à l'assemblage de sections et au post-traitement. L'impression 3D, en revanche, permet à Teignbridge d'automatiser le processus de création de modèles, réduisant ainsi la main-d'œuvre de 90 %.

En fonderie de métal, l'impression 3D est de plus en plus utilisée comme moyen alternatif pour produire des motifs et des moules.

En plus de l'impression 3D FDM grand format, les entreprises ont également un sable Possibilité d'impression 3D. Les imprimantes 3D de sable éliminent l'étape de création de motifs en créant directement un moule de sable.

Bien que les systèmes d'impression 3D au sable puissent mesurer jusqu'à 4000 x 2000 x 1000 mm, ils ont tendance à être assez chers. Cela dit, les entreprises commencent à reconnaître les avantages des modèles et des moules imprimés en 3D, car ils rendent le processus de moulage plus rapide, plus flexible et plus rentable.

De grandes opportunités avec l'impression 3D à grande échelle

L'impression 3D grand format reste actuellement une technologie de niche. L'une des principales raisons à cela réside peut-être dans le fait que de nombreuses entreprises ne sont toujours pas conscientes des avantages et des possibilités de la fabrication additive en général, sans parler de son aspect grand format. En conséquence, les entreprises ont du mal à trouver une analyse de rentabilisation appropriée.

Complication c'est que de nombreux systèmes 3D grand format restent prohibitifs. En conséquence, les entreprises qui voudraient expérimenter la technologie pour trouver la bonne application, ne peuvent pas se le permettre.

Heureusement, cela commence à changer, car le marché de l'impression 3D à grande échelle ne cesse de croître, offrant des options plus abordables comme les imprimantes 3D de BigRep.

En fin de compte, la technologie d'impression de pièces plus grandes a le potentiel de s'étendre à d'autres marchés et applications. L'automobile pourrait être l'un d'entre eux.

Les constructeurs automobiles pourraient utiliser l'impression 3D grand format pour prototyper des pièces plus grandes telles que des spoilers et des panneaux de voiture, qui sont difficiles à imprimer avec les machines actuelles.

« Tout véhicule est composé de nombreux petits composants qui s'intègrent bien dans les enveloppes de construction des machines d'aujourd'hui », déclare Harold Sears de Ford Motor Company, s'adressant à AMFG dans une récente interview. "Mais il y a aussi beaucoup de composants plus gros qui ne s'adaptent tout simplement pas tout à fait aujourd'hui. Nous aimerions donc vraiment que les fabricants envisagent d'autres systèmes qui ont une enveloppe de construction plus grande. »

De toute évidence, la demande d'impression 3D grand format est là, stimulée par les avantages d'un délai d'exécution réduit et Coût. Maintenant, l'industrie doit continuer à faire progresser la technologie pour répondre à ce besoin, permettant à d'autres industries de s'ouvrir à de plus grandes opportunités, au propre comme au figuré.

impression en 3D

- Applications de la technologie d'impression 3D en alliage de titane

- Le rôle de l'extrusion dans les applications d'impression 3D

- 5 applications présentant l'innovation de l'impression 3D

- Trois applications d'impression 3D pour sourire

- L'impression 3D jouera un rôle important dans le développement des véhicules électriques

- Matériaux :Filament PEEK de qualité implantaire pour applications médicales en impression 3D

- Qu'est-ce que l'impression 3D ? Principe de fonctionnement | Types | Candidatures

- Applications de l'impression 3D en dentisterie

- 10 matériaux d'impression 3D les plus résistants à la chaleur