Nanomatériaux :produits, chaîne d'approvisionnement mature pour les composites de nouvelle génération

La promesse des nanomatériaux d'offrir des propriétés mécaniques sans précédent, ainsi qu'une conductivité électrique et thermique personnalisable pour les composites, est annoncée depuis des décennies. En raison de leurs propriétés uniques et de leur immense surface, les nanomatériaux ont le potentiel de pousser les performances des produits au-delà de la macroéchelle actuelle. matériaux composites. Bien que des nanomatériaux tels que le graphène et les nanotubes de carbone (CNT) soient disponibles dans le commerce auprès d'un certain nombre d'entreprises et de sites Web, l'application généralisée dans les composites n'est pas aussi évidente.

Pendant ce temps, les matériaux et la terminologie évoluent rapidement; CW fournit une introduction aux nanomatériaux actuels, ainsi qu'aux développements importants dans les nouveaux matériaux et la chaîne d'approvisionnement.

Nano paysage pour composites

Les nanomatériaux peuvent être métalliques, céramiques, polymères, à base de carbone ou issus de sources naturelles comme la cellulose. Les nanomatériaux forment un composite lorsqu'ils sont utilisés pour renforcer une matrice polymère, céramique ou métallique, et ils sont généralement classés par forme (morphologie) en particules, fibres ou plaquettes (voir « Types et définitions de nanomatériaux », ci-dessous). Au fur et à mesure que la taille du matériau diminue du micromètre (10 -6 mètre) au nanomètre (10 -9 mètre), la surface augmente de sorte que l'interface nanomatériau-matrice comprend une plus grande partie du volume du composite. C'est pourquoi des améliorations des propriétés du produit fini de 20 à 50 % peuvent être obtenues avec un à deux ordres de grandeur de charge en moins par rapport aux micromatériaux comme le noir de carbone et la fibre broyée. C'est aussi pourquoi, tout comme les propriétés d'un macrocomposite dépendent de la mécanique à l'interface fibre-résine, comprendre et contrôler les interfaces d'un nanocomposite sont encore plus importants pour gérer les propriétés et les performances des matériaux.

Cependant, la promesse des nanomatériaux a été entravée par les difficultés à étendre les processus de fabrication rentables de matériaux de haute qualité avec un minimum de défauts. De plus, parvenir à une dispersion homogène des nanomatériaux au sein des matrices a été un défi en raison de la tendance des nanomatériaux à s'agglomérer. Ce dernier peut être surmonté par fonctionnalisation de la surface du nanomatériau. Les techniques courantes, qui sont souvent combinées, incluent la modification de la charge électrique du nanomatériau ou de la matrice, la modification du pH ou l'ajout d'un tensioactif.

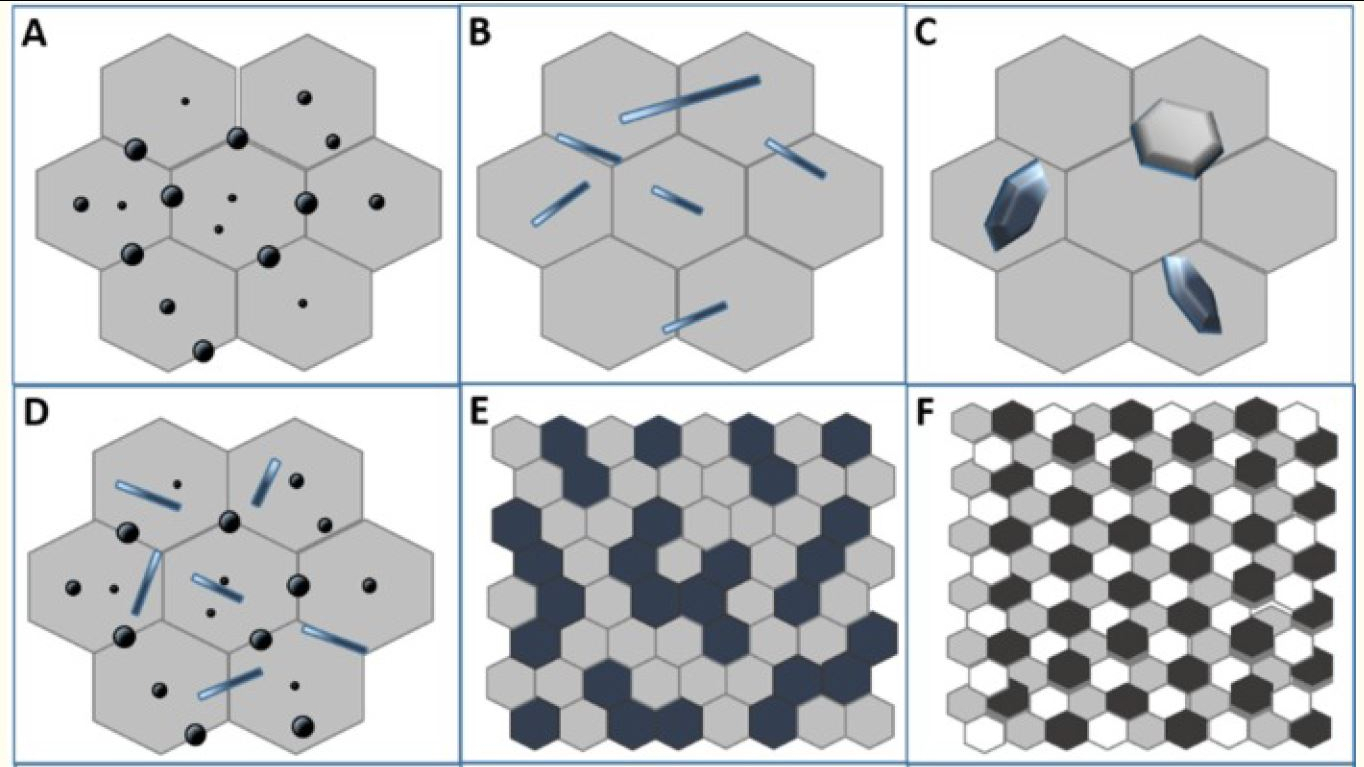

L'industrie des composites considère généralement un nanocomposite comme une matrice contenant un nanomatériau dispersé. Cependant, les microcomposites peuvent être distingués des nanocomposites en fonction de l'échelle primaire des interfaces. La figure 1 fournit des exemples de diverses combinaisons et interfaces micro/nano composites. Une matrice à micro-échelle (micronique) est renforcée avec des nanoparticules, des nanofibres ou des nanoplaquettes, comme on le voit respectivement en A, B et C, tandis qu'un nanocomposite se différencie comme une phase matricielle mélangée à la même échelle en tant que nanomatériau, comme indiqué en E et F.

Fig. 1 Structures micro/nano composites courantes pour les matériaux céramiques. Micro/nano composite comprenant une matrice micronique avec (A) des nanoparticules arrondies, (B) des nano-renforcements à rapport d'aspect élevé, (C) des nano-renforts en forme de plaquettes et (D) des nano-renforts à la fois arrondis et allongés ; (E) composite biphasique constitué de deux phases ultrafines non miscibles; (F) composite multiphasique composé de trois (ou plus) nanophases non miscibles. Origine | « Nanocomposites céramiques structurels :examen des propriétés et des méthodes de synthèse des poudres » par Paola Palmero, Nanomatériaux (Bâle). Juin 2015

Nano 2D à composites multifonctionnels 3D

Dans le paysage nano, la région la plus active est peut-être celle comprenant des nanomatériaux 2D. Le plus populaire d'entre eux est le graphène, qui a gagné en popularité grâce à ses propriétés extraordinaires. Le graphène est le poids le plus léger (0,77 mg/m 2 ) et le matériau connu le plus résistant (100 à 300 fois l'acier), plus dur que le diamant mais plus élastique que le caoutchouc, avec une mobilité des électrons 100 fois plus rapide que le silicium, une conductivité électrique 13 fois meilleure que le cuivre et une très grande surface spécifique. Le graphène semble capable de combler certaines lacunes dans les contraintes de propriété conventionnelles. Par exemple, lorsqu'il est ajouté au caoutchouc, le graphène peut simultanément augmenter l'adhérence des pneus et réduire l'usure. Les fans de Formule 1 savent en regardant les voitures de course passer des pneus tendres (adhérence élevée, moins de résistance à l'usure) aux pneus durs (moins d'adhérence, plus de résistance à l'usure), que ces deux propriétés ne coexistent normalement pas. "Le noir de carbone a été la charge normale pour le caoutchouc dans les pneus, mais le graphène offre des performances beaucoup plus élevées à un facteur de charge beaucoup plus faible, remplaçant 1 à 2 % de noir de carbone par seulement 0,01 % de graphène", explique Terrance Barkan, directeur exécutif de The Graphene Council (New Bern, Caroline du Nord, États-Unis), une organisation de ressources et de soutien de l'industrie.

Les chercheurs ont eu l'intention de faire évoluer ces matériaux, en synthétisant des centaines de nanomatériaux en couches 2D au cours de la dernière décennie à partir de polymères, de métaux et d'allotropes de carbone comme le graphène (voir « Types et définitions de nanomatériaux »). Ces nanomatériaux 2D peuvent ensuite être combinés, assemblés, empilés et/ou agencés pour former une variété presque infinie d'architectures 3D afin de créer de nouveaux matériaux multifonctionnels. Le graphène et d'autres nanomatériaux 2D ont été combinés dans des architectures 3D avec de grands volumes de pores, une faible densité, des propriétés mécaniques accrues, des surfaces spécifiques élevées, un transport rapide d'électrons et de masse (utilisés pour refroidir des surfaces très chaudes) ainsi que des propriétés optiques et des capacités photoniques uniques. .

Les premiers entrants vont de l'avant

Les films NanoStitch alignés verticalement ont été introduits par N12 Technologies (Somerville, Mass., États-Unis) en 2015. Lorsqu'ils sont intercalés dans des stratifiés composites, NanoStitch augmente la résistance au cisaillement interlaminaire (ILSS) de>30 % et la compression après impact (CAI) de 15 %. . CW a rapporté en 2018 que N12 Technologies avait accepté d'intégrer la ligne de production de films CNT en continu de 60 pouces de large à l'Institut de recherche de l'Université de Dayton (UDRI, Dayton, Ohio, États-Unis) en tant que deuxième usine de fabrication. « Nous avons maintenant entièrement validé les opérations de production dans l'usine de Kettering, dans l'Ohio », déclare Christopher Gouldstone, directeur du développement de la production N12, notant que la société maintient toujours son siège social et ses applications à Somerville. Il dit que l'un des points forts des applications pour NanoStitch en 2019 est de devenir le partenaire technologique officiel des composites pour l'équipe de vélo de montagne Santa Cruz Syndicate World Cup. "Après un processus de développement collaboratif pour implémenter NanoStitch dans les conceptions de vélos Santa Cruz, le Syndicate court cette saison sur des roues renforcées NanoStitch résistantes aux chocs", a déclaré Gouldstone. « N12 continue d'appliquer NanoStitch pour améliorer les propriétés d'impact, de compression, de cisaillement et de fatigue des composites pour de multiples marchés, notamment l'aérospatiale et les biens de consommation. Nous avons également accéléré le développement de la multifonctionnalité, en utilisant la conductivité élevée des NTC alignés verticalement pour la mise à la terre électrostatique, la sensibilité aux contraintes et le chauffage de surface. »

Le nanocomposite thermoplastique remplace l'aluminium

Pendant ce temps, l'un des premiers thermoplastique commerciaux nanocomposites a été lancé plus tôt en 2019 par Alpine Advanced Materials LLC (Dallas, Texas, États-Unis). Le HX5 est un matériau hautes performances conçu pour remplacer l'aluminium 6061 T6 de qualité aérospatiale, améliorant les performances tout en réduisant le poids jusqu'à 50 %. HX5 est commercialisé via une licence exclusive de Lockheed Martin Corp. (Bethesda, Maryland, États-Unis), où le produit a été développé sous le nom APEX (Advanced Polymers Engineered for the Extreme) et testé et éprouvé dans des pièces pour avions, hélicoptères, transport amphibie véhicules, missiles, roquettes et satellites.

« Alpine Advanced Materials a un accès complet et des droits mondiaux sur la technologie APEX pour les applications militaires et commerciales », a déclaré Jon Bennett, vice-président du développement d'entreprise pour Alpine Advanced Materials. « HX5 peut être usiné, revêtu, peint, soudé et collé comme du métal, tout en pouvant être traité par moulage par injection. » Étant donné qu'Alpine n'est actuellement pas autorisé à partager de nombreux détails, CW a compilé un historique du développement du matériel à partir d'informations accessibles au public.

Fig. 2 brackets thermoplastiques nanocomposites. Cette vue de face d'un support de destruction avant de missile montre l'avantage du moulage par injection avec le nanocomposite thermoplastique HX5, réduisant le coût de 93 % et le poids de 15 % par rapport à l'aluminium de base. Origine | Alpine Advanced Materials LLC

Selon la brochure APEX 2013 de Lockheed Martin, HX5 est compatible avec la palette complète des procédés de composites thermoplastiques, notamment le moulage par compression, l'extrusion, le thermoformage, le placement automatisé des fibres, l'enroulement filamentaire et l'impression 3D. Il permet également des méthodes d'assemblage telles que le soudage et le surmoulage. Selon des articles publiés de 2011 à 2016, le développement du nanocomposite thermoplastique a été supervisé par le Dr Slade Gardner, désormais conseiller technologique en chef pour Alpine Advanced Materials et ancien boursier Lockheed Martin en fabrication et matériaux avancés pour Lockheed's Space Systems Co. Gardner a réuni une équipe des chercheurs qui ont développé la formulation pour APEX en 2008 et prototypage des pièces pour les clients en 2009. L'équipe a commencé à produire un prototype de matériel de vaisseau spatial en 2010, y compris un support de destruction avant pour les missiles qui était 93 % moins cher et 15 % plus léger que l'aluminium de base ( Figure 2). « La pièce en aluminium avait un délai de production de 28 jours; à l'inverse, nous avons moulé 300 pièces APEX en une seule journée de travail », a déclaré Gardner dans un article de Lockheed en 2014.

Vue arrière du support en nanocomposite thermoplastique. Origine | Alpine Advanced Materials LLC

L'équipe a commencé à travailler pour combiner l'APEX moulé par injection avec des composites à fibres longues pour fabriquer des structures hybrides offrant un prix abordable et des performances élevées. Dans une application - un boîtier de moteur de fusée solide de nouvelle génération à faible coût - 40 cônes de fusée ont été moulés par injection en deux équipes de travail pour démontrer la capacité des pièces à grande échelle. "Nos cônes de nez représentent une économie de 98% et une amélioration de 99% du délai d'exécution", a déclaré Gardner. En 2011, APEX a été approuvé pour remplacer un composite renforcé de fibres continues plus coûteux dans les carénages de bout d'aile de l'avion de chasse F-35. Le matériau a également été utilisé dans plus de 1 000 clips qui stabilisent la structure principale du satellite A2100, ainsi que pour les clips, les supports et les chemins de câbles d'autres produits de défense antimissile Lockheed.

Gardner a décrit le matériau APEX comme un mélange d'« ultrapolymères » renforcé de fibres courtes et de nanofibres. Il est également expliqué comme une plate-forme non limitée à un seul polymère, permettant ainsi des formulations personnalisées et manufacturables, y compris une utilisation avec des renforts en fibres tissés continus et unidirectionnels. Le HX5 a passé avec succès les tests d'incendie, de fumée et de toxicité (FST) pour les intérieurs d'avions et les tests de performances à haute température à 520 °F/270 °C.

« Alpine a l'intention de commercialiser une variété de matériaux spécialisés, mais le HX5 est notre produit phare dans un avenir prévisible », déclare Bennett. L'entreprise ne vend pas le matériel HX5 mais conçoit et fabrique des pièces sur mesure. "Nous prototypons des pièces HX5 qui seront déployées dans de nombreuses industries", ajoute-t-il, notant le remplacement de l'aluminium dans les avions commerciaux et les giravions avec un accent particulier sur les intérieurs et les pièces détachées pour un poids léger, ce qui réduit les émissions de carbone. HX5 est bien adapté pour reconcevoir des assemblages en aluminium ou composites conventionnels afin de réduire le nombre de pièces.

Bien que les premières pièces du HX5 soient moulées par injection, Alpine envisage d'exploiter d'autres procédés de fabrication avancés, comme le surmoulage. "Alpine reste également déterminé à améliorer la position concurrentielle des États-Unis en participant à de nombreux programmes de développement de la défense", a déclaré Bennett.

Nano-CMC pour l'hypersonique

Plus loin du sol et à des vitesses beaucoup plus élevées se trouve un autre domaine d'application émergent pour les nanomatériaux :les composites à matrice nanocéramique (CMC) pour l'hypersonique. Hypersonique est un terme aérodynamique pour des vitesses bien supérieures à la vitesse du son, généralement inférieures à Mach 5. Plus généralement, l'hypersonique est une catégorie d'armes et de véhicules militaires conçus pour se déplacer à des vitesses hypersoniques. Une telle technologie est en développement dans le monde entier, y compris aux États-Unis.

Les vitesses supérieures à Mach 5 exigent des matériaux structurels légers pouvant supporter des températures de 2 480 °C sans fondre ni se déformer, tout en résistant à l'érosion et aux projectiles. Cela signifie qu'ils doivent être durs, résistants mécaniquement et résistants à la rupture. Ces véhicules nécessitent également des propriétés électriques et thermiques spécifiques pour conduire l'électricité et/ou protéger les composants fermés. Même les dernières technologies métalliques ont du mal à répondre à toutes ces exigences.

Les céramiques réfractaires - y compris les carbures métalliques, les nitrures métalliques et les borures métalliques - ont la durabilité légère pour gérer des environnements aussi extrêmes, mais leur synthèse et leur densification nécessitent des pressions et des températures élevées supérieures à 1980°C, ce qui les rend énergivores et coûteuses. Les céramiques réfractaires pures sont également trop fragiles.

L'US Naval Research Lab (NRL, Washington, D.C., États-Unis) utilise son expertise dans le développement de nouvelles résines de phtalonitrile résistantes aux températures élevées et au feu pour faire progresser une méthode potentiellement peu coûteuse pour la fabrication directe de céramiques réfractaires de forme nanocristalline. La technologie utilise de nouveaux composés polymères pour synthétiser et densifier ces céramiques in situ, en une seule étape sans avoir besoin de fritter des poudres céramiques à des pressions et températures élevées. Ce développement est dirigé par le Dr Matthew Laskoski, chimiste de recherche du LNR et responsable par intérim de la section des matériaux avancés, et décrit dans son article de 2018 « Naval Research Lab conçoit des composites pour de nouvelles plates-formes », publié dans le vol. 5, n° 2 Force future des sciences et technologies navales revue.

Dans ce processus, une nouvelle résine riche en carbone avec une chimie de type polyphénol est mélangée à des poudres métalliques par broyage à billes, une technique couramment utilisée dans le traitement des nanomatériaux. Le précurseur céramique résultant peut être compacté en disques, cônes, sphères ou autres formes spécifiques à l'application. Un processus d'infiltration réactive à l'état fondu - de tels procédés sont couramment utilisés pour produire (CMC) - produit des carbures densifiés dans un four rempli d'argon, sans pression, à 1370°C. Les carbures denses sont ainsi formés dans une réaction en une seule étape à une température inférieure et sans la pression des techniques classiques de frittage et de pressage à chaud. Étant donné que la taille des cristaux des carbures est inférieure à 40 nanomètres, les nanocéramiques résultantes ne sont pas aussi fragiles que les matériaux à grains grossiers.

Un autre avantage est que le polymère thermodurci agit comme une source de carbone fusible qui réagit avec les particules de poudre métallique. Il facilite également le renforcement des céramiques avec des métaux, des fibres de carbone et des céramiques secondaires. (Un exemple de céramique secondaire peut être vu sur la figure 1 (E) où le composite biphasique comprend une matrice céramique primaire et un renfort céramique secondaire.) propriétés.

Selon Laskoski, les carbures réfractaires tels que le carbure de zirconium et le carbure de titane ne sont pas affectés par des températures extrêmement élevées et sont insensibles au feu, au plasma ou à la chaleur atmosphérique pendant les déplacements à hypervitesse. Cependant, les céramiques nanocristallines dérivées de polymères de NRL s'étendent au-delà des carbures pour inclure des résines riches en azote qui peuvent réagir avec les métaux pour former des nitrures métalliques. NRL a développé des composites de nitrure de silicium, de nitrure de zirconium et de diborure de titane ainsi que des méthodes pour renforcer les CMC résultants avec des fibres résistantes. Ces céramiques réfractaires présentent une résistance élevée, une stabilité thermique et des conductivités électriques et thermiques variables qui leur permettent de répondre aux exigences des composants hypersoniques des véhicules.

Les moteurs de ces véhicules absorbent de grandes quantités de chaleur et doivent la dissiper efficacement, ce que même les alliages métalliques les plus avancés ne peuvent faire sans perte de résistance et d'intégrité structurelle. Laskoski affirme que les composants de nitrure et de borure de métal sont plus aptes à résoudre ce défi, tandis que les composites de nitrure de silicium offrent un potentiel pour les radômes de communication à haute résistance et résistants à l'oxydation. NRL développe une technologie de fabrication additive qui incorporera des nanostructures dans ces matériaux et affinera davantage les propriétés de blindage diélectrique, thermique et électromagnétique à une résolution plus élevée que possible avec les matériaux actuellement disponibles.

Toxicité des nanocomposites et manipulation sûre

Étant donné que les nanomatériaux sont plus petits que les cellules du corps humain et les cellules sanguines, leur toxicité suscite des inquiétudes, non seulement en raison de l'exposition des travailleurs lors de la fabrication et du traitement des matériaux, mais également lorsque les pièces sont usinées, poncées et recyclées. Le Graphene Council a récemment publié un webinaire où le National Institute for Occupational Safety and Health (NIOSH, Washington, DC, États-Unis) a discuté de ces problèmes et a répertorié ses ressources, y compris trois publications de 2018 :« Protecting Workers during Nanomaterial Reactor Operations », « Protecting Workers lors de la manipulation des nanomatériaux » et « Protéger les travailleurs lors du traitement intermédiaire et en aval des nanomatériaux. »

Le NIOSH déclare avoir réalisé des études toxicologiques approfondies sur quelques nanomatériaux seulement, dont les nanotubes de carbone (CNT). Étant donné que les rats et les souris exposés aux NTC et aux nanofibres de carbone (CNF) ont montré une inflammation pulmonaire persistante, des tumeurs et une fibrose (cicatrisation pulmonaire progressive qui rend la respiration difficile), le NIOSH souligne qu'il est important de contrôler l'exposition des travailleurs tout au long de la production de nanomatériaux. La récolte de nanomatériaux dans les réacteurs et le nettoyage des réacteurs entraînent des expositions potentiellement élevées. Les travailleurs peuvent également être exposés lors de la pulvérisation et de l'usinage (par exemple, broyage à billes) ainsi que lors de la manipulation de nanomatériaux pour le pesage, l'emballage et le mélange/composition. Le NIOSH indique que le contrôle de l'exposition des travailleurs semble réalisable avec des techniques standard, notamment l'enceinte de la source, la ventilation par aspiration locale, les équipements de protection individuelle (EPI) et les meilleures pratiques de nettoyage et d'entretien ménager pour les particules fines.

La limite d'exposition (REL) recommandée par le NIOSH pour les CNT/CNF est inférieure à 1 g/m 3 en moyenne pondérée dans le temps (TWA) sur 8 heures. Des techniques analytiques telles que la microscopie électronique à balayage et à transmission (MEB, MET) peuvent être utilisées pour garantir le maintien de ce seuil. Le NIOSH indique spécifiquement qu'il est dangereux d'utiliser la limite d'exposition admissible (PEL) de l'OSHA pour le graphite (5 000 μg/m 3 ) ou du noir de carbone (3 500 μg/m 3 ), et également que davantage de recherches sont nécessaires pour caractériser pleinement les risques pour la santé des NTC et des NFC, y compris des études animales à long terme et des études épidémiologiques chez les travailleurs.

« Les CNT ont été assez bien étudiés », déclare Jo Anne Shatkin, présidente de Vireo Advisors LLC (Boston, Mass., États-Unis), un cabinet de conseil en santé et sécurité au travail. "Il y a dix ans, nous ne le savions pas, mais maintenant, des études montrent que la toxicité plus drastique que nous craignions ne s'est pas vraiment matérialisée." Elle note que la préoccupation concernant les nanomatériaux à rapport d'aspect élevé comme les NTC est qu'ils se comportent comme de la silice cancérigène et des fibres d'amiante. « Mais très peu d'études sur les matériaux CNT répondent à ce paradigme des fibres à ce stade », explique-t-elle. « Cependant, il y a encore beaucoup de défis. Nous avons surtout testé des nanomatériaux vierges, non fonctionnalisés, car ils sont en cours d'utilisation. L'incertitude demeure car les nanomatériaux sont si variés dans leur composition, leur forme et leur fonctionnalisation. Tous ces facteurs peuvent affecter la toxicité, y compris la méthode de fonctionnalisation et la chimie utilisée. « Vous créez des propriétés qui permettent au CNT de mieux réagir avec un polymère, mais nous ne savons pas comment cela affecte les interactions du matériau avec le sang ou les cellules du corps », dit-elle. Nous ne sommes pas encore à un stade prédictif. C'est ce que nous explorons actuellement. pouvons-nous proposer un modèle standardisé d'évaluation de l'exposition et de la toxicité qui tienne compte de toutes ces variables ? »

Shatkin décrit les travaux en cours et un certain nombre de méthodes de test standard en cours de développement à l'American Society for Testing and Materials (ASTM, Conshohocken, Pennsylvanie, États-Unis) et à l'American National Standards Institute (ANSI, Washington, D.C., États-Unis). « Le groupe de développement des normes ISO/ANSI TC 229 sur les nanotechnologies a des dizaines de normes pour tester les nanomatériaux », dit-elle, « ainsi que des méthodes de santé et de sécurité au travail, telles que la manière de mener des SEM et TEM pour les mesures de distribution de particules par rapport aux PEL et aux REL. . " Shatkin note que l'ISO et l'ASTM ont une norme en cours de développement qui examine le risque de libération de nanomatériaux des composites via l'usinage, le ponçage et d'autres opérations secondaires. Ici, au moins, un feu vert préliminaire a été donné. Shatkin affirme que les travaux réalisés par les consortiums industriels NanoRelease montrent que le ponçage et l'usinage de pièces contenant des nanomatériaux ne posent pas de nouvelles menaces pour la santé et la sécurité. « Vous obtenez une libération de nanomatériaux, mais ils sont liés au polymère, et non à des particules nanométriques libres », explique-t-elle. « Donc, nos directives actuelles concernant les particules provenant de l'usinage des composites sont suffisantes. » Cependant, les entreprises, en particulier celles dont la main-d'œuvre et les ressources sont limitées, peuvent ne pas considérer la poussière d'usinage comme une menace sérieuse pour la santé. Ainsi, ils peuvent ne pas toujours suivre les directives et les meilleures pratiques pour les EPI et les respirateurs, sans parler des enceintes et des équipements de ventilation. But because there is still uncertainty, such complacency isn’t an option when working with nanomaterials.

Nanocomposites are indeed enabling higher performance, greater multifunctional capabilities and potentially lower-cost and lighter-weight structures for numerous applications and markets. “There is a huge opportunity for benefit with nanomaterials, and we’ve learned a lot,” says Shatkin, “but there’s still a lot of uncertainty. Our best path forward is to be cautious, minimize exposure and make sure, as much as possible, that we make manufacture, handling and use as safe as possible.”

Verifying producers and supporting developers

One of the challenges facing a dynamic, fast-maturing technology is to build trust in the supply chain. To that end, the Graphene Council is working to mature the global supply chain through its Verified Graphene Producer program. Versarien plc (Cheltenham, U.K.) is the first graphene supplier to successfully complete this independent, third-party verification system that involves a physical inspection of the production facilities and review of the entire production process and safety procedures. “We also take random samples of their products and submit them for blind testing to be rigorously characterized at the National Physical Laboratory (NPL, Teddington, U.K.), a world-class institution that follows ISO/TR 19733:2019 for Nanotechnologies,” says the Graphene Council’s Barkan. NADCAP is an analogous audit program long used by the aerospace industry for the same purpose. “Without this type of program, customers have no clue what they are getting when they buy and receive graphene products,” says Barkan. “Our Verified Graphene Producer program is an important step to provide a level of confidence in the both products and producers worldwide.”

The Graphene Council also works to improve development of graphene applications. “We connect companies with resources to help them quickly navigate products, producers, materials science and testing for faster, more successful development,” says Barkan. “We also provide independent, third-party advisory services to help companies that want to use graphene, but don’t know where to start. We not only have reach into our formal members, but also track more than 200 companies involved with graphene worldwide. We monitor what is being developed and the latest scientific and research results, helping to understand what type of graphene to use, how to functionalize and disperse it and how to test for performance.” He notes a close relationship with the Graphene Engineering &Innovation Center (GEIC) at the University of Manchester (Manchester, UK), where graphene was first discovered. “This is a rapid prototyping center,” says Barkan, “and helps us to leverage what graphene can do.”

Résine

- étaient proches d'une percée cruciale pour la visibilité de la chaîne d'approvisionnement

- Trois bons arguments pour une chaîne d'approvisionnement flexible

- La blockchain est-elle parfaitement adaptée à la chaîne d'approvisionnement ?

- Quand la blockchain sera-t-elle prête pour la chaîne d'approvisionnement ?

- Remodeler la chaîne d'approvisionnement et la logistique pour la résilience

- Préparez votre chaîne d'approvisionnement pour la nouvelle normalité

- Moderniser la chaîne d'approvisionnement pour une meilleure expérience client

- Comment se préparer à la prochaine interruption de la chaîne d'approvisionnement

- Votre entreprise est-elle prête pour une alerte de conformité de la chaîne d'approvisionnement ?