Étude de dynamique moléculaire sur le nano-usinage à base de pointes :un examen

Résumé

Les approches de nano-usinage à base de pointes (TBN) se sont avérées être une technique puissante et réalisable pour la fabrication de microstructures. La simulation de la dynamique moléculaire (MD) a été largement appliquée dans l'approche TBN pour explorer le mécanisme qui n'a pas pu être entièrement révélé par les expériences. Cet article passe en revue les récents progrès scientifiques dans la simulation MD de l'approche TBN. Les méthodes d'établissement du modèle de simulation pour différents matériaux sont d'abord présentées. Ensuite, l'analyse du mécanisme d'usinage pour l'approche TBN est discutée, y compris l'analyse de la force de coupe, l'analyse de l'enlèvement de matière et l'analyse des défauts dans le sous-sol. Enfin, les lacunes actuelles et les perspectives d'avenir de la méthode TBN dans les simulations MD sont présentées. Nous espérons que cette revue pourra fournir certaines références pour la recherche de suivi.

Introduction

La technologie de micro/nanofabrication a été largement utilisée dans divers domaines, notamment l'environnement, l'énergie, la biologie, la médecine, la défense nationale et d'autres domaines, qui jouent un rôle de plus en plus important dans la promotion du développement national et du progrès social [1,2,3,4] . Pour réaliser une micro/nanofabrication de haute précision, l'approche d'usinage mécanique basée sur la sonde de microscopie à force atomique (AFM) connue sous le nom de TBN a un équipement et des opérations simples, une précision d'usinage à l'échelle nanométrique avec une faible exigence environnementale, et il s'est avéré être un outil puissant et faisable approche pour fabriquer des microstructures [5, 6]. Jusqu'à présent, des nanopoints, des lignes/sillons, des structures bidimensionnelles (2D)/tridimensionnelles (3D) et même des nanostructures sur des surfaces courbes connues comme les principaux composants des nanodispositifs ont déjà été fabriqués avec succès par la méthode TBN [7].

Pour fabriquer des nanostructures avec une plus grande précision, une compréhension approfondie du processus d'usinage des méthodes TBN est nécessaire. De nombreux chercheurs ont étudié le mécanisme de l'approche TBN avec des expériences dans divers matériaux, tels que les métaux [8], les semi-conducteurs [9, 10] et les polymères [11]. Cependant, il est difficile d'étudier plus avant le mécanisme interne des approches TBN par des expériences. La simulation de la dynamique moléculaire (MD) s'est avérée être un outil puissant pour explorer le processus de nano-usinage qui n'a pas pu être entièrement révélé par les expériences [12, 13]. Par rapport à la méthode expérimentale, la méthode MD peut mieux expliquer le mécanisme à micro-échelle d'enlèvement de matière et de génération de surface grâce à l'analyse des forces de coupe, de l'état de contrainte, de la dissipation d'énergie et de la topographie de surface [12].

Dans le passé, certains chercheurs ont déjà utilisé la technologie de simulation MD pour étudier les processus TBN. Fang et al. ont étudié les effets de l'avance de traçage et de l'angle du cône sur le processus de nanolithographie [14, 15]. Isono et Tanaka ont analysé les effets de la température, de l'usinabilité et des forces interatomiques du nickel métallique [16, 17]. Yan et al. ont étudié les effets de la géométrie de la pointe dans le processus de lithographie basé sur l'AFM [18]. Actuellement, certains nouveaux processus TBN ont été étudiés avec des simulations MD. Xiao et al. ont comparé la différence entre la méthode de labour statique et la méthode de labour dynamique, et ont trouvé que des nanostructures plus petites pouvaient être fabriquées avec la méthode de labour dynamique [19]. Geng et al. ont effectué des simulations MD de nano-rayure à charge contrôlée en appliquant directement une charge normale constante sur la sonde [20]. Afin de fabriquer des nanosillons avec une densité plus élevée, l'alimentation minimale (MF) doit être étudiée. Ren et al. ont présenté une nouvelle approche qui implique un critère grossier à fin pour déterminer MF à l'aide de simulations MD [21]. Les résultats montrent que la MF de haute précision est obtenue. Cependant, dans l'article de synthèse précédent [12, 13, 22, 23, 24], ces nouveaux progrès de la technologie de simulation MD utilisée pour le processus TBN ne sont pas inclus. Ainsi, dans cette revue, nous nous concentrons sur l'état de l'art récent de la simulation MD pour les méthodes TBN. Les technologies de modélisation dans divers matériaux et les nouvelles méthodes d'usinage sont d'abord discutées. Ensuite, le mécanisme des méthodes TBN est passé en revue, y compris l'analyse de la force de coupe, l'analyse de l'enlèvement de matière et l'analyse des défauts dans le sous-sol. Enfin, les défis restants et les perspectives d'avenir dans la simulation MD de TBN sont également présentés dans cette revue.

Méthodes de simulation

Pour obtenir des résultats de prédiction précis, il est nécessaire d'optimiser le modèle de simulation et la configuration de traitement associée. Le modèle de simulation contient principalement la configuration atomique et la fonction potentielle. La configuration atomique peut être classée en structure cristalline et amorphe. Les atomes dans les matériaux cristallins tels que le cuivre, le fer, le silicium, etc. sont disposés de manière régulière et ordonnée et les matériaux amorphes comme les polymères sont composés de chaînes moléculaires irrégulières. Le comportement des matériaux à l'échelle nanométrique est représenté dans les simulations MD au moyen de fonctions potentielles et diverses fonctions potentielles ont été proposées et utilisées pour simuler le comportement des matériaux dans les simulations atomistiques. En outre, la configuration de traitement doit également être prise en compte, comme les diverses conditions d'usinage et approches d'usinage. Les sections suivantes présenteront les méthodologies d'établissement du modèle et la configuration du traitement.

Mise en place du modèle MD

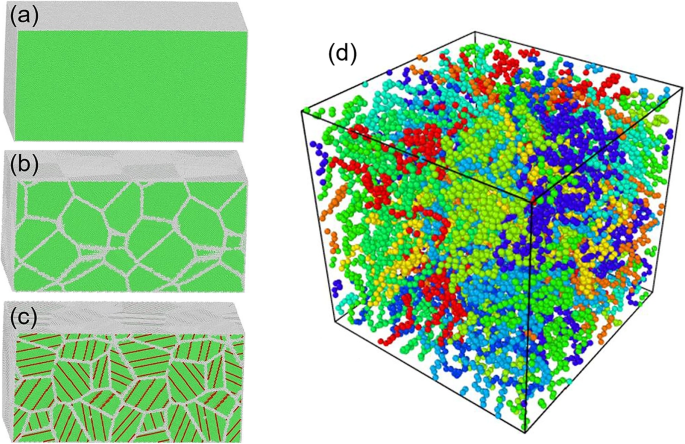

La configuration atomique interne des matériaux cristallins est variée, comme le cuivre (cubique à faces centrées), le fer (cubique à corps centré), le titane (hexagonal compact) et le silicium (structure en diamant) [27, 28]. La plupart des matériaux cristallins se présentent sous la forme d'une structure monocristalline et polycristalline. Le solide monocristallin a une structure atomique qui se répète périodiquement sur tout son volume avec l'absence de défauts. Dupliquer la maille élémentaire dans les trois directions spatiales peut facilement établir le modèle monocristallin [13]. Lors de l'établissement du modèle MD atomique, les différentes orientations de surface doivent être prises en compte, ce qui peut influencer les propriétés d'usinage de la pièce [29,30,31]. La structure polycristalline a la structure avec différentes tailles de grains, qui a été construite selon la méthode de tessellation de Voronoi [32]. Le matériau nanotwined (NT) est une sorte de structure spéciale de polycristallin qui est devenu un objet de recherche plus important en raison de ses propriétés mécaniques exceptionnelles, telles qu'une résistance ultra-élevée, une bonne ductilité et une ténacité élevée [33,34,35,36] . Dans cette revue, la méthode de construction de Cu polycristallin NT est donnée à titre d'exemple [25] :tout d'abord, une multicouche composée de plusieurs couches de Cu monocristallin d'égale épaisseur est construite et TB se forme entre la couche adjacente. Deuxièmement, l'angle de chaque grain est calculé. Enfin, NT polycristallin avec des conditions aux limites périodiques est généré en utilisant la construction de Voronoi, qui s'adapte à la multicouche et à l'angle de grain obtenu. La figure 1a présente les configurations atomiques du cuivre, notamment le Cu cristallin, le Cu polycristallin et le Cu polycristallin NT, dans lesquels les atomes sont colorés par le voisin commun.

un Microstructure du Cu monocristallin. b Microstructure de nanopolycristallin. c Microstructure de NT polycristallin. Les atomes sont colorés en fonction des valeurs CNA, car le vert et le blanc représentent les atomes FCC et défectueux [25]. d Le modèle à atomes unis équilibré de PE amorphe, le modèle a été coloré par différentes chaînes moléculaires [26]

Dans des études antérieures, le polymère a été modélisé avec un modèle générique à gros grains [37, 38]. Par exemple, les détails pour établir le modèle du polyéthylène (PE) sont donnés comme suit [39] :(i) le système PE initial avec 10 chaînes moléculaires a été obtenu avec l'utilisation de l'algorithme de marche aléatoire auto-évitant de Monte Carlo [39]; (ii) le premier atome de chaque chaîne a d'abord été inséré dans un site disponible du réseau, puis la chaîne moléculaire a commencé à croître le long d'une certaine direction basée sur une manière probabiliste par étapes en fonction de la longueur de la liaison et des sites inoccupés dans la cellule .; (iii) une fois la densité initiale donnée, la taille de la boîte de simulation est déterminée. Dans notre simulation, la dimension de la boîte de simulation initiale était d'environ 80,06 × 80,06 × 80,06 Å 3 pour le système composé de 10 chaînes PE. Le modèle MD de PE est illustré à la Fig. 1d.

La géométrie de la pointe est généralement complexe et variable, notamment la forme du cône [40], la pyramide triangulaire [18] et l'hémisphère (forme émoussée) [21], qui joue un rôle important dans le processus TBN. En particulier, la forme de l'outil pyramidal dans le modèle MD est cohérente avec celle du processus d'usinage AFM et l'outil sphérique est compatible avec le grain abrasif dans le processus de meulage ; ainsi, le mécanisme d'usinage peut être mieux expliqué en comparant les résultats de simulation avec les résultats expérimentaux. Dans la plupart des cas, la pointe est considérée comme infiniment rigide, ce qui est obtenu en conservant les positions relatives des atomes constantes et en se déplaçant à vitesse constante [41].

Il est également crucial de sélectionner les fonctions d'énergie potentielle appropriées qui déterminent la crédibilité des résultats de simulation [21]. L'EAM est un potentiel multicorps adapté aux systèmes métalliques [24]. Il fournit une description plus réaliste de la cohésion métallique et évite l'ambiguïté héritée de la dépendance au volume, qui est employée pour décrire l'interaction entre les atomes métalliques, tels que le cuivre [42] et le fer [43]. Les potentiels de Tersoff [44] et Stillinger-Weber (SW) [45] se sont avérés particulièrement réalisables pour la modélisation de matériaux à structure cubique en diamant. Pour étudier le mécanisme de Si dans le processus TBN, le glissement de dislocation et la transformation de phase doivent être observés dans des simulations MD. Comparé au potentiel de Tersoff, le potentiel SW a non seulement suffisamment de flexibilité pour décrire un certain nombre de configurations de silicium différentes, mais fournit également la correspondance la plus proche des résultats de nucléation de dislocation ab initio dans un silicium sans défaut [46, 47]. Ainsi, la fonction de potentiel SW peut avoir plus de potentiel pour décrire l'interaction entre les atomes de silicium. Les potentiels d'ordre de liaison analytique (ABOP), d'ordre de liaison empirique réactif (REBO) et d'ordre de liaison empirique réactive intermoléculaire adaptative (AIREBO) sont une classe de potentiels qui étendent la fonction potentielle de Tersoff selon l'approximation de liaison étroite et reposent sur des quantités fondamentales [ 48]. Le potentiel ABOP est idéal pour les interactions entre les atomes de silicium et de carbone, qui est utilisé pour étudier la déformation du matériau et le comportement d'élimination dans le processus de SiC. Le potentiel REBO est particulièrement apprécié dans les simulations de carbone et de nanotubes de carbone. Le modèle AIREBO a été développé pour surmonter les lacunes de la fonction potentielle REBO en fournissant une approximation plus précise que celles des termes REBO et a également ajouté des capacités de modélisation d'interactions plus complexes [41]. Les interactions intermoléculaires et intramoléculaires dans l'échantillon de polystyrène sont décrites par le potentiel AIREBO bien établi [49].

La majorité des simulations MD a été réalisée à l'aide d'un simulateur à grande échelle atomique/moléculaire massivement parallèle (LAMMPS) [50]. Certains modèles de pièces complexes tels que les matériaux polycristallins et polycristallins nanotwined pourraient être réalisés avec Atomsk [51]. La construction des polymères, y compris les atomes, l'angle des liaisons, impropres, et leurs différents types sont obtenus à partir du fichier de données généré par Material Studio (MS) [52]. L'outil de visualisation ouvert (OVITO) [53] et la dynamique moléculaire visuelle (VMD) [54] sont des outils utiles pour visualiser le modèle ou le processus d'usinage.

Avec l'utilisation de simulations MD, divers modèles de matériaux pourraient être établis efficacement. Cependant, la plupart des modèles de pièces ont une taille inférieure à 50 nm × 50 nm × 50 nm, ce qui peut entraîner un écart par rapport aux résultats réels [40, 55, 56]. De plus, il manque encore des fonctions potentielles qui pourraient décrire efficacement certains matériaux comme GaAs et Lu2 O3 . Ainsi, les modèles MD et les fonctions potentielles associées doivent encore être optimisés pour décrire le processus de simulation avec plus de précision.

Configuration du traitement

Dans les expériences TBN, le mode à charge contrôlée est généralement effectué en appliquant une charge normale constante sur la pointe. Il a été démontré que ce mode est d'une plus grande précision, en particulier pour la réalisation de nano-usinage sur des surfaces inclinées ou courbes. Cependant, de nombreuses simulations MD de processus TBN sont effectuées en mode contrôleur de déplacement, ce qui peut entraîner une différence entre la simulation et l'expérience [18, 57]. Ainsi, certains chercheurs ont effectué une simulation MD du processus de nanorayage à charge contrôlée en appliquant directement une charge normale constante sur la sonde [20, 58]. Dans les processus d'usinage, il peut être divisé en trois parties :étape de relaxation, étape de pénétration et étape de grattage. De plus, la pointe n'est pas complètement perpendiculaire à la pièce en raison de la flexion du faisceau du microscope à force atomique (AFM), du substrat avec un angle d'inclinaison, ainsi que de la rugosité de la surface de l'échantillon. Ainsi, l'effet de l'inclinaison de la pointe ne doit pas être négligé. Liu et al. ont choisi des pointes avec différents angles d'inclinaison pour étudier l'effet de l'inclinaison de la pointe sur les résultats d'usinage [59]. De plus, l'usure de la pointe est un facteur clé pour le processus d'usinage, qui a une grande influence sur la qualité de l'usinage. Le nanorayage avec lubrification par couche d'eau peut réduire l'usure de la pointe pour augmenter la durée de vie de l'outil et garantir la qualité de l'usinage. Cependant, le mécanisme d'usinage affecté par la lubrification par couche d'eau n'est pas encore bien compris. Pour résoudre ce point, Ren et al. utilisé la méthode de simulation MD pour étudier les effets de la lubrification par couche d'eau sur les résultats d'usinage avec un cuivre monocristallin [60].

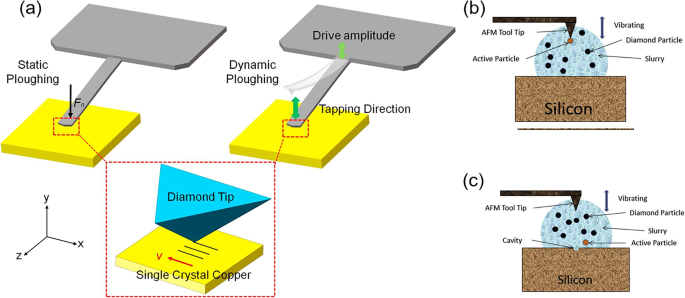

Le processus de rayure unique s'est avéré être une méthode facile pour fabriquer des nanosillons, mais il a la limitation de la dimension de la rainure. La méthode de grattage multi-passes a été présentée pour agrandir la taille du nanosillon [62]. Geng et al. ont étudié la différence entre l'approche à passe unique et l'approche à passes multiples avec une simulation MD et des résultats expérimentaux [20]. Les approches à passe unique et à passes multiples peuvent être considérées comme une lithographie de labour statique, qui est réalisée avec le mode de contact du système AFM. Cependant, la lithographie statique de la charrue peut induire une usure de la pointe non négligeable lors de la réalisation de processus de grattage à longue distance. La technique d'usinage basée sur le mode de taraudage est appelée lithographie de labour dynamique, qui a le potentiel de réduire l'usure de la pointe. La figure 2 montre les schémas de la lithographie de labour statique et dynamique sur du cuivre monocristallin, respectivement. Pour le labour statique, la pointe de diamant a d'abord avancé vers le bas puis a commencé à labourer dans le sens négatif du x axe. Une fois le labour terminé, la pointe a été retirée vers le haut jusqu'à la position verticale d'origine. Pour le processus de labour dynamique, la pointe du diamant s'est déplacée le long d'une courbe sinusoïdale avec une amplitude et une période pic-vallée pointues [19]. Sur la base du principe de la technique d'usinage basée sur le mode de taraudage, Sundaram et al. ont développé une nouvelle méthode de nano-usinage utilisant l'AFM, appelée usinage par vibration assistée par nano-impact par des abrasifs en vrac (VANILA). Dans cette méthode, l'AFM est utilisé comme plate-forme et des nanoabrasifs sont injectés dans la suspension entre la pièce en silicium et la vibration de la pointe de l'AFM. L'énergie cinétique des abrasifs est générée par la vibration de la pointe de l'AFM et entraîne par conséquent un retrait de matière à l'échelle nanométrique de l'échantillon [61]. La représentation schématique du processus VANILA est montrée dans la Fig. 2b, c.

un Les schémas de la lithographie par labour statique et dynamique sur cuivre monocristallin [19]. b Pointe d'outil AFM frappant une particule de diamant. c particule de diamant frappant la pièce [61]

Analyse du résultat de la simulation

Analyse de la force de coupe

La force de coupe pourrait clairement refléter le processus d'enlèvement de matière et le défaut d'évolution, ce qui est un paramètre physique important pour comprendre le phénomène de coupe [19, 63, 64]. De plus, la force de coupe est étroitement liée à la puissance de coupe et à la durée de vie de l'outil, ce qui pourrait fournir des indications dans le processus d'usinage TBN [65]. Dans le procédé TBN, la force de coupe est principalement évaluée par la méthode d'étalonnage de force, mais la force latérale n'a pas pu être obtenue par cette méthode [66, 67]. En utilisant la technologie de la dynamique moléculaire, la variation des forces de coupe, y compris les forces latérales et tangentielles, peut être observée en temps réel pour l'ensemble du processus [68]. De plus, la force moyenne et la force résultante peuvent également être récupérées par la méthode de simulation MD.

Grâce à l'analyse de la variation de la force de coupe, la différence de diverses structures de matériaux et l'influence des paramètres d'usinage sur le processus TBN peuvent être reflétées. Li et al. trouvé des forces de rayure plus élevées sur le Cu polycristallin par rapport au Cu monocristallin est attribuée au fait que l'anisotropie du grain de surface a peu d'effet entre la pièce et la pointe lorsque la pointe passe d'un grain à un autre grain d'orientations cristallines différentes, tandis que le un écoulement plastique stable est montré dans l'enlèvement de matière du Cu monocristallin en raison de son système d'orientation unique [25]. Il a également été constaté que la force de coupe pour différentes structures cristallines augmente avec l'augmentation de la vitesse de coupe, car une vitesse de nanograttage plus élevée produit plus de puces [69]. Au contraire, le changement de force de coupe présente un comportement défavorable dans le processus de grattage du SiC, car une vitesse plus élevée peut générer des atomes de structure cristalline plus amorphes, ce qui rend le matériau SiC plus ductile et plus facile à éliminer [70]. Yan et al. a étudié la possibilité de traitement des bicouches Cu/Ni à l'aide de la méthode de simulation MD et a trouvé que la force des bicouches Ni-Cu est la plus élevée par rapport aux bicouches Cu, Ni et Cu-Ni, car le mouvement des dislocations était entravé par l'interface des bicouches qui servaient comme barrière de propagation [71]. Concernant les polymères amorphes, la propriété d'usinage a été influencée par la vitesse de rayure sous trois aspects différents comme suit [72] :premièrement, la plus grande hauteur d'empilement devant la pointe générée à une vitesse plus élevée entraîne une force tangentielle plus résistance à la pointe. Ensuite, une vitesse plus élevée conduit à un taux de déformation plus élevé, ce qui peut entraîner l'écrouissage du matériau. Cela entraînerait également l'augmentation des forces de coupe. Enfin, avec l'augmentation de la vitesse, l'effet de douceur thermique permet d'usiner plus facilement la pièce, réduisant la force tangentielle et la force normale. Dans les processus d'usinage des polymères, les forces de coupe augmentent avec l'augmentation de la vitesse, ce qui indique que l'effet d'empilement et de durcissement de la vitesse de déformation jouent un rôle plus important dans la détermination des forces de rayure. En plus de l'influence des matériaux de la pièce, la géométrie de la pointe joue également un rôle important dans le processus d'usinage [18, 73, 74]. Ren et al. ont étudié l'effet des angles de pointe sur les forces de coupe avec une pointe en forme de cône. On constate que les forces augmentent avec l'augmentation des angles de demi-sommet en raison de la croissance de la zone de contact entre la pointe et les matériaux de la pièce [21]. De plus, le coefficient de frottement diminue fortement avec le demi-apex, tandis que la dureté augmente [75].

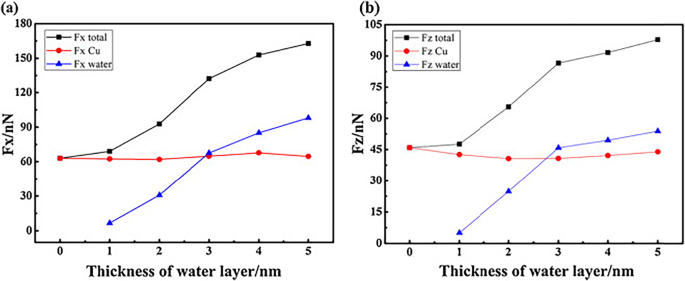

Certains chercheurs ont également étudié la variation de la force de coupe dans des conditions d'usinage spécifiques. Ren et al. ont analysé la corrélation entre l'épaisseur de la couche d'eau et les forces de grattage. La variation des forces de grattage avec le changement d'épaisseur de la couche d'eau est illustrée à la Fig. 3. Contrairement au processus de macro-grattage où la couche d'eau joue principalement le rôle de lubrification et de réduction de la force de coupe, la résistance de la couche d'eau est dominante par rapport à l'effet lubrifiant et la couche d'eau plus épaisse conduit à des forces de coupe totales plus importantes [60]. En outre, l'effet de l'inclinaison de la pointe est également discuté par l'analyse de la dureté (force normale par atome) et du coefficient de frottement [59]. Les résultats montrent que la dureté normale est plus sensible en avant ou en arrière que l'effet de l'inclinaison latérale de la pointe peut être négligé. De plus, l'effet d'inclinaison sur la force normale est la principale raison du changement de coefficient de frottement et l'effet d'inclinaison sur la force de rayure est bien inférieur à l'effet sur la force normale.

un Variation des forces de grattage moyennes avec le changement d'épaisseur de la couche d'eau :a forces tangentielles et b forces normales [60]

En comparant la force de coupe entre le labour statique et le labour dynamique, la différence de mécanisme peut être révélée. La force de coupe dans la lithographie de labour dynamique oscille considérablement avec le taraudage périodique de la pointe de diamant, tandis que de légères fluctuations sont observées dans le labour statique. De plus, la force d'usinage moyenne en labour dynamique est inférieure à la moitié de celle en labour statique, indiquant une usure moindre de la pointe dans la lithographie de labour dynamique [19]. Dans le processus de labour dynamique, l'orientation de la pointe a une grande influence sur la force de coupe. Yan et al. combiné la profondeur de rainure et la force de labour pour comparer l'efficacité d'usinage. Les résultats montrent que la face latérale vers l'avant de la pointe a la meilleure efficacité car elle a une force de labour similaire à celle de l'orientation face vers l'avant de la pointe mais en même temps plus de deux fois la profondeur de la rainure [63]. Grâce à l'analyse des forces de coupe, le mécanisme du processus d'usinage TBN avec divers matériaux et conditions d'usinage a pu être expliqué plus en détail. De plus, la comparaison des forces de coupe dans divers modes de traitement pourrait fournir des conseils pour l'optimisation du processus de l'approche TBN.

Analyse de l'état d'enlèvement de matière

L'analyse de l'état d'enlèvement de matière est également une méthode essentielle pour révéler le mécanisme de l'approche TBN. L'enlèvement du matériau et la topographie dans le processus d'usinage sont généralement observés au microscope électronique à balayage (MEB) et à l'AFM. Cependant, la morphologie de la rainure et l'état d'enlèvement ne peuvent être détectés qu'après le traitement et le processus d'enlèvement de matière n'a pas pu être compris de manière dynamique. Récemment, Zhang et al. utilisé des outils de coupe linéaires directement connectés en SEM pour voir le processus de formation de copeaux dans la coupe de matériaux, alors que cette méthode est compliquée et SEM devrait être modifiée [76]. Ainsi, cette méthode est difficilement généralisable. Par rapport à la méthode expérimentale, la méthode de simulation MD peut être facilement utilisée pour explorer le mécanisme d'enlèvement de matière et la génération de surface à l'échelle nanométrique, et le processus d'usinage peut être observé en temps réel grâce à la méthode MD.

Il est connu d'après les résultats de la simulation MD du processus TBN que les états de déformation sont classés en état de labour et état de coupe. Avec le mouvement de la pointe, les atomes de matériau de la pièce devant la pointe sont comprimés puis s'accumulent pour former le copeau continu pendant l'état de coupe. Simultanément, des atomes de matériau de la pièce s'accumulent sur les côtés gauche et droit de la rainure fabriquée après le passage de la pointe [57]. En comparant le rapport entre l'état de coupe et l'état de non-coupe, nous pouvons déterminer si l'état de coupe ou l'état de labour occupent la partie dominante lorsque les différents rayons de pointe sont utilisés pour gratter aux différentes profondeurs de grattage [77]. Au cours des dernières années, de nombreux chercheurs ont approfondi leurs recherches sur les propriétés des matériaux sur les états d'enlèvement de matière. Par exemple, un matériau monocristallin présente une anisotropie dans le processus TBN, ce qui a un effet important sur l'enlèvement de matière [20]. Par rapport aux matériaux monocristallins, les joints de grains ont un effet important sur les propriétés mécaniques des matériaux polycristallins. Gao et al. ont trouvé que l'orientation des grains plutôt que la taille des grains est également dominante dans la détermination du profil de l'empilement [78]. De plus, la géométrie de la pointe a également un effet important sur l'enlèvement de matière. Trois types de pointe (conique, pyramide triangulaire et pointe hémisphérique) ont été sélectionnés pour révéler l'effet de la géométrie de la pointe sur l'état d'enlèvement de matière. Pour la pointe conique, il y a une dépendance claire sur le demi-angle au sommet. Avec un demi-angle de pointe plus grand, la pointe augmente le volume de copeaux et améliore la douceur de la surface de rayage, mais nécessite une force de grattage plus élevée, génère un coefficient de friction plus élevé et une température plus élevée dans la pièce, et augmente les dommages sous la surface [40]. Alhafez a également étudié l'effet du demi-angle au sommet sur la formation d'empilements [75]. On constate que lors du grattage avec un petit demi-angle au sommet de la pointe, l'empilement s'accumule principalement vers l'avant, tandis que l'empilement latéral domine pour les conditions d'usinage du grand demi-angle au sommet de la pointe. Certaines études se sont concentrées sur la pointe pyramidale triangulaire qui est cohérente avec la géométrie réelle de la pointe dans le processus d'usinage basé sur l'AFM [19, 20, 63, 79]. Trois directions d'usinage ont été principalement comparées, à savoir bord avant, face avant et côté face avant. Dans le processus d'usinage du SiC, l'état d'enlèvement de matière peut être simplement contrôlé en ajustant la direction de grattage de l'outil. La direction de grattage du bord vers l'avant peut fournir un processus plus stable, ce qui peut entraîner une meilleure précision de taille et une meilleure cohérence des rainures obtenues [79]. Cependant, l'état d'enlèvement de matière des polymères est plus sensible à la température par rapport aux matériaux métalliques ou semi-conducteurs. Pendant le processus de grattage, la température locale dans la zone de grattage est supérieure à la température de transition vitreuse, ce qui indique que la pièce dans la zone de grattage peut être enlevée de manière ductile [72]. Zhan et al. ont étudié les mécanismes de friction microscopique du polystyrène amorphe. Ils ont découvert que la flexibilité des chaînes moléculaires augmente avec l'augmentation de la température, ce qui peut permettre aux chaînes moléculaires de s'enrouler plus facilement et de revenir à leur état d'origine [56]. Du et al. ont constaté que la vitesse d'usinage a une grande influence sur les résultats d'usinage du polystyrène. Le changement intra-chaîne domine la déformation permanente de l'échantillon de polystyrène lorsque la vitesse d'usinage est faible, tandis que le glissement inter-chaîne est plus prononcé lorsque la vitesse d'usinage est grande [80].

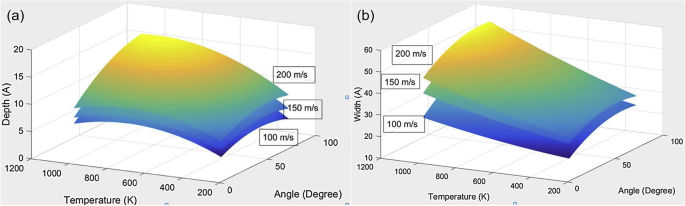

Comme on peut le voir dans la discussion ci-dessus, la plupart des études se sont principalement concentrées sur la condition sèche au lieu des fluides. Cependant, les atomes accumulés devant l'outil sont réduits et les bavures le long des rainures ne sont pas évidentes avec une épaisseur élevée de la couche d'eau et la rugosité de la surface diminue visiblement et donne une surface relativement lisse. On peut expliquer que la couche d'eau agit comme le lubrifiant pour réduire la région collante entre l'outil et la surface de la puce fraîchement formée et réduit la force de traînée présentée à la limite de la face puce-outil. La conséquence directe est que la qualité de surface est grandement améliorée. Avec l'augmentation de l'épaisseur de la couche d'eau, la qualité de surface peut être améliorée progressivement [60]. Dans certaines nouvelles approches d'usinage, Shockly et al. a étudié les effets des paramètres (vitesse d'impact, angle d'impact et température de fonctionnement) dans l'usinage par nanoimpact assisté par vibration sur la formation de nanocavité et a constaté que les paramètres de fonctionnement ont une influence substantielle sur la profondeur et la largeur des nanocavités générées, comme le montre la figure .4 [61]. Xiao et al. ont découvert que la profondeur et la largeur de la rainure dans le processus de labour dynamique sont plus petites que celles du processus de labour statique, ce qui signifie que des nanostructures avec de petites caractéristiques pourraient être fabriquées par lithographie de labour dynamique. En outre, les rainures dimensionnelles pourraient être contrôlées par le rapport d'amplitude d'entraînement dans le processus de labour dynamique, ce qui démontre que la fabrication des rainures pourrait également être contrôlable [19].

Graphique de régression linéaire multiple pour a profondeur de la nanocavité (vitesse d'impact, angle d'impact et température de fonctionnement) et b largeur de la nanocavité (vitesse d'impact, angle d'impact et température de fonctionnement) [61]

Pendant le processus d'enlèvement de matière, un comportement d'usure existe sur la pointe. Dans la plupart des études précédentes, la pointe est définie comme un corps rigide, ce qui signifie que le phénomène d'usure de l'outil n'a pas pu être observé directement [13]. De nombreux chercheurs ont étudié l'usure des outils en étudiant l'état d'enlèvement de matière, les contraintes et la distribution de la température [70, 77]. Afin de refléter le phénomène d'usure réel de la pointe pendant le processus d'usinage, Meng et al. définir la pointe comme corps déformable et trouver un comportement d'usure de la pointe pendant le processus d'usinage [81]. Les résultats montrent que la forme d'usure de l'abrasif diamanté est principalement une usure adhésive au stade initial et une usure atome par atome au stade de la stabilité du traitement et la quantité d'usure d'attribution atome par atome de l'abrasif est moins affectée par la vitesse de coupe [ 81]. Il est à noter qu'il existe relativement peu de rapports sur le comportement à l'usure de la pointe. Espérons que l'utilisation du corps déformable de la pointe devrait favoriser davantage l'étude du comportement d'usure de la pointe pendant le processus de nano-usinage.

L'analyse de l'état d'enlèvement de matière fournit un support efficace pour la surveillance en temps réel du processus d'usinage. Cependant, en raison de la limitation de l'échelle de longueur comme mentionné ci-dessus, la morphologie de la surface usinée et le processus d'enlèvement de matière n'ont pu être analysés que par comparaison qualitative. It is difficult to predict the accurate processing results.

Defect Evolution Process Analysis

To obtain the information about the defects generated during the scratching process, TEM is usually employed after the FIB sample preparation techniques, which has several disadvantages, such as relatively complicated operation, high cost, and strong material dependence.

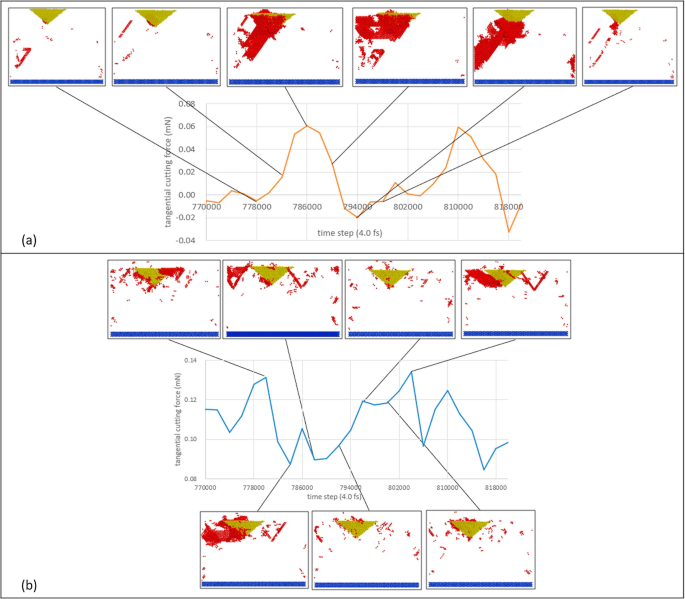

The MD simulation method can obtain the defects generated beneath the sample surface easily. Moreover, the defect evolution process during the scratching could also be observed by using the MD simulation approach, which could not be obtained by experimental method. Many available algorithms to extract defect types were presented, including common neither analysis (CNA) [82], centro-symmetry parameter (CSP) [83], slip vector analysis [84], Ackland-Jones analysis [85], etc. However, these methods are not suitable for tracing the propagation of dislocations, especially when a large number of dislocations are generated by tip scratching along certain direction, and we can no longer investigate what is going on inside the specimen using these methods [86]. Chen et al. presented slipping analysis for visualizing the atomic slipping process for material deformation, which could filter out those atoms that have slipped relative to its neighbor atoms during a specified period of time in the condition with large numbers of atoms [86]. By using this method, Xiao et al. investigated the slipping process during dynamic and static ploughing lithography [19]. The relationship between the cutting force and slipping process is shown in Fig. 5. It could be seen that for dynamic ploughing, the sample material mainly flows downwards and sidewards, whereas no obvious downwards material flow is observed in static ploughing process. In addition, the propagation of the dislocation is dependent on the orientation of the tip, leading to the various morphologies of the grooves. Dislocation extraction algorithm (DXA) is also a useful dislocation analysis tool to identify the lattice dislocation and to determine their Burger vector [87]. By using this method, Gao et al. investigated the behavior of the nanoscratching of iron. They found that a distinct reorganization of the dislocation network. At the beginning, the plastic zone grows linearly with the scratching length along the path. Then, the dislocation density decreases rapidly after some length dislocation reactions. Plastic activity then is concentrated only on the scratch front. Only few dislocations remain in the middle of the scratch. Vacancies in this zone are created by dislocation reactions. It is also found that point defects vacancies generated by dislocation reactions and deformation twining [88].

Slipping processes in a dynamic ploughing and b static ploughing [19]

For the polycrystalline materials, the deformation mechanism was mediated by dislocation nucleation within grain interior as well as grain boundary dislocations in polycrystalline material [43]. While the dislocation propagation is associated with the formation of nanovoids and interstitial clusters in the case of larger grain size, and the formation of twins at the grain boundary was dominating for smaller clusters. This behavior was attributed to the transition of dislocation movement from smooth (larger grain) to rough (smaller grain) during scratching process. Li further concluded the difference of material deformation mechanism about single crystal Cu, polycrystalline Cu, and NT polycrystalline Cu. The results show that the plastic deformation is mainly affected by the interaction between dislocations during scratching process in single crystal Cu; while for polycrystalline Cu both dislocations and GB dominate the plastic deformation; and the plastic deformation is controlled by the interactions of the dislocation, grain boundary (GB), and twin boundary (TB) accompanied with twinning/detwinning [25].

Furthermore, many studies focused on the MD simulation of the TBN process on the semiconductor materials, such as silicon, silicon carbide, gallium arsenide, and aluminum nitride. To investigate these brittle materials, phase transformation is also an important deformation mode in addition to dislocation slip [89]. The interaction between dislocation and phase transformation varies with the crystal orientation. The results indicate that prior to the “Pop-In” event, Si (010) undergoes inelastic deformation accompanied by the phase transformation from the Si-I to the Si-III/ Si-XII, which is not occurred in Si (110) and Si (111). While, the phase transformation from the Si-I to the bct-5 is the dominant mechanism of incipient plasticity for each crystallographic orientation, and dislocation nucleation is also an operating deformation mode in the elastic-plastic transition of Si (010). Dai et al. investigated the subsurface damage mechanism on single crystal silicon during TBN process. It is found that the evolution of crystalline phases is consistent with the distribution of hydrostatic stress and temperature [40]. SiC is also a kind of important semiconductor material, which has the similar property as silicon. The SiC material removal process is achieved through the phase transfer from zinc blended to amorphous structure with few hexagonal diamond structures. Higher scratching speed generates more amorphous structure atoms, fewer hexagonal diamond atoms, and fewer dislocation atoms due to larger impaction and less rearrangement time [90]. While Meng et al. found when the phase transition is not the dominant deformation mechanism, the Schmidt coefficient method can effectively predict the sliding motion of 3C-SiC during the TBN process (elastic sliding motion and dislocation slip motion) [79]. Moreover, Meng et al. further studied on the strain rate and heat effect on the removal mechanism of SiC. They found that the strain rate effect and the thermal softening effect directly affect the material removal amount and form of the subsurface damage (SSD). The influence of the thermal softening effect on the stress in the processing region under the condition of high strain rate exceeds that of the decrease in the growth rate of the dislocation generation speed. The polycrystalline SiC removal process is dominated by the amorphous phase transition. Furthermore, several hexagonal diamond structure atoms and dislocations are found in the GBs during the scratching. Higher scratching speed and larger depth of cut promotes more atoms to transfer into the amorphous structure due to larger impaction [81]. Compared with monocrystalline SiC, the microstructure in polycrystalline makes the SiC more soften by generating less normal scratching force and amorphous structure phase transition and thinner plastic deformation induced SSD [91]. Dislocation propagation and phase transition analysis could explain the mechanism in machining process. However, most researches focused on single crystalline materials and the materials with complex structure are rarely reported, which should be further studied.

Future Research Directions and Challenges

At present, the research on the TBN process through MD simulation is widely reported. However, there are still some limitations to be considered. Thus, future directions are discussed in this review.

- (1)

With the development of TBN methods, some novel technologies have been proposed in this field. For example, AFM tip-based nanomilling process has a broad prospect due to its great machining performance and size control properties [92, 93]. However, the mechanism of nanomilling has not been fully understood due to limitation of the detection equipment. With the use of MD simulation, it is hopeful that the variation of the cutting force, the dynamics change of defects, and the removal state of workpiece materials during rotating process of the tip. In addition, sample vibration-assisted nanoscratching method has not been reported yet. MD simulation approach could provide meaningful guidance in the early stage.

- (2)

Due to the limitation of the length and time scales, MD methods still could not fully describe the experimental process quantitatively. In some studies combining experiments and MD simulations, MD simulation approach could only qualitatively explain the experimental phenomena [19, 20, 94]. In particular, for some time-dependent materials such as amorphous polymers, the velocity of the probe has a significant impact on the removal state of polymers. Thus, in order to accurately predict the experimental process and quantitative analyze the experimental results, the improvement of algorithm and computing capability is indispensable.

- (3)

Many nanostructures have been achieved on polymer materials using the TBN method [95,96,97]. In particular, the mechanical machining process of polymer materials based on TBN method keeps the normal load constant so as to guarantee the accuracy of the machined nanostructures [98]. However, the reports of MD simulation of polymer in TBN process are limited until now. Moreover, thermal scanning probe lithography is developing in polymer, which has the potential to improve the machining accuracy of the TBN process. It is necessary to reveal the material removal mechanism of the polymer materials when conducting nanoscale scratching process with the mechanical-thermal effect.

Conclusion

It is undeniable that MD simulations technology plays an increasingly crucial role in nanomachining process to reveal hitherto unknown phenomena [99]. This review concluded the recent progress in MD simulation of TBN method, and the above contents are summarized as follows:

- (1)

The establishment of MD models of various materials and related potential function were summarized. In particular, the modeling process of NT polycrystalline materials and amorphous polymers were discussed in this section. The accuracy of MD models is of great significant to the subsequent simulation results.

- (2)

The new technologies of TBN methods, including multi-scratching, dynamic ploughing, and VANILA were presented. With the help of MD simulation, the mechanism of these methods could be better understood. In particular, the essential difference between static ploughing and dynamic ploughing was revealed by MD method from the aspects of internal defects, morphology and cutting forces.

- (3)

The analysis of MD simulations in TBN process, including the cutting force, the state of material removal, and defect analysis are also summarized. Besides, some novel analysis methods like slipping analysis are also given. With these methods, the processing mechanism based on TBN approach is reviewed, which shows the materials dependence on the TBN machining process.

Abréviations

- TBN:

-

Tip-based nanomachining

- AFM :

-

Microscopie à force atomique

- MD :

-

Dynamique moléculaire

- NT:

-

Nanotwined

- PE :

-

Polyethylene

- MAE :

-

Méthode de l'atome intégré

- SW:

-

Stillinger-Weber

- ABOP:

-

Analytical bond order potential

- REBO:

-

Reactive Empirical Bond Order

- AIREBO:

-

Adaptive Intermolecular Reactive Empirical Bond Order

- LAMMPS :

-

Large-scale Atomic/Molecular Massively Parallel Simulator

- MS :

-

Material studio

- OVITO :

-

Open Visualization Tool

- VMD:

-

Visual molecular dynamics

- VANILA:

-

Vibration-Assisted Nano Impact machining by Loose Abrasives

- SEM :

-

Microscope électronique à balayage

- CNA:

-

Common neighbor analysis

- CSP:

-

Centro-symmetry parameter

- DXA:

-

Dislocation extraction algorithm

- Go :

-

Grain boundary

- To :

-

Twin boundary

- SSD:

-

Subsurface damage

Nanomatériaux

- Anode nano et batterie :un examen

- Revue sur l'application des biocapteurs et des nanocapteurs dans les agroécosystèmes

- Effet de surface sur le transport du pétrole dans les nanocanaux :une étude de dynamique moléculaire

- Modélisation et simulation de dynamique moléculaire de la coupe de diamant de cérium

- Étude d'un nouveau système micellaire ressemblant à un ver amélioré par des nanoparticules

- Étude antitumorale de nanogels de sulfate de chondroïtine et de méthotrexate

- Étude de l'effet de la direction d'impact sur le processus de coupe nanométrique abrasif avec la dynamique moléculaire

- Étude des comportements de frottement à l'échelle nanométrique du graphène sur des substrats d'or à l'aide de la dynamique moléculaire

- Une nouvelle étude examine la dynamique et les moteurs de la productivité dans le secteur manufacturier américain