Anode nano et batterie :un examen

Résumé

L'amélioration des propriétés de l'anode, y compris l'augmentation de sa capacité, est l'une des nécessités de base pour améliorer les performances de la batterie. Dans cet article, des anodes de grande capacité avec des performances d'alliage sont introduites, puis le problème de la fragmentation de ces anodes et son effet pendant la durée de vie cyclique est énoncé. Ensuite, l'effet de la réduction de la taille à l'échelle nanométrique pour résoudre le problème de la fragmentation et améliorer les propriétés est discuté, et enfin les différentes formes de nanomatériaux sont examinées. Dans cet article, la réduction des électrodes dans l'anode, qui est un phénomène à l'échelle nanométrique, est décrite. Les effets négatifs de ce phénomène sur les anodes en alliage sont exprimés et comment éliminer ces effets négatifs en préparant des nanostructures appropriées sera discuté. Aussi, les anodes de la famille des oxydes de titane sont introduites et les effets de Nano sur l'amélioration des performances de ces anodes sont exprimés, et enfin, le comportement quasi-capacitif, qui est propre à Nano, sera introduit. Enfin, le troisième type d'anodes, les anodes d'échange, est introduit et leur fonction est exprimée. L'effet du Nano sur la réversibilité de ces anodes est évoqué. Les avantages de la nanotechnologie pour ces électrodes sont décrits. Dans cet article, il est constaté que la nanotechnologie, en plus des effets communs tels que la réduction de la distance de pénétration et la modulation de la contrainte, crée également d'autres effets intéressants dans ce type d'anode, tels que la quasi-capacité capacitive, le changement de mécanisme de stockage et la baisse changement de volume.

Introduction

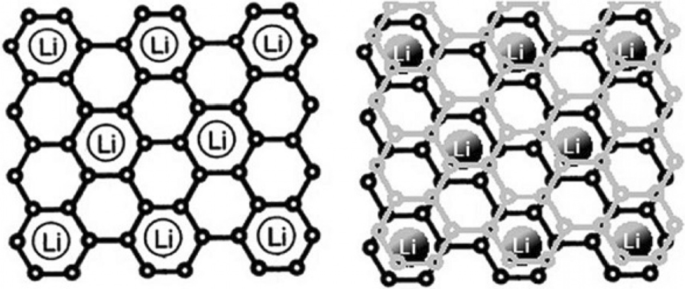

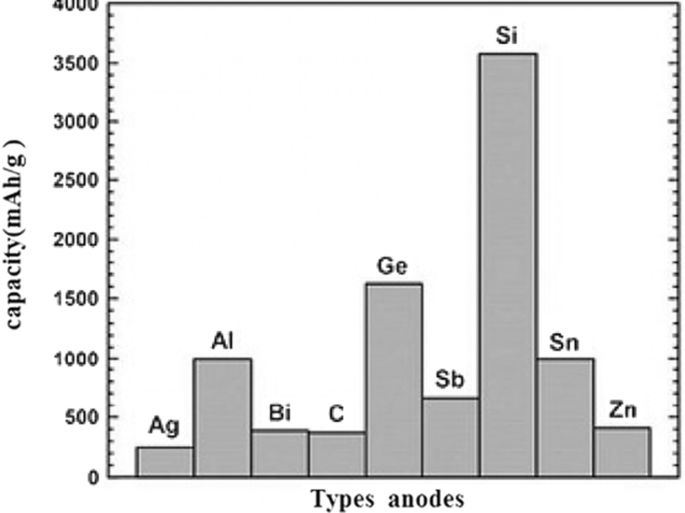

Le graphite est un matériau carboné avec une structure en couches dans laquelle la distance entre les couches est d'environ 35,3 Å, dans laquelle il existe un espace approprié entre les couches pour le placement des atomes de lithium [1,2,3,4]. Pendant la charge, les ions lithium sont réduits dans l'anode et convertis en atomes de lithium, qui sont placés entre les couches de graphite. Après l'arrivée du lithium, la distance entre les plaques atteint 3,5 Å [5,6,7,8,9,10]. Pendant la décharge, les atomes de lithium sont oxydés en ions lithium et transportés à travers l'électrolyte jusqu'à la cathode. En raison de l'insertion d'atomes de lithium dans le graphite (au moment de la charge), ces matériaux sont appelés anodes d'intercalation [6,7,8,9,10,11,12,13,14]. Selon la figure 1 dans le graphite, un maximum d'un atome de lithium peut être stocké pour 6 atomes de carbone [5]. Étant donné que la capacité est directement liée à la quantité de lithium stockée, le graphite a une capacité inférieure à celle des anodes au lithium métallique, mais comme mentionné précédemment, il est utilisé comme anode commerciale car il ne présente pas de problèmes de croissance dendritique. Notez que dans cet article et les articles futurs, l'anode et la cathode désignent la substance active dans l'anode et la cathode [6,7,8]. En raison de la faible capacité du graphite, des anodes à haute capacité sont nécessaires [15,16,17,18]. Un groupe d'anodes qui peuvent stocker de grandes quantités d'atomes de lithium sont des anodes de type alliage en métal ou en semi-conducteurs. La fonction de ces anodes est de former un alliage avec un métal ou un semi-conducteur, stockant ainsi l'atome de lithium [19,20,21]. Dans ce type de matériau, par rapport au graphite, où un seul atome de lithium est stocké pour 6 atomes de carbone, plusieurs atomes de lithium peuvent être stockés pour chaque atome de métal [9,10,11]. Les plus importantes de ces anodes sont le silicium et l'antimoine. Pour le silicium, la capacité est d'environ 4000 mAh/g et pour l'étain la capacité mentionnée est de 900 mAh/g par rapport au graphite qui a une capacité d'environ 350 mAh/g. Selon la figure 2, parmi les anodes en alliage, le silicium a la capacité de volume et de poids la plus élevée, se trouve en abondance dans la nature et toute l'industrie électronique est basée sur le silicium ; Ainsi, comme le montre la figure 2, le silicium est la plus importante des anodes en alliage [12,13,14,15]. Par conséquent, la majeure partie du matériel de cet article concerne le silicium, mais les principes mentionnés peuvent être généralisés à d'autres anodes en alliage. Le matériau d'anode actif, la capacité théorique, les avantages et les résultats de l'étude sont présentés dans le tableau 1.

Montre comment le lithium est stocké dans le graphite. Pour 6 atomes de carbone, 1 atome de lithium est stocké [12]

Types d'anodes avec capacité [13,14,15]

Problèmes des anodes en alliage

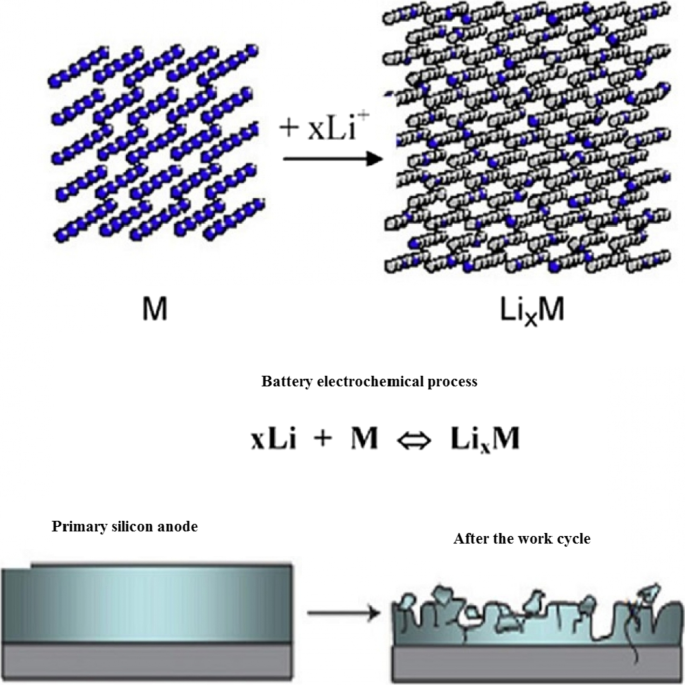

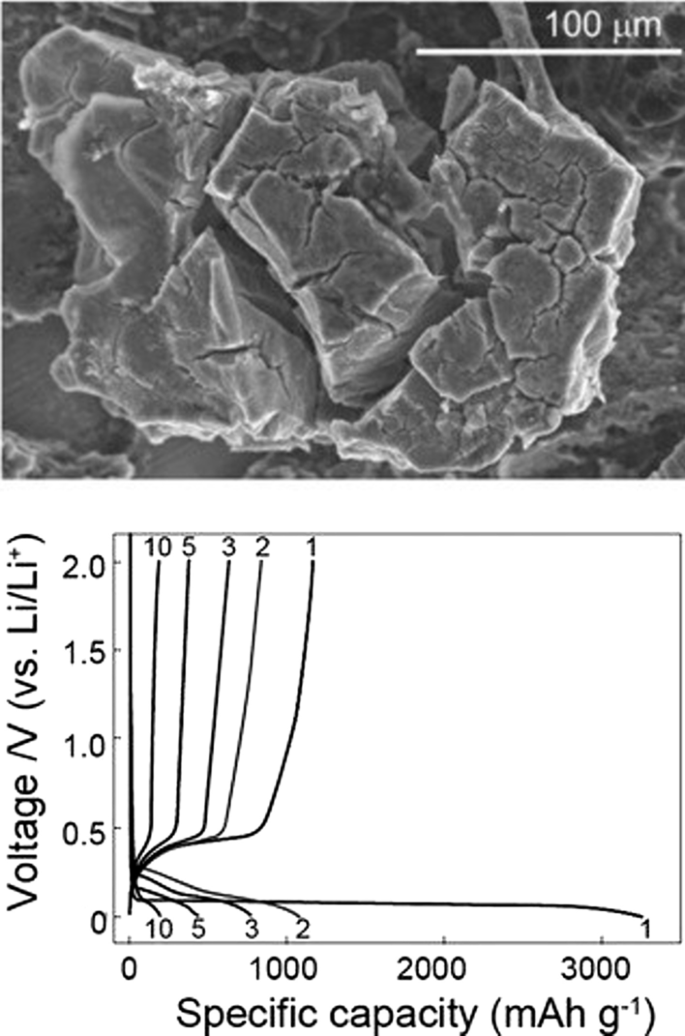

Dans ces anodes, le stockage et la libération du lithium s'accompagnent d'un changement de volume important qui peut atteindre jusqu'à 400 % du volume initial, comme le montre la figure 3. Pendant le cycle de travail, en raison des contraintes causées par le changement de volume, le phénomène de pulvérisation des substances actives se produit [7, 10, 39, 40]. La fragmentation provoque la coupure de la connexion entre le matériau actif lui-même, entre le matériau actif conducteur-additif et entre la substance active collectrice d'actifs [18,19,20]. Lorsque ce phénomène se produit, la substance active est isolée électriquement; par conséquent, le transfert d'électrons n'a pas lieu pour effectuer la réaction d'oxydation. Par conséquent, un grand volume d'ingrédients actifs reste inutilisé et ne participe pas à la capacité, ce qui provoque finalement une forte baisse de capacité au cours du cycle de travail [21, 41, 42]. La figure 3 montre le phénomène d'écrasement. Malheureusement, la figure 3 ne montre pas la structure entière de l'électrode d'anode. En effet, dans une électrode conventionnelle, des particules micrométriques de matériaux actifs sont utilisées avec des liants et des matériaux conducteurs de carbone, etc. [43,44,45,46]. Ce qui est cassé si les connexions électroniques mentionnées ci-dessus sont cassées. La figure 4 montre les courbes de charge et de décharge pour des particules de silicium mesurant 10 microns. On peut voir que la capacité même à la première décharge n'est que de 800 mAh/g (par rapport aux 4000 initiaux chargés). Dans le graphite, en revanche, la capacité ne diminue que de 0,03 par cycle de travail. Ces anodes ont une tension plus élevée que le graphite (selon la formule énoncée précédemment, plus la tension anodique est élevée, plus la tension de la batterie est faible) [10, 21, 39]. Par exemple, le silicium a une tension de 0,3 à 0,4 supérieure à celle du lithium, tandis que dans le graphite, la tension est d'environ 0,05 V supérieure à celle du lithium, mais les anodes en silicium et autres alliages ont une capacité si élevée que la tension n'a pas d'effet significatif, et l'énergie est nettement plus élevée que le graphite.

Pulvérisation et déconnexion de sa connexion électrique [10]

Diagramme de charge et de décharge pour des particules de silicium de 10 microns [17]

Solution nanotechnologique

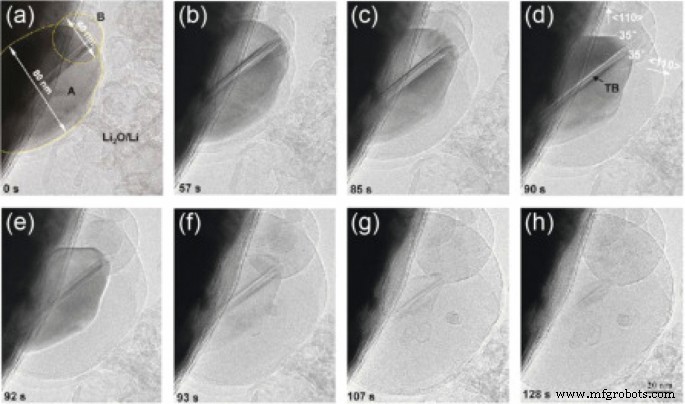

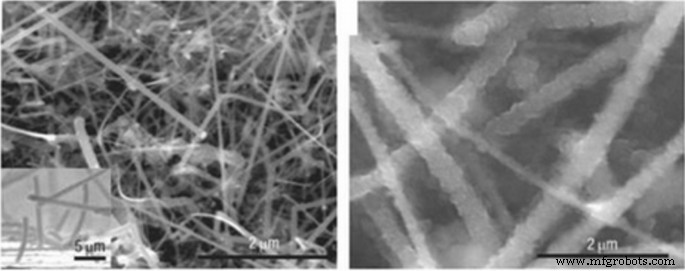

Les performances de la batterie peuvent être améliorées si le phénomène de déchiquetage peut être évité d'une manière ou d'une autre. Des recherches ont montré que lorsque les dimensions du silicium atteignent l'ordre du nanomètre (moins de 150 nm), le phénomène d'écrasement ne se produit plus [47,48,49,50]. La figure 5 montre l'image MET de nanoparticules de silicium pendant l'ionisation du lithium. Ces deux particules changent de volume en raison de l'entrée de lithium, mais ne se brisent pas sous contrainte [7, 18, 40]. Cela montre que pour utiliser l'extraordinaire capacité du silicium, il faut inévitablement passer à l'échelle nanométrique [51,52,53]. Si des nanoparticules sont utilisées, le problème de fragmentation est résolu, mais elles ne sont normalement pas connectées à l'alimentation en électrons. Par conséquent, pour la première fois, les chercheurs ont utilisé des nanofils de silicium cultivés verticalement sur un collecteur de courant, comme le montre la figure 6 (image SEM). De cette façon, le problème d'écrasement peut être résolu, car il y a suffisamment d'espace entre les nanofils pour changer le volume de chaque nanofil pendant le cycle de service sans générer de contrainte importante, le diamètre de chaque nanofil est également inférieur à la dimension critique [19 ,20,21,22, 30, 54,55,56]. Comme on le sait, après alliage (entrée de lithium), la largeur des nanofils a augmenté et les parois latérales sont devenues texturées, et bien qu'il y ait eu un grand changement de volume, aucune fragmentation n'a eu lieu [57]. Dans les nanofils, le transfert d'électrons (communication entre le collecteur de courant et la substance active) s'effectue tout au long des nanofils. Le transfert d'électrons étant bon, la pleine capacité du matériau actif silicium peut être utilisée [31, 32, 35,36,37]. Les nanofils ont une saison de liaison électrolytique plus élevée que les matériaux en vrac [41,42,43]. Du fait que la réaction d'oxydation a lieu à travers l'interface électrode-électrolyte, la vitesse des réactions augmente également. d'autre part, comme les nanofils ont de petites dimensions par rapport au matériau en vrac que les ions doivent parcourir de plus longues distances, le transfert d'ions à travers les dimensions latérales est facile. Des transferts d'ions et des réactions d'oxydation plus rapides augmentent la puissance et même l'énergie, car le transfert d'ions (parfois en plus du transfert d'électrons) est une perte potentielle (polarisation de concentration) des électrodes d'anode et de cathode d'une batterie au lithium, cette polarisation diminue à mesure que la distance de pénétration diminue et la densité énergétique s'améliore [44,45,46]. Enfin, le silicium étant un semi-conducteur, il a une conductivité électronique moindre que le graphite, qui est un métalloïde [33, 38, 58].

L'image MET de nanoparticules de silicium pendant l'ionisation du lithium a progressé à partir de a à h il ionisation lithium, respectivement [19]

Image SEM de nanoparticules de silicium pendant le lithium [20]

Différentes nanomorphologies

Il a été démontré que l'utilisation de nanotubes de silicium au lieu de nanofils est plus efficace. Dans les nanotubes, l'espace nécessaire est prévu pour le changement de volume des deux côtés des parois interne et externe [34, 59, 60, 61]. De plus, les nanotubes sont généralement plus minces que les nanofils, les émetteurs sont donc meilleurs, car le silicium est un semi-conducteur et est également amorphe pendant le cycle de service en raison des contraintes, il ne conduit pas bien électroniquement pendant le cycle de service [47, 48, 54]. En conséquence, les électrons ne circulent pas bien dans toutes les parties du silicium. Des nanostructures hybrides peuvent être utilisées pour résoudre ce problème, par exemple un nanotube de silicium dont le noyau contient des matériaux conducteurs ou vice versa a un revêtement conducteur [62,63,64,65,66]. Une comparaison entre les deux catégories de nanofils de silicium non revêtus et revêtus de carbone a montré que les nanofils revêtus de carbone conservent une capacité considérable. Une autre solution consiste à utiliser des anodes nanocomposites [49,50,51]. L'un des matériaux les plus utilisés dans les nanocomposites dans le rôle de modulateur de contraintes (tampon) est le carbone. Par exemple, le nanocomposite de carbone dans le domaine du carbone est l'une des solutions au problème du stress. La figure 7 montre un nanocomposite étain-carbone. L'étain agit comme un ingrédient actif en tant qu'anode d'alliage. Le carbone de ce nanocomposite agit à la fois comme un tampon et un conducteur, et en plus de leurs diverses structures carbonées, ils peuvent stocker du lithium. Comme le montre la figure 7, la capacité de l'étain est inférieure à la capacité théorique (900 mAh/g) en raison de la présence de carbone, mais a une bonne durée de vie. Maintient bien jusqu'à 1000 cycles de travail [52, 67,68,69,70].

L'image MET et la courbe du cycle de vie du nanocomposite d'étain dans le carbone, les nanoparticules d'étain foncé sont marquées [54]

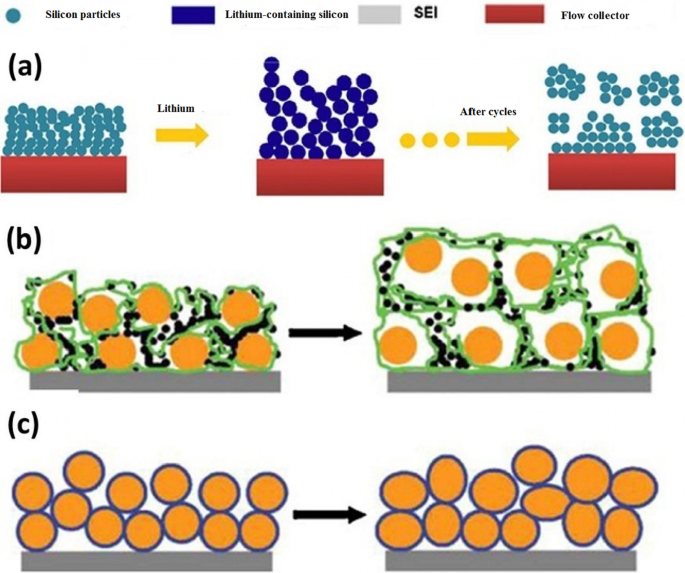

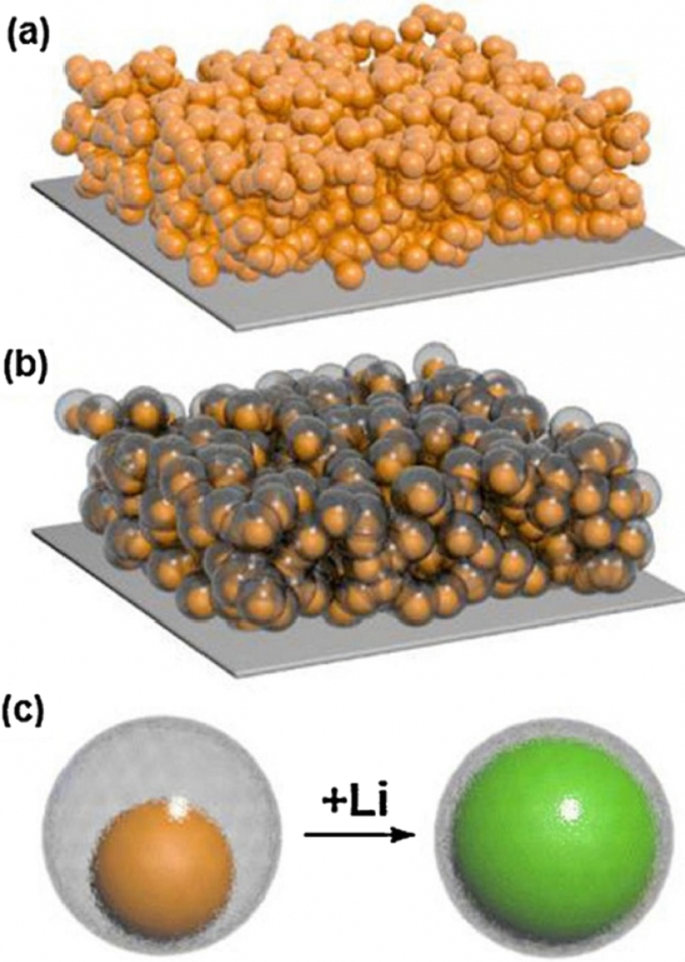

La question peut se poser dans l'esprit du lecteur de savoir pourquoi d'autres anodes en alliage sont explorées, étant donné que le silicium a une capacité beaucoup plus élevée que les autres anodes en alliage [71,72,73]. La réponse qui est donnée et peut être généralisée à l'ensemble de la collection d'articles de nanotechnologie et de batteries est que parce que les nanomatériaux sont synthétisés de différentes manières et avec différentes morphologies (formes) de différentes manières [74,75,76,77,78]. Chaque méthode de synthèse est différente de la discussion sur le prix, la qualité, la sécurité, l'évolutivité, les effets environnementaux, etc. ; par exemple, les métaux ne peuvent pas être préparés avec la méthode sol-gel, qui est une méthode simple [79,80,81]. Même pour un matériau spécifique tel que le silicium, les nanomatériaux unidimensionnels, tels que les nanofibres, peuvent être produits par électrofilage, qui est une méthode produite en série, sous forme de nanofils par la méthode coûteuse de dépôt chimique en phase vapeur, une autre méthode pour les tests en laboratoire [22, 52, 53, 54]. Les nanofils peuvent être fabriqués par gravure de silicium. Dans cette dernière méthode, la direction cristalline et le dopage peuvent être facilement contrôlés, et l'effet de différents dopants et directions cristallines sur le stockage du lithium peut être déterminé [23, 82, 83, 84, 85, 86, 87, 88]. Même un nanomatériau ayant une forme et une composition spécifiques peut être utilisé de différentes manières et même dans une méthode spécifique, différents réactifs peuvent être utilisés avec différentes conditions de température, etc., chacun pouvant avoir des résultats différents en termes de prix, de sécurité et puisque la clé de la commercialisation autre que l'investissement est de trouver la bonne méthode de production en considérant les facteurs énumérés ci-dessus, il existe donc un lien indissociable entre la production et les performances des batteries et des articles très bons et appropriés Disponible en lien avec la méthode de synthèse [30, 31 , 56, 57, 89,90,91,92]. En plus des nanostructures unidimensionnelles (nanofils et nanotubes), des efforts ont été faits pour utiliser des nanostructures zéro dimension (nanoparticules) (car une bonne nanoparticule est plus facile à synthétiser que les nanofils). Le problème avec les nanoparticules est que d'une part il n'est pas possible d'établir facilement une connexion entre les nanoparticules elles-mêmes et d'autre part entre elles et le matériau conducteur et collecteur [32, 35, 36]. Par exemple, la Fig. 8a montre que les nanoparticules primaires (à gauche de l'image) augmentent de volume après avoir absorbé du lithium pendant la charge, et après quelques cycles, déconnectent la connexion électronique lorsqu'elle revient à son état d'origine sans lithium [3, 24, 93,94,95]. Dans la méthode habituelle de préparation de l'anode (également la cathode), la poudre de la substance active (ici silicium) est utilisée avec le carbone conducteur (pour améliorer la conductivité) et le liant PDVF (pour la liaison des particules) montré dans la figure 8b. Selon la figure b, du fait que les nanoparticules de silicium changent de volume, après retour à un autre état initial, la connexion électrique entre les nanoparticules, le matériau conducteur de carbone est perdu, la capacité est réduite. Pour résoudre le problème ci-dessus dans la méthode illustrée à la figure c, le silicium amorphe, qui a également un rôle modulateur de contrainte, est utilisé comme adhésif pour coller des nanoparticules de silicium afin que la connexion électrique ne soit plus interrompue et que la capacité reste , 37, 38, 96, 97]. Dans une autre méthode, des nanoparticules dans le domaine du polymère conducteur polyaniline, qui ont à la fois un rôle modulateur et conducteur d'électrons, ont été préparées et observées pour avoir une bonne durée de vie de 1000 tout en maintenant une capacité de 1600 mAh/g. En comparaison, la méthode du liant PVDF perd plus de 50 % de sa capacité en 100 cycles de travail. Une autre façon de résoudre le problème est les nanostructures creuses. Dans cette méthode, l'espace vide nécessaire est prévu lors de l'entrée et de la sortie du lithium à travers un volume creux [26, 27, 33, 58, 59]. La méthode des éléments finis montre que dans un même volume, les structures creuses subissent moins de contraintes pendant le cycle de travail, elles ont donc une meilleure résistance au phénomène d'écrasement (Fig. 9).

un Montre comment la relation électrique des nanoparticules avec le collecteur de courant est rompue, b montre un autre type de déconnexion, les nanoparticules de silicium en orange et de carbone en noir et les chaînes polymères PDVF sont représentées en vert. c Utilisez un adhésif au silicium amorphe pour coller les nanoparticules même après déformation [47].

Des nanoparticules creuses pour résoudre le problème de changement de volume [48]

Décomposition de l'électrolyte dans l'anode

Comme nous le savons, toute substance est stable dans une gamme de potentiel et subit un processus de réduction ou d'oxydation plus ou moins dans cette gamme [28, 98, 99]. C'est pourquoi nous pouvons décomposer (électrolyser) l'eau pour produire de l'hydrogène et de l'oxygène. Ces cellules sont à l'opposé des cellules galvaniques (batteries), appelées cellules à électrolyte. Dans ces cellules, contrairement à la batterie, nous donnons de l'énergie pour forcer une réaction qui n'est pas thermodynamiquement souhaitable [60].

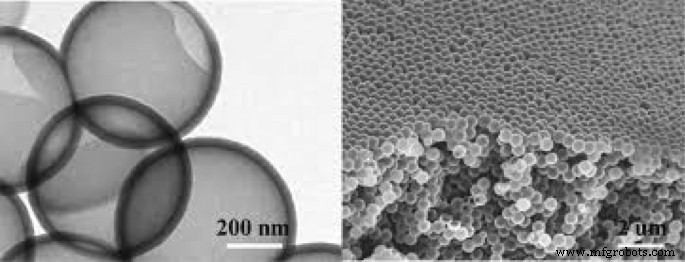

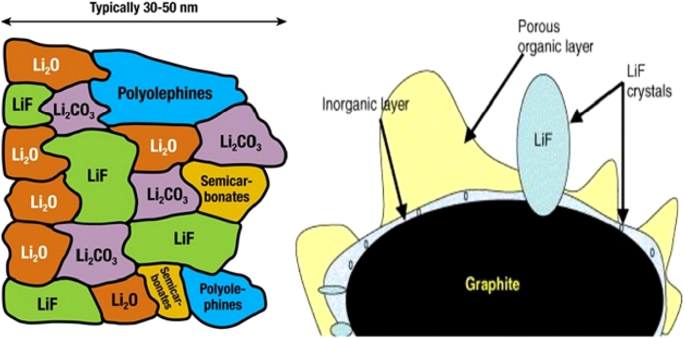

Lors de la charge de la batterie, tout comme l'eau en décomposition, nous donnons de l'énergie à la batterie via le chargeur pour inverser la réaction qui s'est produite dans la batterie et ramener la batterie à son état prédéchargé [100,101,102,103,104]. L'électrolyte organique utilisé dans les batteries lithium-ion (telles que l'électrolyse de l'eau) change en raison de l'énergie du chargeur. Comme mentionné, dans une batterie lithium-ion, au pôle négatif (anode en graphite), la réduction lithium-ion se produit pendant la charge. En raison du fait que la tendance à la réduction de l'électrolyte est thermodynamiquement plus élevée que celle de l'ion lithium, la réduction de l'électrolyte est donc effectuée au lieu de la réduction de l'ion lithium. Cela provoque la formation d'une couche solide sur la surface du graphite. Cette couche solide est appelée SEI (solid electrolyte interface). La composition de cette couche est complexe et un mélange de plusieurs produits chimiques. La figure 10 montre un schéma de cette couche. Comme on peut le voir sur la figure, la composition de cette substance contient des ions lithium et du carbone; par conséquent, la formation de cette couche s'accompagne d'une diminution du lithium, ce qui réduit la capacité de la première charge [34, 61]. Cette couche d'épaisseur est de l'ordre du nanomètre, comme le montre la figure 10. La formation de la couche SEI elle-même limite la poursuite de la réaction de réduction de l'électrolyte, car elle empêche les molécules d'électrolyte d'atteindre la surface de l'anode en graphite en tant que barrière physique. En fait, il agit comme un inhibiteur cinétique (comme la couche passive d'oxyde d'aluminium, qui empêche l'oxygène d'atteindre l'aluminium inférieur et empêche le reste de l'aluminium de s'oxyder). D'autre part, parce que c'est un isolant d'électrons, il empêche également l'électron d'atteindre l'électrolyte [62,63,64,65]. Par conséquent, ni l'électron ne peut atteindre la molécule d'électrolyte ni la molécule d'électrolyte ne peut se déplacer vers l'électron dans l'anode, ce qui provoque la régénération de l'électrolyte et une réaction auto-limitée. Heureusement, cette couche est perméable aux ions lithium, et les ions lithium peuvent la traverser jusqu'à la surface de l'anode, capturer des électrons et se régénérer [105,106,107,108]. Cette couche réduit la puissance de la batterie car elle augmente la distance de pénétration de l'ion lithium pour atteindre l'anode [109,110,111].

Schéma de la formation SEI et de la composition de cette couche [66]

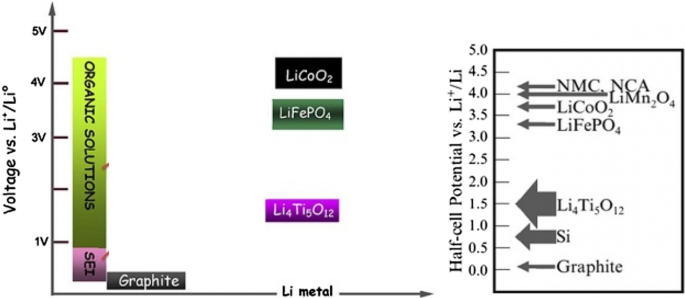

La figure 11 montre la plage de stabilité de l'électrolyte par rapport au potentiel des anodes et des cathodes. Si la cathode a un potentiel supérieur à la plage de stabilité de l'électrolyte, l'électrolyte est oxydé à la cathode et pendant la charge, et aussi si l'anode a un potentiel inférieur à la plage de stabilité, il est régénéré à l'anode et pendant la charge de l'électrolyte. Heureusement, comme le montre la figure 11, les cathodes conventionnelles n'ont pas le problème d'instabilité de l'électrolyte, mais dans les anodes en graphite et en silicium, il y a instabilité et SEI se forme [66,67,68].

Affiche la tension des anodes et cathodes communes et la plage de potentiel de stabilité de l'électrolyte et la plage de potentiel de formation de SEI [67]

Problème SEI dans Silicon

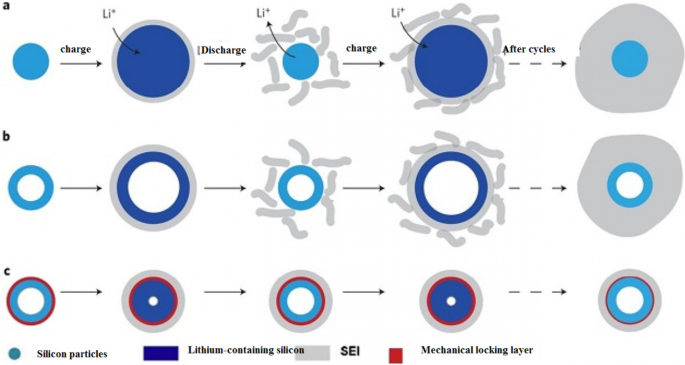

En général, pour des anodes de moins d'un volt par rapport au lithium métal, l'électrolyte est instable et du SEI se forme. Par conséquent, SEI est formé dans l'anode de silicium, qui a un potentiel de 0,3 à 0,4 supérieur à celui du lithium [112,113,114,115]. Malheureusement, parce que le silicium change de volume et se décompose, de nouveaux niveaux de silicium sont exposés à l'électrolyte, de sorte que l'électron atteint l'électrolyte et un nouveau SEI se forme sur ces nouvelles surfaces. En conséquence, la capacité est constamment réduite pendant les cycles de travail. Il faut dire ceci, car les tests sont souvent effectués sur du lithium métal, les tensions relatives au lithium sont mesurées dans tous les articles de batterie [69]. Dans les nanomatériaux de silicium, en raison de l'activité chimique plus élevée, il est encore plus sensible à la formation de SEI. Dans le cas des nanomatériaux, il est vrai qu'ils ne se décomposent pas, mais ils changent de volume. Selon la figure 12, ce changement de volume entraîne une croissance continue du SEI et nous voyons les inconvénients de la croissance du SEI, tels qu'une capacité et une puissance réduites, etc. La figure 13 de la section a illustre mieux la raison de la croissance du SEI dans les nanomatériaux. Si l'on a la section transversale d'un nanofil (ou nanoparticules, etc.) à l'état initial sans lithium, représentée sur la partie gauche de la figure, lors de la charge, car le silicium est lithié, son volume augmente et à cause de l'électrolyte instabilité en même temps qu'une couche SEI se forme sur le nanofil [116,117,118,119]. Or lors de la décharge, le lithium sort et la particule rétrécit alors que le SEI ne rétrécit pas. Cela provoque l'effritement du SEI sous contrainte (ou même dans la deuxième étape de l'élargissement du silicium sous ionisation au lithium, auquel moment le stress se produit et le SEI s'effondre car la limite exacte entre le SEI et la particule ne correspond pas exactement). Par conséquent, lors de la recharge (ionisation du lithium), une nouvelle couche SEI se forme à nouveau. La répétition de ce cycle conduit à une croissance continue du SEI et nous avons des problèmes avec sa croissance, alors que dans le graphite, le SEI ne se développerait pas sans un léger changement de son volume. Il est à noter que ce qui a été dit sur le SEI et le silicium s'applique également à d'autres anodes en alliage [70, 120,121,122,123]. Comme vu dans la section b, ce problème existe également pour les nanotubes de silicium, mais si nous pouvons d'une manière ou d'une autre empêcher le silicium d'entrer en contact avec l'électrolyte dès le départ et de changer de volume au voisinage de l'électrolyte, ce problème sera résolu.

Comment la couche SEI se développe [19]

Montre la croissance de SEI dans différentes conditions [20]

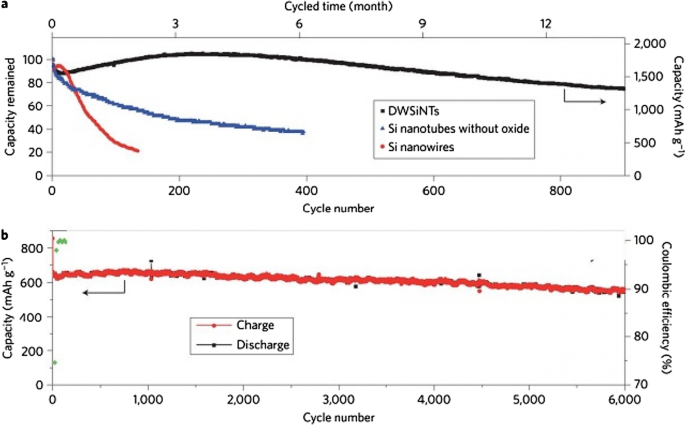

Wu et al. [18] ont utilisé une couche de verrouillage mécanique comme le montre la figure 13c ; cette couche, qui est en oxyde de silicium, empêche la modification du volume extérieur des nanotubes grâce à sa résistance mécanique. Ainsi un SEI stable est formé sans changer le volume (une couche de SEI stable comme le graphite). Cette couche d'oxyde est le conducteur des ions lithium donc elle ne pose pas de problème pour réagir. L'espace nécessaire pour le changement de volume est également fourni à travers la paroi interne du nanotube. Il n'y a donc pas de problème d'écrasement. Parce que l'étude a montré que l'électrolyte ne pénètre pas dans le nanotube, il n'y a pas de contact entre l'électrolyte et la paroi interne du nanotube. Tous ces avantages lui font offrir une longue durée de vie et une bonne puissance. La figure 14 (montrée dans cette figure avec DWSiNT) montre une partie des cycles de décharge profonde de cet échantillon. En décharge profonde, la durée de vie du cycle est toujours réduite plus rapidement. Cependant, on observe qu'après 900 cycles, l'échantillon préparé a toujours une bonne capacité, mais les échantillons normaux de nanotubes et de nanofils perdent rapidement leur capacité. Déchargé) Pour l'échantillon tracé, cela montre que la capacité maintient sa capacité même après ce taux de C relativement élevé, même jusqu'à 6000 cycles ouverts. Dans un autre exemple [19], une structure core-shell est préparée, comme le montre la figure 15c, un revêtement de carbone est utilisé avec des nanoparticules de silicium à l'intérieur du revêtement de carbone. L'épaisseur du revêtement de carbone est de l'ordre de 10 nm et comprend des particules de silicium de 100 nm. La coque en carbone est dotée de suffisamment d'espace pour modifier facilement le volume de la nanoparticule de silicium, comme le montre la figure c. D'autre part, les nanoparticules de silicium sont attachées à la coque de carbone à partir d'un point, de sorte que des transitions électroniques et ioniques s'y produisent, car le carbone se trouve à proximité de l'électrolyte et non du silicium, comme le graphite, un SEI stable se forme sans écrasement. parce que le changement de volume de silicium n'est pas transféré au carbone et du carbone au SEI, si similaire à la figure de la Fig. 12, il a une longue durée de vie. Si nous utilisons normalement des nanoparticules de silicium, en plus du problème SEI, comme nous l'avons vu dans l'article précédent et la figure a, cela montre qu'il n'y a pas d'espace vide entre les nanoparticules de silicium pour changer le volume, donc il y a un stress entre les particules quand elles changent de volume, mais lors de l'utilisation de cette structure creuse (figure b) il n'y a plus de contrainte entre les particules.

un Comparaison entre le cycle de vie du noir, du bleu et du rouge pour les revêtements oxydés, b nanotubes sans oxyde et sans oxyde, respectivement [21]

un Affichage d'électrodes en nanoparticules de silicium. b Afficheur d'électrodes en nanoparticules de silicium avec revêtement en carbone et structure creuse. c La structure de la coque à noyau creux utilisée dans b , le silicium est à l'intérieur du carbone creux et son changement de volume est observé lors de l'ionisation du lithium [10]

Cette anode présente d'autres avantages en plus du problème SEI, par rapport à l'échantillon de la Fig. 12. Un avantage des avantages de la synthèse de nanoparticules par rapport aux nanotubes, et plus important encore, l'utilisation de nanoparticules par rapport aux nanofils, est bien compatible avec la méthode de la boue, qui est la méthode conventionnelle de préparation des électrodes dans les batteries.

Présentation de LTO Anode

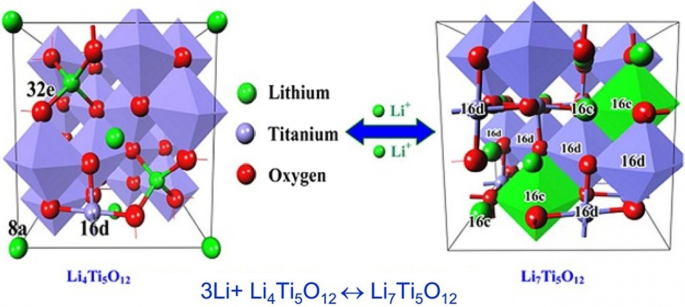

Jusqu'à présent, nous avons parlé de deux types d'anodes en graphite et d'anodes en alliage (silicium). Une autre anode très populaire est l'anode avec le composé Li4Ti5O12, appelée LTO en abrégé. Cette anode est comme du graphite d'intercalation [29, 124, 125, 126, 127]. La figure 16 montre la structure et la réaction de ce type d'anode. L'anode LTO a une capacité limitée de 175 mAh/g (contre 300 en graphite et 4000 en silicium). La tension de cette anode est également d'environ 1,5 V par rapport au lithium métal selon la Fig. 17 (plus la tension de l'anode est faible, plus la tension de la batterie est élevée). This high voltage and low capacity both make this anode have very low energy, but it is still one step ahead of silicon in commercial terms. One of the most important features of this anode is the safety issue, because in electric vehicles there are unpredictable conditions, and the other is the long cycle life, and finally its power [72, 73, 128,129,130].

Shows the structure and entry of lithium ion in LTO along with its reaction [74]

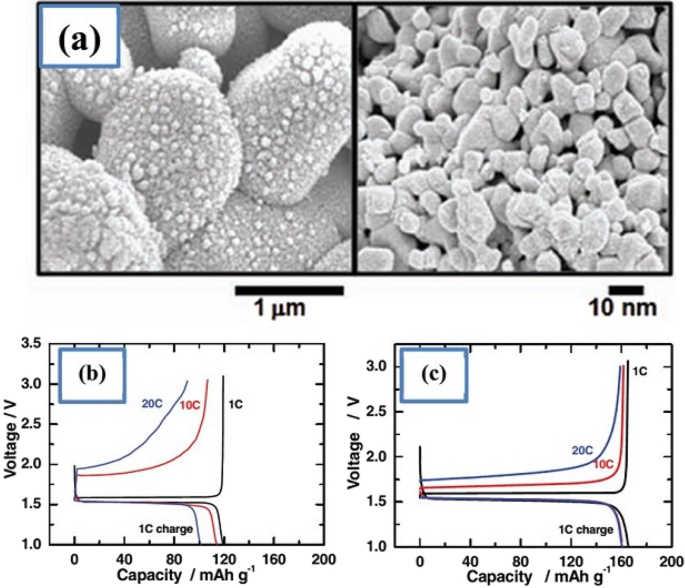

a Displays the nanostructure discussed including Nano primary nanoparticles, b charge–discharge curve for ordinary micro particles, and c for a-shaped particles [74]

Due to the fact that the voltage of this anode is high, it is in the range of electrolyte stability according to Fig. 17, so SEI is not formed. On the other hand, as shown in Fig. 17, there is enough space for lithium ions in this composition and it does not change volume, while even in graphite, some volume change is seen due to the entry and exit of lithium. Unlike the previous two anodes, lithium ions (not lithium atoms) are stored in this anode, and the oxidation reaction is due to the conversion of titanium to 3-valent titanium, not to a change in lithium capacity [28, 74, 75, 131].

This battery, because it has neither SEI nor volume change, maintains the capacity well and has a very long cycle life (more than graphite) of about 20,000 cycles. Because it is an oxide compound and is very safe due to the lack of volume change. Because it does not have SEI, its power is not bad either, only its lithium ion diffusion coefficient is low and its electron conductivity is poor. To solve this problem, they provide LTO nanostructures. Because this anode did not have SEI from the beginning, when it becomes Nano, it does not have the problem of forming more SEI, so it does not have more nanomaterial activity [32, 35,36,37].

It has been observed that nanoparticles cause the LTO anode to charge and discharge within 5 min (12C). To prepare the nanostructure, first titanium oxide nanostructure is prepared and then reacted with a lithium source material when heated. This is also an advantage of LTO, as the preparation of TiO2 nanostructures is very popular. Due to the problem of low volumetric density and agglomeration of nanomaterials, micron secondary particles made from nanoscale primary particles are more useful [33, 38, 58, 59].

Figure 17 shows part an of this nanostructure. As can be seen, from the controlled community of smaller particles measuring 10 nm, larger micron particles are formed. According to the comparison of parts b and c in Fig. 17, it is quite clear that this nanostructure is superior to ordinary micron particles, because it has less capacity and potential (especially in discharge). From this nanostructured anode, a battery is made and it is observed that this battery is superior to the battery with graphite anode both in terms of cycle life and power, which is not given due to the brevity of these curves [75]. The benefits of Nano-LTO have been well documented in many articles, but what makes it stand out is an important discussion of proper engineering of the structure, proper synthesis method, and how to use the conductive material to improve conductivity for further improvement. The future will be talked about. In addition, it is not disputed that nanotechnology is useful for LTO, but many of the phenomena that occur at the nanoscale for LTO are discussed so that some are not fully understood.

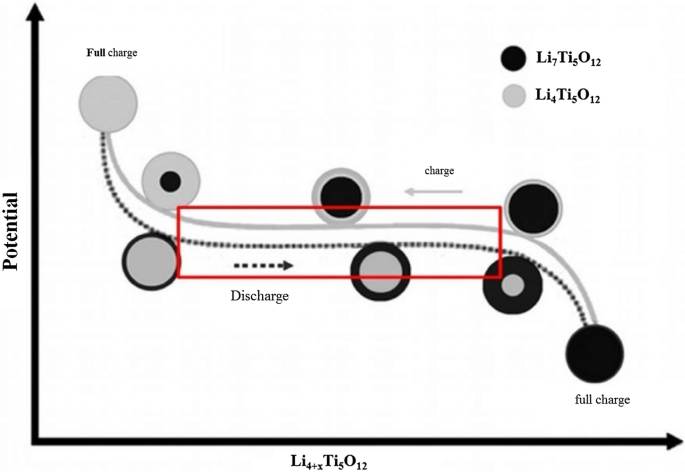

Another phenomenon that occurs at the nanoscale is the change in charge–discharge curves for the LTO anode. This anode provides a constant voltage over a wide range of capacities (red box in Fig. 18). When LTO ions are Nano, the constant voltage range decreases until after a critical limit (in the range of a few nanometers) there is no longer a constant voltage range [76].

Shows the linear curve range at the LTO anode in the charge–discharge axis [75]

One of the things that happens on the surface is the insertion of more lithium ions into the surface layers. In the surface after insertion, we reach the formula Li8.5 Ti5 O12 , which is 1.5 mol more than the inner layers with the formula Li7 Ti5 O1 , but in the micron material, because the percentage of surface is not high, it shows its effect, but for Nano, because the amount of surface is large, the effects are large. There are several on the charge–discharge curve.

TiO2 Anode

There is also a TiO2 anode from the LTO family. These anodes are easier to synthesize, and because they do not want to react with heat-induced lithium ion precursors, they do not have heat-induced problems such as nanomaterial growth. In addition, according to the chemical formula, titanium oxide has a capacity of twice the amount of 335 mAh/g (LTO). The general response of these anodes is \({\text{TiO}}_{2} + x{\text{Li}}^{ + } + xe^{ - } \leftrightarrow {\text{Li}}_{x} {\text{TiO}}_{2} .\)

TiO2 has four types of phases or crystallographic structures (different atomic arrangements) known as Brocket, Anastasi, Rutile, and (TiO2 (B). The Brocket phase does not matter to the battery. Antara and rutile, which are very popular phases, are important as anodes. Phase (TiO2 (B) performs better than others due to its atomic open space and suitable channel for ion transport, and is the most important [75, 76, 132,133,134,135,136].

If we consider the theoretical capacity based on the chemical formula (one mole of lithium ion per mole of TiO2 ), it is equal to the above value, but based on the phase and position that can be placed according to the lithium ion crystal lattice, different theoretical capacities for different phases have been reported; for example, for anisate, according to network sites, the half-capacity is high, 0.5 mol of lithium ion per mole of TiO2 , 167 mAh/g.

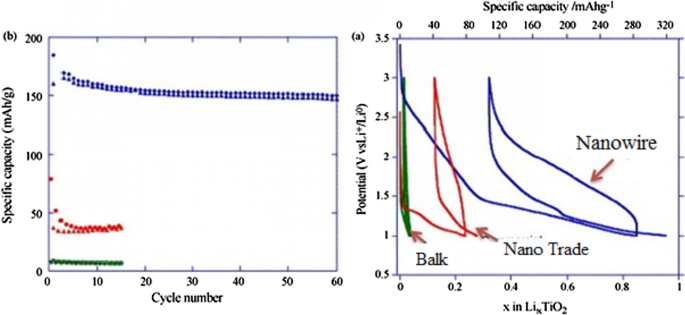

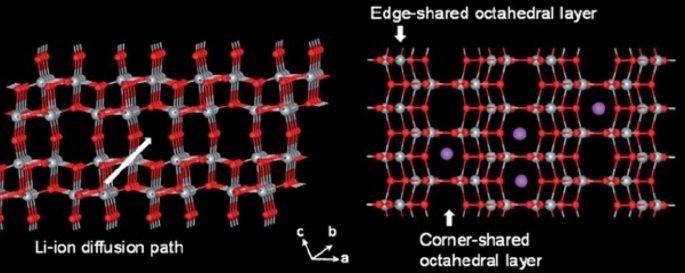

Because all of these phases have poor ionic conductivity, the nanoscale is very effective in increasing both power and capacity. What is interesting is that the nanostructured capacity of Anastasi is more than the theoretical capacity based on the position of the network, but it is definitely less than the theoretical capacity of Formula 334 in all phases. Rutile in micron mode can only store 0.1 mol of lithium ion per grid unit. In rutile, lithium locations are located throughout the network, but the diffusion coefficient in the direction of the c -axis is one order of magnitude greater than that of the ab plate [137,138,139,140,141]. The lithium atom penetrates well in the direction of the c -axis, but must be diffused throughout the space by penetrating the ab plane, and because the diffusion velocity is low in the ab plane, lithium ions accumulate in the c channel, causing a charge repulsive force. Lithium ion positive is generated. This repulsive force prevents more ions from entering the network. As an interesting result of the Nano effect, it has been shown that when the dimensions of rutile become Nano, the capacity reaches 0.8 mol of lithium ion, which has a reversible capacity during different cycles, which reduces the penetration distance and the effect of its quadratic power [142,143,144,145,146]. There is no repulsive force. Figure 19 shows the charge and discharge curves and the cycle life for rutile bulk (micron), commercial rutile micro particles, and rutile nanowires. As can be seen, nanowires show good cyclic longevity and capacity. The shape also confirms that the shape of the nanomaterials also affects the performance of the anode. Morphology such as nanoparticles, nanowires, etc. differ in both capacity and life cycle and power, but the type of morphology alone is not decisive but the geometry of the structure that determines the performance (in the future about the geometry of the structure for all active materials for example, nanowires connected to a current collector, nanowires mixed with graphene, and insulated nanowires each present different results. In addition, there are test conditions and C rate and many other factors [77]. Phase (TiO2 (B), which is newer than other phases, offers the best power and capacity due to its suitable channels for lithium ion transport [147,148,149,150,151]. Figure 20 shows the structure of the penetration site. The capacitance can be significantly increased. This phase offers the best power and capacity among all titanium anodes including LTO, so that by Nano partying it in just 4.5 s, the anode can be charged or discharged with a capacity of 73% of theory. We do not have volume change in this anode either.

a Charge–discharge curve for the first time, b cycle life [77].

Showing the atomic structure of the phase (TiO2 (B) [77]

Quasi-capacitive Capacity

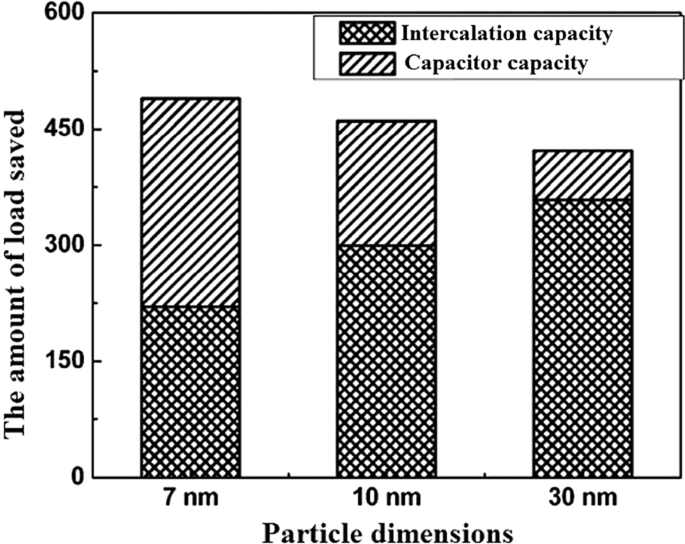

So far, it has been discussed about the storage capacity of lithium ions in the form of a degree in the nuclear network, and this capacity is improved in the nanoscale due to the reduction of the penetration distance, and so on [152,153,154,155]. But one of the interesting phenomena that occurs for these anodes at the nanoscale is the storage of lithium ions at the surface due to the large surface-to-volume ratio. This type of storage is different from the insert and alloy capacity mentioned so far. This type of storage is very fast because it does not require penetration, and also because it does not create stress and the like, it has the best cycle life and power compared to other lithium storage methods [156,157,158]. Of course, this type of capacity generates less energy. This capacity is discussed in more detail in the topic of super capacitors. The Fig. 21 shows a comparison between the storage capacity of LTO capacity in three different Nano dimensions [78]. According to Fig. 21 in small Nano dimensions, this capacity is significant and decreases significantly with increasing dimensions. It should be noted that capacitive capacitance is not only related to titanium oxide compounds but is also present in many other active substances that are mentioned when introducing them.

Demonstration of input and super capacitor capacities in titanium oxide [78]

Introduction of Exchange Anodes

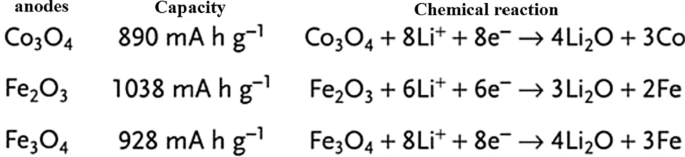

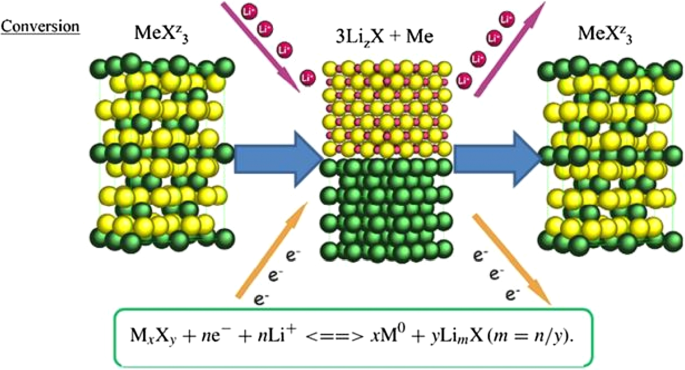

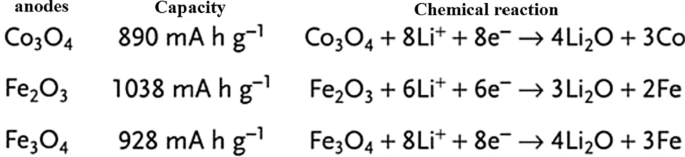

So far, we have talked about two types of insert electrodes and alloys. The third type of electrode operation is based on a conversion reaction. Figure 22 shows the mechanism and reaction of this type of electrode. In this form, M (or Me) is an intermediate element that is oxidized, and X is an anion such as oxygen, sulfur, and the like [159,160,161]. The advantage of these anodes is that for every MxXy unit, n lithium ions (n more than one) are involved in the reaction, whereas in the graphite insert anodes we see one lithium ion for every 6 carbon atoms stored in titanium compounds. A maximum of one lithium ion is stored per TiO2 formula unit. But in the exchange anode, for example, for CoO and FeO, the value of n is equal to 2, and in Co3 O4 , the value of n is equal to 8. Figure 23 shows a number of exchangeable oxide anodes with their reaction and capacity [22, 30, 55].

Shows the structure and entry of lithium ion with its reaction [22]

Shows the reaction and capacity of a number of conversion oxide anodes [30, 55]

Exchange Anode Problems

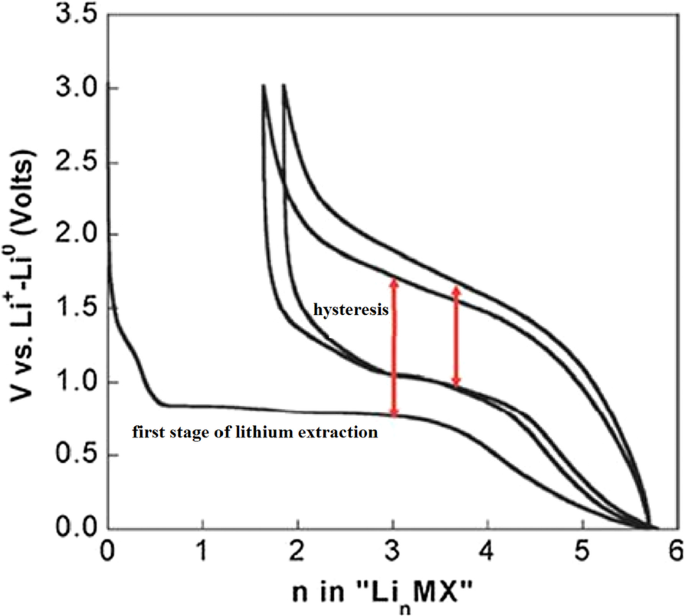

Exchange anodes are very similar to alloy anodes, as alloys have problems with volume change, fragmentation, and SEI formation. In these anodes the ionic and electron conduction is low, and in addition the exchange rate is slow. This low speed leads to high potential during charging and discharging. At these potentials, there is a large difference between the charging and discharging voltages, called hysteresis, which is shown in Fig. 24 with a red arrow. This figure shows that in the first stage of lithium extraction, the anode behavior is significantly different from the next stage of charge and discharge. The hysteresis in this type of anode is up to one volt, while in the graphite and LTO anode it is about 0.2 V. This hysteresis is mostly due to activation polarization [78, 79].

Show charge–discharge curves of exchange anodes [79]

Nano Sizing Effects

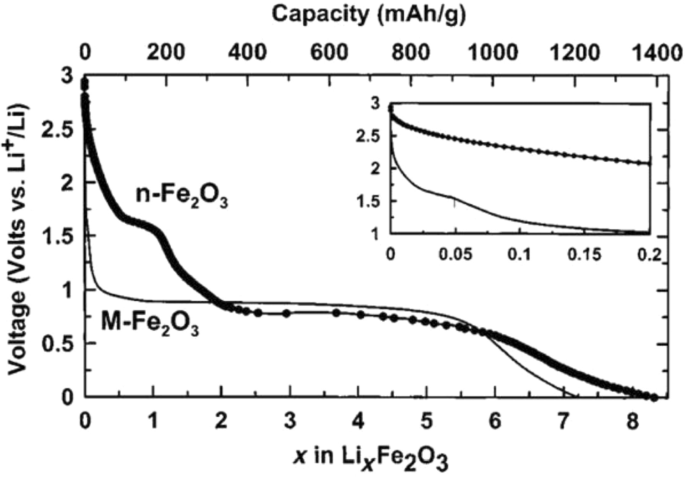

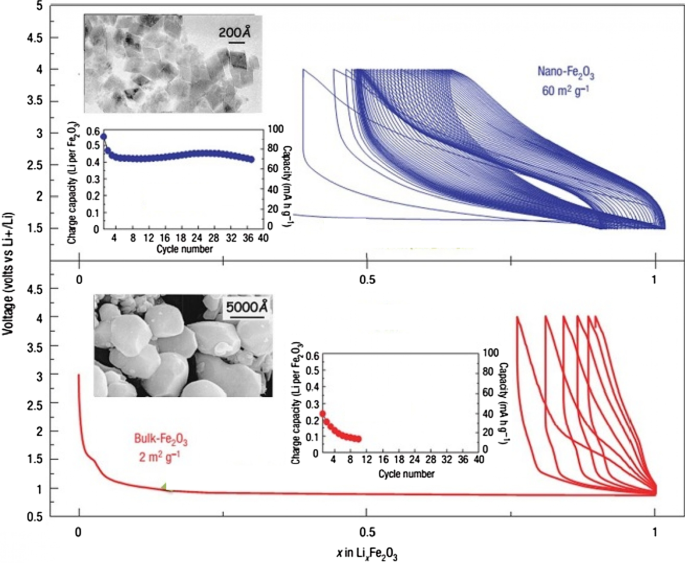

Figure 25 shows the lithium ionization behavior (in the test mode, against lithium metal) for anodes made of fine nanoparticles (20 nm) and micro-nanoparticles (500 nm) of iron oxide (SEM) images of these particles in Fig. 26. Available it can be seen that the capacity of the Nano anode is slightly higher. More importantly, it can be seen that the charge–discharge behavior of these two anodes is very different from each other, which is examined in Fig. 26. Figure 26 shows the charge–discharge curves in different cycles as well as the cycle life for the same samples in Fig. 25 to determine the reason for the difference in charge–discharge curves in Fig. 25. Note that instead of capacity, lithium that enters and leaves (which, according to the arguments, represents capacity) is used. In the charge–discharge curves of Fig. 26, lithium ionization continued only up to 1 mol because its purpose was to investigate the behavior in this range of lithium ions. As can be seen, the effective surface mass for the material is only 2 m 2 /g while for the Nano it has an effective surface area of 60 m 2 /g, which indicates how much higher the effective surface area is at the Nano. The difference between Nano and Nano performance is also quite clear. As shown in Fig. 26, the amount of reversible lithium (which can be removed during charging) for Nano is much higher than the corresponding amount for bulk. This shows that the capacity that can be recovered after the initial charge is much better in Nano than in micro. Also, according to the same figure, in the next consecutive charge-discharges, the amount of lithium entering and leaving is less than 0.25 (from 0.75 to 1), while for Nano, the amount of lithium entering and leaving is more than 0.5 (the amount of lithium ion). In the composition it has changed from the range of less than 0.5 ions to 1 ion), according to this, the capacity offered in Nano is much more than bulk. In the micron-sized anode of Fe2 O3 (hematite), before the exchange reaction begins, about 0.1 mol of lithium ion per mole of oxide compound can be stored in the lattice, but above this critical limit, the exchange reaction takes place; on the other hand, when we increase the dimensions of iron oxide particles to 20 nm, the amount of lithium stored in degrees reaches 1 mol, which causes a volume change of only about 1%. Of course, about 0.5 mol is reversible (Fig. 25). In fact, the type of storage mechanism (input, exchange, etc.) changes and the type of mechanism affects the shape of the charge–discharge curve. The above paragraph indicates that when the oxide dimensions enter the Nano field, the storage mechanism is also affected. So far it has been said that Nano makes volume change easier without failure, but here it can be seen that even Nano has reduced the amount of volume change from a few percent for the exchange reaction to one percent for a degree reaction. The reason for this change is the storage mechanism for iron oxide due to thermodynamic problems. The opposite happens for the Co3 O4 anode because it is kinetic and is related to the current density (the current density is obtained by dividing the current by the surface); when the current is constant, in the Nano-dimensions, because the surface is higher, the current density decreases and the Co3 O4 anode shows exchange behavior, but in the micro, due to the high current density, the anode shows the insertion behavior [76,77,78,79].

Demonstration of lithium ionization for n -Fe2 O3 and micro-M-Fe2 O3 [80]

Display of SEM images, charge–discharge curves and cycle life for Nano-iron oxide and bulk [80]

It can be seen from Fig. 26 that at the nanoscale, the cycle life is also much better than bulk. The reason for the improvement of these expressed properties is the ease of volume change and release of stress, ionic and electronic transitions are easier due to the reduction of the penetration distance, which was expressed in this series of articles. Due to high hysteresis, less attention has been paid to compounds with hysteresis [22, 51,52,53,54, 80].

Nanomaterials in Batteries

Nanomaterials have been widely applied in the life sciences, information technology, the environment, and other related fields. Recently, nanostructured materials have also attracted attention for application in energy storage devices, especially for those with high charge/discharge current rates such as lithium ion batteries. The development of next-generation energy storage devices with high power and high energy density is key to the success of electric and hybrid electric vehicles (EVs and HEVs, respectively), which are expected to at least partially replace conventional vehicles and help solve the problems of air pollution and climate change. These energy storage technologies will rely on innovative materials science, i.e. developing electrode materials capable of being charged and discharged at high current rates. Generally, the potential advantages of nanostructured active electrode materials can be summarized as follows:new reactions can be used that are not possible with bulk materials; a larger electrode/electrolyte contact area, leading to higher charge/discharge rates; short path lengths for both electronic and Li ion transport (permitting operation even with low electronic or low Li ion conductivity, or at higher power); etc. Here, we review some recent experimental results that show the advantages of nanostructured active electrode materials [147]. Table 2 summarizes the nanotechnologies that are used to produce nanomaterials, such as mechanical ball milling, chemical vapour deposition, the template method, electrochemical deposition, hydrothermal reaction, dehydration, sintering, pulsed laser deposition, ultrasound, sol–gel synthesis, and micro emulsion.

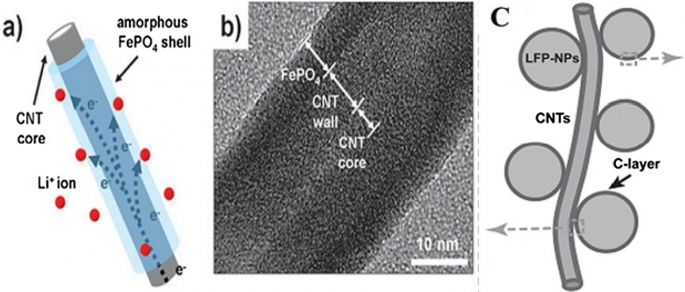

The first group of applications of nanotechnology in batteries is itself divided into two categories:the first group nanoscale the active substance in the electrode, the second group use nanotechnology to improve the performance of electrodes (cathode or anode) by adding nanomaterials other than the active substance, or the use of Nano coatings. For example, Nano-dimensional additives such as Nano carbons, graphene, carbon nanotubes, etc. have better electron conduction, or the use of Nano-thick coatings on the active material to prevent unwanted reactions with the electrolyte, stress modulation, provide stability and …. for it. For example, for a LiFePO4 cathode, the amount of electron conductivity is poor. Conductivity is improved by using a conductive carbon coating on its particles or by using a conductive carbon material as an additive, A Nano-thick coating of oxide is used [83, 94, 172,173,174,175,176,177]. For example, for a LiFePO4 cathode, the amount of electron conduction is poor, Conductivity is improved by using a conductive carbon coating on its particles or by using a conductive carbon material as an additive, or the LiCoO2 cathode is unstable at high currents in the vicinity of the electrolyte, using a Nano-thick oxide coating to stabilize it [162, 163, 178, 179]. If we want to illustrate the field of nanotechnology in this category with an example, in the same LiFePO4 cathode it has been shown that carbon coating increases conductivity and consequently power, capacity, etc., but one of the areas of research is how to create this coating. Be cheap, effective, etc.; therefore, research in the field of synthesis methods is very important. On the other hand, how to add the same coating and additives to be more effective, so the engineering and architecture of nanostructures is one of the important areas of research and the preparation of these engineered structures is also an interesting issue. Consider Fig. 27 to clarify the matter. This figure shows two types of Nano-engineered structures for the LiFePO4 cathode that use carbon nanotubes to improve conductivity. In addition to differences in performance, each of these structures has a different synthesis method, which indicates the importance of synthesis.

a , b With carbon nanotube core and LiFePO4 wall, and Figure c LiFePO4 nanoparticles attached to carbon nanotube [3, 93]

Silicon has attracted tremendous attentions as one of the most promising candidates for the next-generation Li-ion batteries (LIBs). Compared to the traditional graphite anode, it has many obvious advantages such as large capacity, high abundance and environmental friendliness [1,2,3,4]. Unfortunately, due to the huge volume expansion (~ 300%) in lithiation, silicon particles are pulverized and solid electrolyte interphase (SEI) layers formed on their surface are unstable. Therefore, the long-term cycling stability of silicon anode is poor [5,6,7,8]. Moreover, the low intrinsic conductivity of Si causes unsatisfying rate-capability [9,10,11,12]. Thus, a large amount of Si/metal (e.g., Ag, Cu, Al, Sn) composites have been developed to solve the low conductivity [13,14,15,16]. However, the large volume expansion cannot be relieved effectively. On the other hand, carbon Nano layers are coated on the electrode materials to increase their conductivity, enhance their mechanical strength and provide them stable interfaces with electrolyte. Therefore, various conformal carbon layer coated silicon (Si@C) nanostructures are developed. For example, Si@C with core–shell structure are formed by pyrolyzing various precursors (e.g., pitch, glucose) to coat carbon layers on the pre-prepared silicon nanoparticles [17,18,19,20,21].

Cui et al. designed a hierarchical pomegranate-structured Si@C composite and a nonfilling carbon-coated porous silicon micro particle via the pyrolysis of resorcinol–formaldehyde resin (RF), respectively [23, 82]. And Yu et al. prepared double carbon shells coated Si nanoparticles via chemical vapor deposition (CVD), with acetylene as carbon source [24]. All these designs provide sufficient voids to allow large volume changes of Si during the lithiation/delithiation. However, most of Si@C composites were prepared in separate steps by either pre-coating or post coating carbon on silicon nanomaterials. It led to a complicated preparation strategy.

Continued interest in high performance lithium-ion batteries has driven the development of new electrode materials and their synthesis techniques, often targeting scalable production of high quality nanoceramics (< 100 nm in diameter), which may offer performance improvements. However, there are a number of hurdles, which need to be overcome to move away from current batch synthesis methods that offer poor reproducibility or lack of control over crystallite attributes, particularly at larger scale syntheses. Continuous hydrothermal flow synthesis (CHFS) processes are a promising route for the direct and controlled manufacture of Li-ion battery electrode nanoceramics. Such processes use superheated water and metal salt mixtures as reagents. In a typical CHFS reaction, a feed of supercritical water (above the critical point of water (TC = 374 °C and Pc = 22.1 MPa), is rapidly mixed in an engineered mixer [1] with a metal salt/base aqueous precursor feed (at ambient temperature and the same pressure), resulting in rapid formation of the corresponding nanocrystallite oxide in the water. This nucleation dominated reaction occurs as a result of the metal salts being supersaturated upon mixing with sc-water and also instantly being hydrolysed and dehydrated under these exotic reaction conditions. The nascent nanocrystallite metal oxide stream in water is then cooled in process and then can be constantly collected from the exit of the CHFS process as an aqueous nanoparticle slurry at ambient temperature. The cleaned crystallites (e.g. via dialysis) can be obtained as a wet solid and then freeze-dried to retain maximum surface area and reduce agglomeration. Compared to batch hydrothermal syntheses, CHFS type processes typically produce very small nanoparticles (< 10 nm) with a narrow size distribution [2,3,4]. Additionally, CHFS processes are highly scalable (> 1 kg per hour in the lab of the UCL authors [5]) and can be used to make high quality nanoparticles at scale, with little or no significant variation between those made on the smaller CHFS laboratory scale process.

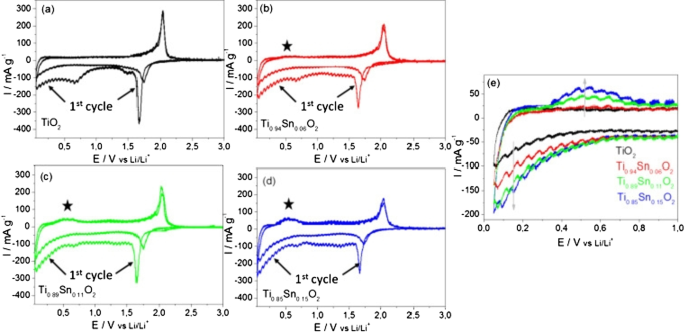

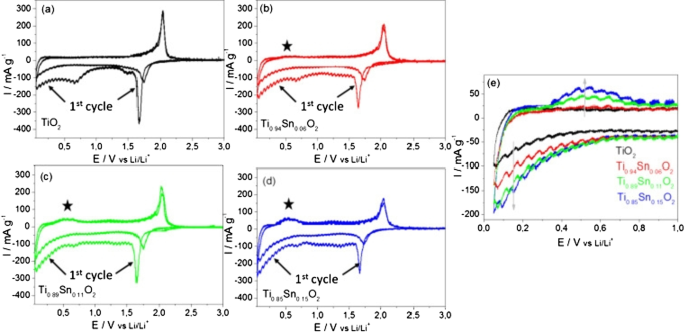

Cyclic voltammetry (CV) measurements at a scan rate of 0.05 mV s −1 in the range of 0.05–3 V versus Li/Li + , are presented in Fig. 28. A pair of cathodic and anodic peaks were observed in the potential range 1.5 and 2.3 V versus Li/Li + , relating to Li-ion insertion into and extraction from the interstitial octahedral site of TiO2 (see equation) [81]. Under normal circumstances, a two-phase reaction is expected to occur during lithiation with phase equilibrium of the Li-poor Li0.01 TiO2 (tetragonal) phase and the Li-rich Li0.55 TiO2 (orthorhombic) phase [19, 20]. The detected specific current peak decreased with higher amount of Sn, thereby reducing the amount of pure TiO2 . The pure TiO2 sample showed virtually no electrochemical activity in the potential range between 1.3 and 1 V versus Li/Li + during the first cycle. The increasing specific current during the first cycle between 1 and 0.05 V versus Li/Li + , is attributed to solid electrolyte interface (SEI) formation (electrolyte destruction) at lower potentials [13]. There was also likely to be substantive SEI formation at the crystallite surfaces of the Sn-doped materials compared to the undoped TiO2 , as there was significant electrochemical activity in the range of 1.3 to 1 V versus Li/Li + for the former. However, as the surface area decreases with higher Sn-loading, the initial capacity loss due to the SEI formation may be expected to decrease. The general trend in fact showed that with higher Sn-loading, the initial irreversible capacity loss increased (from 363 mAh g −1 for the pure TiO2 and 467 mAh g −1 for Ti0.85 Sn0.15 O2 ).

Cyclic voltammograms for the 1st and 2nd cycles for the as-prepared Nano-powder in the potential range of 0.05 and 3 V versus Li/Li + for an applied scan rate of 0.05 mV s −1 for a undoped anatase TiO2 , b Ti0.94 Sn0.06 O2 , c Ti0.89 Sn0.11 O2 , and d Ti0.85 Sn0.15 O2 . e Specific current versus potential of the 2nd cycle for all materials at lower potentials. The specific current was calculated by taking into account the active material mass loadings [81]

Conclusion

- 1.

This article discusses silicon anodes as a representative of alloy anodes. It was observed that the only solution to solve the shredding problem is to use nanotechnology. In this paper, the importance of nanomaterial synthesis was expressed. In summary, how to use nanomaterials with different morphologies to solve the problem and improve power. Although various morphologies were discussed, there was no discussion of structural engineering and the use of carbon conductive materials, which will be discussed in future articles. This was one of the methods of establishing electrical bonding for nanoparticles. There are various structures to prevent the nanoparticles from breaking, the art of which is to create different geometries and the method of their preparation.

- 2.

This article discusses SEI, which is one of the most important topics in most anodes and some high voltage cathodes. This article discussed the problem of alloy anode fragmentation, while which is due to the continuous growth of SEI. It turned out that in order to have a proper cycle life, this problem must be overcome. According to the given examples, using a suitable design at the nanoscale, in addition to providing free volume change of silicon, this volume change does not occur in contact with the electrolyte.

- 3.

The carbon coating on the anode can increase the conductivity from 13–110 to 2.05 S/cm. Doping can enhance performance by increasing the conductivity of electrons and even ions and providing more space within the network along with Nano sizing, which may be appropriate for new projects, which is more a Nano-topic in Nano synthesis than how it accompanies matter. Synthesize with Nano-dimensional doping until there is a discussion about the effect of Nano on improving anode performance. This article discusses titanium oxide anodes, which is one of the most commercially important anodes. It was found that nanotechnology greatly improves the performance of these anodes. Nano sizing has also been shown to affect even the electrochemical and chemical-physical nature (such as charge–discharge curve deformation and greater capacity in surface layers).

- 4.

In this paper, exchange anodes are introduced and their complex operation is described. It was found that many problems, such as alloy anodes, can be solved by Nano damaging the active material. The special effects of Nano were expressed as a change in mechanism.

Availability of Data and Materials

All data generated or analyzed during this study are included in this published article.

Nanomatériaux

- Revue de R, X et Z (Résistance, Réactance et Impédance)

- Fiabilité et programmes Lean Usine de batteries Power Energizer

- Nanocristaux d'étain pour la future batterie

- Revue sur l'application des biocapteurs et des nanocapteurs dans les agroécosystèmes

- Composites de graphène et polymères pour applications de supercondensateurs :une revue

- Stratégie de frittage assisté par hydrothermie vers un matériau d'anode LiNb3O8 à structure poreuse et creuse

- Transformation de la boue Si en structure nano-Si/SiOx par diffusion d'oxygène vers l'intérieur comme précurseur pour les anodes hautes performances dans les batteries lithium-ion

- 4 raisons pour lesquelles la batterie au lithium est meilleure que la batterie au plomb

- Robots et fabrication de batteries :un lien positif