Dépôt chimique en phase vapeur assisté par plasma d'acétylène sur des catalyseurs bimétalliques codéposés augmentant la continuité de la feuille de graphène dans des conditions de croissance à basse température

Résumé

Nous rapportons ici une nouvelle méthode pour la synthèse à basse température de graphène monocouche à 450°C sur un catalyseur bimétallique polycristallin Ni-Au. Dans cette étude, la synthèse du graphène par dépôt chimique en phase vapeur à basse température a été réalisée à 450°C sur du Ni-Au codéposé, ce qui montre une formation réussie de graphène monocouche sans processus de recuit supplémentaire. Les résultats expérimentaux suggèrent que le codéposition par faisceau d'électrons du catalyseur bimétallique est la procédure clé qui permet d'éliminer le recuit à haute température de pré-croissance du catalyseur avant la synthèse du graphène, un processus indispensable, utilisé dans les rapports précédents. La formation a été encore améliorée par une croissance assistée par plasma dans laquelle le plasma couplé par induction ionise les précurseurs de carbone qui interagissent avec le catalyseur Ni-Au codéposé de 50 nm d'épaisseur à 450°C. Ces conditions de croissance combinées augmentent considérablement l'uniformité de la feuille de graphène et la connectivité de la zone de 11,6 % à 99 %. Ces paramètres de fabrication permettent la formation de graphène qui passe d'un modèle de croissance basé sur la diffusion en masse vers une réaction basée sur la surface. La technique décrite ici ouvre la possibilité de la croissance à basse température du graphène pour une utilisation potentielle dans les futures applications CMOS.

Introduction

Cela fait plus de 10 ans depuis l'isolement du graphène [1], une seule couche d'atomes de carbone dans un réseau hexagonal; cependant, ce matériau 2D unique n'a pas encore été incorporé industriellement à un niveau tel qu'il profite aux biens de consommation. Le graphène est un matériau particulièrement prometteur pour l'industrie des semi-conducteurs en raison de ses propriétés électroniques remarquables [2, 3]. En tant que barrière de diffusion atomiquement mince [4], le graphène est un atout puissant dans la course pour créer des espacements de transistors de plus en plus petits et poursuivre le règne de la loi de Moore. Cependant, ses applications dans l'industrie des semi-conducteurs ont été sérieusement entravées par les températures élevées généralement requises pour synthétiser le graphène (de l'ordre de 800 °C~ 1000 °C [5]) et le fait que le processus de transfert de graphène est limité aux géométries planaires. . La croissance directe du graphène dans les circuits intégrés contournerait le processus de transfert du graphène, un autre processus destructeur, d'un catalyseur de croissance à l'appareil. Actuellement, il est possible de croître sur des catalyseurs Cu et Ni (métaux communs dans les circuits intégrés), mais ceux-ci nécessitent des températures de croissance élevées [5], ce qui pourrait endommager les structures déjà existantes d'un circuit intégré. De nombreuses recherches se sont concentrées sur l'abaissement des températures de synthèse du graphène et il y a eu un succès récent. Weatherup et al. [3] ont montré qu'il est possible de faire croître du graphène à 450 °C en ajoutant une couche d'Au de 5 nm évaporée thermiquement au-dessus d'un catalyseur de Ni polycristallin déposé par pulvérisation cathodique de 550 nm d'épaisseur, mais un pré-recuit de 600 °C de les couches Au et Ni sont nécessaires pour produire un alliage Ni-Au. Un mécanisme proposé est que l'ajout d'Au au catalyseur Ni aide à limiter l'absorption de carbone pendant l'exposition au précurseur de carbone et réduit la nucléation du graphène et les sites de diffusion tels que les bords des marches et les joints de grains [3]. Bien que des progrès aient été réalisés pour réduire la température de synthèse dans la plage de 400 à 600 °C [3, 6, 7], les effets néfastes du transfert de feuille de graphène doivent également être surmontés. Croissance directe sur Si ou SiO2 est une autre cible souhaitée pour les feuilles de graphène, mais cela n'a pas été signalé dans la région 400 °C ~ 500 °C nécessaire pour les processus semi-conducteurs en fin de ligne (BEOL). Tandis que croissance directe du graphène sur Si ou SiO2 n'a pas encore été atteint, la synthèse de graphène sur des catalyseurs plus minces représente une étape substantielle vers cet objectif. Sur un catalyseur plus mince, la couche de graphène résultante est de plus en plus proche du substrat cible. Cela crée la possibilité de développer un processus de transfert moins nocif pour le graphène en minimisant la quantité de manipulation manuelle du graphène en raison de sa proximité avec le substrat cible. Alors que le graphène est généralement synthétisé à l'aide de techniques de dépôt chimique en phase vapeur (CVD), l'ajout d'un plasma distant peut aider à réduire les températures de synthèse. La croissance du plasma dynamise les gaz précurseurs via l'ionisation, surmontant l'énergie thermique perdue lors de la croissance dans la plage 400 °C ~ 500 °C par rapport à la plage 800 °C ~ 1000 °C. Les avantages d'un plasma à couplage inductif distant sont doubles :le plasma est créé loin du catalyseur de croissance, ce qui réduit les dommages causés par le bombardement ionique sur la surface de synthèse, et le plasma est produit via des bobines d'induction qui se trouvent à l'extérieur de la chambre de croissance de graphène où le catalyseur substrat est situé. Dans un système plasma capacitif typique, l'étape de synthèse se situe entre deux plaques métalliques à l'intérieur de la chambre à vide avec un potentiel électrique entre elles qui expose la surface de croissance à tout matériau étranger provenant de la source de plasma. En utilisant une bobine d'induction extérieure enroulée autour du tube d'écoulement de gaz, nous ionisons les gaz précurseurs en créant un champ électromagnétique alternatif à l'intérieur du tube. Cela supprime complètement la source de plasma de la chambre, ce qui ne permet pas aux matières étrangères de la source de plasma de contaminer potentiellement le catalyseur de croissance. Nous rapportons ici la synthèse de graphène monocouche (MLG) à 450°C en utilisant le dépôt chimique en phase vapeur par plasma couplé par induction (ICPCVD) sur un catalyseur Ni-Au mince (50 nm) codéposé par la technique d'évaporation par faisceau d'électrons.

Méthodes expérimentales

Préparation du catalyseur

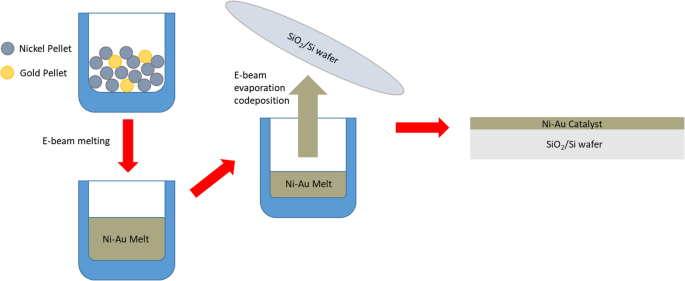

Deux méthodes de préparation du catalyseur ont été utilisées pour cette étude afin de comparer les effets du Ni-Au par rapport au Ni pur, et tous les dépôts de catalyseur ont été effectués dans un autre outil de dépôt physique en phase vapeur (PVD) de Kurt J. Lesker. Pour les expériences de croissance de graphène Ni pur, le catalyseur Ni a été préparé par pulvérisation magnétron sur SiO2 Plaquettes /Si à l'épaisseur souhaitée (50 nm). Pour la préparation du catalyseur Ni-Au, les pastilles d'Au et de Ni ont d'abord été mélangées par chauffage par faisceau d'électrons, où le système de faisceau d'électrons dirige un faisceau d'électrons vers un creuset contenant des pastilles métalliques d'Au et de Ni. Le dépôt par faisceau d'électrons a été préféré ici en raison du fait qu'il permet un contrôle précis du pourcentage en poids d'Au dans le mélange. Le faisceau d'électrons chauffe et mélange les pastilles, et le mélange résultant est ensuite codéposé par évaporation sur SiO2 Plaquettes de /Si illustrées schématiquement sur la figure 1. Ce processus d'alliage à distance produit un catalyseur qui expose Ni au précurseur d'hydrocarbure tout en implantant Au dans la masse de Ni et sur la surface du catalyseur. La préparation de catalyseur qui a été utilisée dans la littérature rapportée [3] dépose des métaux en utilisant une méthode de stratification dans laquelle plusieurs métaux sont déposés les uns sur les autres. Les couches doivent ensuite être recuites à 600°C pour former un alliage ou un mélange. La technique de codéposition appliquée dans cette étude visait à éliminer le processus de recuit du catalyseur et à obtenir la formation de graphène à basse température en utilisant un catalyseur en alliage Ni-Au qui a été préfabriqué avant le dépôt. La nature de l'état pré-mélangé du catalyseur codéposé évite la nécessité d'un pré-recuit de mélange pour former un catalyseur valide. Pour des raisons de simplicité dans ce rapport, nous appelons ce processus de dépôt de catalyseur "codéposition" car le Ni et l'Au sont codéposés sur le substrat. Pour nos expériences, nous avons choisi de déposer un alliage à 1 % en poids d'Au qui s'est avéré le plus efficace dans la synthèse de graphène à basse température [3]. Les catalyseurs Ni pur et Ni-Au ont été déposés à une épaisseur de 50 nm en raison de notre intérêt pour une croissance de catalyseur plus mince. Nous avons trouvé que cette épaisseur se situait dans les plages précédemment rapportées pour la croissance à base de nickel [8, 9], bien qu'elles soient à des températures bien supérieures à 450°C, pourtant notre catalyseur Au-Ni de 50 nm est d'un ordre de grandeur plus mince que celui rapporté. Croissance de graphène multicouche (MLG) à 450 °C [3].

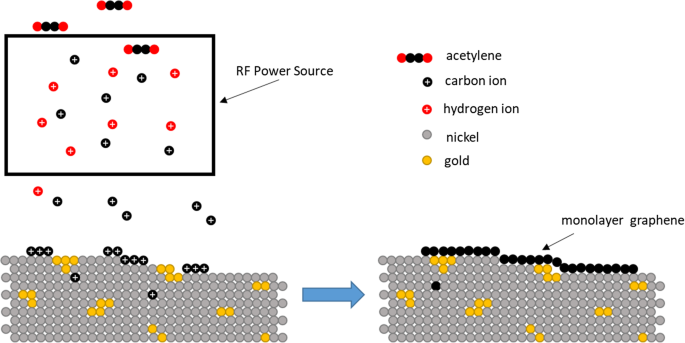

Schéma de principe de la technique de codéposition par faisceau d'électrons dans laquelle on voit que les pastilles de Ni et Au sont mélangées à distance dans un creuset avant d'être évaporées sur le substrat. Ce processus sert à éliminer complètement la nécessité d'un recuit de pré-croissance utilisé dans la littérature précédente et permet une synthèse complète de graphène monocouche à 450°C

Croissance du graphène

Nos régimes de croissance du graphène ont été réalisés dans une chambre ICPCVD à paroi froide construite sur mesure. Les températures ont été mesurées via une jauge à thermocouple fixée à la surface de l'échantillon afin de détecter avec précision les températures de surface in situ. Les gaz étaient acheminés dans la chambre via une pomme de douche. Les échantillons ont été placés sur une platine chauffée par rayonnement à environ 25 cm au-dessous de la pomme de douche à gaz. Les catalyseurs préparés ont été introduits dans la chambre ICPCVD et pompés à une pression de base de 1 × 10 −6 Torr après quoi H2 a été introduit à 15 sccm lorsque l'échantillon a été chauffé à la température de traitement de 450°C. Une fois que les échantillons ont atteint la température de traitement, le H2 l'écoulement a été interrompu et la chambre a été purgée à l'aide d'Ar. Après que la pression de base ait été rétablie, Ar a été arrêté et C2 H2 a volé à 0,1 sccm portant la pression de la chambre à 6 × 10 −6 Torr. Pour la croissance assistée par plasma, une puissance RF variant de 0 à 10 W a été introduite pour différents échantillons de croissance. Dix watts étaient la puissance RF la plus élevée qui pouvait être fournie tout en maintenant un plasma à couplage inductif (ICP) distant stable car à un C2 si bas H2 pression, la résistance du gaz est très élevée et le courant induit commence à circuler ailleurs à des puissances de plasma plus élevées. Une fois la durée de croissance souhaitée atteinte (7 min pour les croissances CVD et 30 s pour les croissances ICPCVD), C2 H2 l'écoulement a été arrêté, suivi d'une autre purge d'Ar pour chasser les gaz de procédé restants hors de la chambre. Le réchauffeur d'échantillon a ensuite été éteint, permettant à l'échantillon de refroidir à température ambiante.

Caractérisation du graphène

Après la synthèse, des échantillons de graphène ont été revêtus par centrifugation avec du PMMA. Les plaquettes ont ensuite été placées dans FeCl3 pour graver le Ni, suivi d'iode/iodure de potassium (40 mL H2 O/4 g KI/1 g I2 ) pour graver l'Au restant. Le film résultant a ensuite été transféré sur du SiO2 propre /Si, et le PMMA a été gravé avec de l'acétone. L'analyse spectroscopique du graphène a été réalisée à l'aide d'un spectromètre Horiba Jobin Yvon HR800 UV Raman avec un laser de 532 nm pour identifier les pics spectraux clés attendus pour les films minces de graphène. Les rapports d'intensité de crête D:G et D:D' (I D:G , Je D:D' ) fournissent respectivement des informations sur la densité de défauts et le type de défaut dans le graphène. L'intensité du pic 2D:G (I 2D:G ) ainsi que le pic 2D pleine largeur à mi-hauteur (FWHM) fournissent des informations sur le nombre total de couches de graphène. Le graphène monocouche sans défaut affiche I D:G d'environ 0, cependant, lorsque des défauts sont présents, un I 2D:G> 1.0 et FWHM2D < 100 cm −1 sont révélateurs de graphène monocouche [10]. L'imagerie de surface a été réalisée à l'aide d'un SEM Zeiss Sigma VP FEG configuré avec un détecteur d'électrons secondaires dans la lentille, qui permet de visualiser la taille des grains et la morphologie du catalyseur après la formation de graphène. ImageJ a été utilisé pour effectuer le calcul des pourcentages de feuille supérieurs à I 2D:G = 1 qui suggère le pourcentage de graphène monocouche produit, et les pics Raman ont été ajustés et analysés à l'aide d'un programme écrit en R pour identifier les rapports de pics et FWHM.

Résultats et discussion

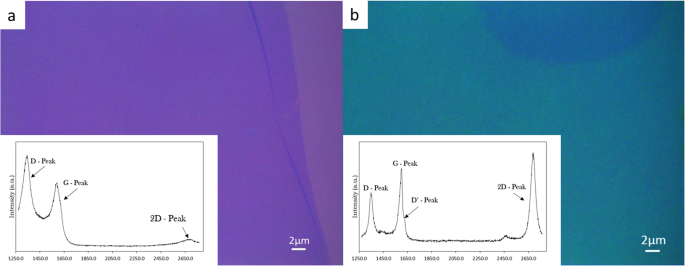

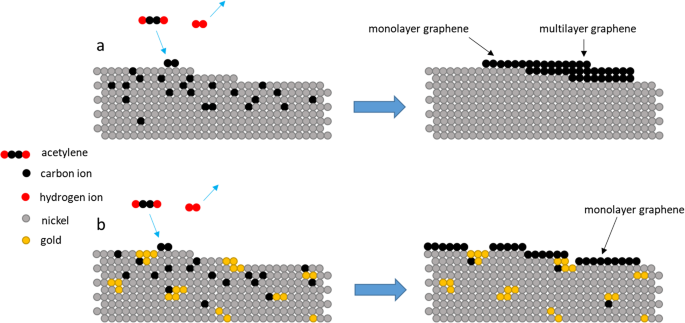

Ici, il est montré que l'utilisation de la codéposition de Ni-Au comme technique de préparation de catalyseur éradique le processus précédemment requis de pré-recuit à 600 °C pour allier le catalyseur Ni-Au en le comparant à un catalyseur de référence Ni uniquement et à un précédent rapports [3]. Pour comparer les effets du Ni-Au au Ni pur, la figure 2 affiche un spectre Raman moyen du graphène transféré cultivé par CVD thermique à 450°C avec un C2 de 7 min H2 exposition sur (a) du Ni pur et (b) le catalyseur Ni-Au codéposé sans recuit contrairement à la littérature précédente [3]. Le modèle de croissance de catalyseur de Ni pur CVD accepté pour le graphène [11] suggère que les précurseurs d'hydrocarbures sont absorbés dans la masse de Ni et déshydrogénés, car C montre une diffusion élevée dans Ni. Pendant le refroidissement, les atomes de C individuels diffusent hors de la masse de Ni vers la surface et forment du graphène [12]. La figure 2a affiche un film mince de carbone amorphe et le spectre correspondant (insert) qui est typique de la croissance catalysée par Ni pur à basse température. Le catalyseur Ni polycristallin contient de nombreux bords de marche et joints de grains à la surface à la suite d'un dépôt par pulvérisation cathodique qui agissent comme des sites ayant une forte probabilité de diffusion du C et donc comme des sites de nucléation du graphène pendant le refroidissement, ce qui permet aux atomes de C de se diffuser à partir de la masse. dans trop d'endroits provoquant un chevauchement. Cependant, avec l'ajout de 1 % en poids d'Au, sur la figure 2b, une amélioration drastique du spectre Raman est observée. Le spectre montre des pics D, G et 2D bien définis avec I 2D:G = 1.2 et FWHM2D = 48.5 cm −1 ce qui suggère une formation de graphène monocouche avec des défauts. Il y a un I relativement grand D:G = 0.68 et un I correspondant D:D' =5,0 qui suggèrent que les types de défauts de lacune et de mésappariement de réseau sont présents [13], cependant, veuillez noter que dans les deux Fig. 2a, b, des films minces entiers ont été produits. Sur la base de la littérature, le carbone ne diffuse pas facilement dans Au [14], ce qui suggère que l'Au pourrait réduire le nombre de sites de nucléation du graphène en bloquant les bords des marches et les joints de grains [3] s'il est situé dans ces régions produisant moins de nombres de couches par limitant à la fois l'absorption et la diffusion du C. Pour illustrer le mécanisme de croissance de cette formation, la figure 3 montre un ensemble de diagrammes schématiques comparant les modèles de croissance Ni pur vs Ni-Au pour les croissances CVD thermiques, où la synthèse typique du graphène Ni développe du graphène multicouche en raison de l'incapacité de limiter l'absorption de C et la diffusion externe (Fig. 3a), cependant l'ajout d'Au aide à contrôler l'absorption et la diffusion du C dans le Ni (Fig. 3b). Ces résultats montrent que l'ajout d'Au est efficace pour produire du graphène à basse température, ce qui est cohérent avec les résultats rapportés par Weatherup et al. [3]. Plus important encore, cependant, nos résultats démontrent que l'utilisation de la codéposition élimine complètement le recuit à 600 °C requis pour produire un alliage Ni-Au, ce qui en fait une véritable synthèse à 450 °C en alliant à distance le catalyseur Ni et Au avant le dépôt au lieu de pendant le recette de croissance.

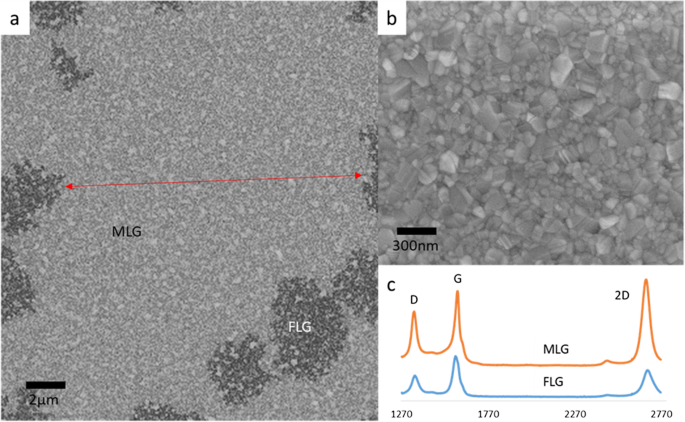

Images optiques et spectres Raman (inserts) de a carbone amorphe résultant d'une tentative de synthèse de graphène pendant 7 min C2 H2 exposition sur catalyseur Ni pur 50 nm à 450°C et b synthèse de graphène réussie suivant les mêmes paramètres que a sur le catalyseur Ni-Au codéposé, veuillez noter la tache sombre en haut de l'image b est une zone de graphène multicouche et a été capturée pour ajouter du contraste afin d'aider à identifier la zone monocouche environnante. Il y a une amélioration évidente créée par l'ajout de 1 % en poids d'Au car c'est la seule variable modifiée pour permettre le passage drastique du carbone amorphe au graphène. Étiqueté en a sont les pics clés utilisés pour la caractérisation du graphène. Pour b , on calcule I 2D:G = 1.2, FWHM2D = 48,5, Je D:G = 0.68, et I D:D' = 5,0

Diagramme schématique de la croissance du graphène sur a catalyseur de Ni pur dans lequel du graphène à quelques couches (FLG) est produit en raison de l'absorption et de la diffusion non contrôlées de C sur des sites à haute énergie tels que les bords des marches par rapport à b synthèse Ni-Au codéposée dans laquelle l'Au agit comme un limiteur d'absorption du C et réduit les niveaux élevés de production de graphène en bloquant les viseurs de nucléation tels que les bords de marche

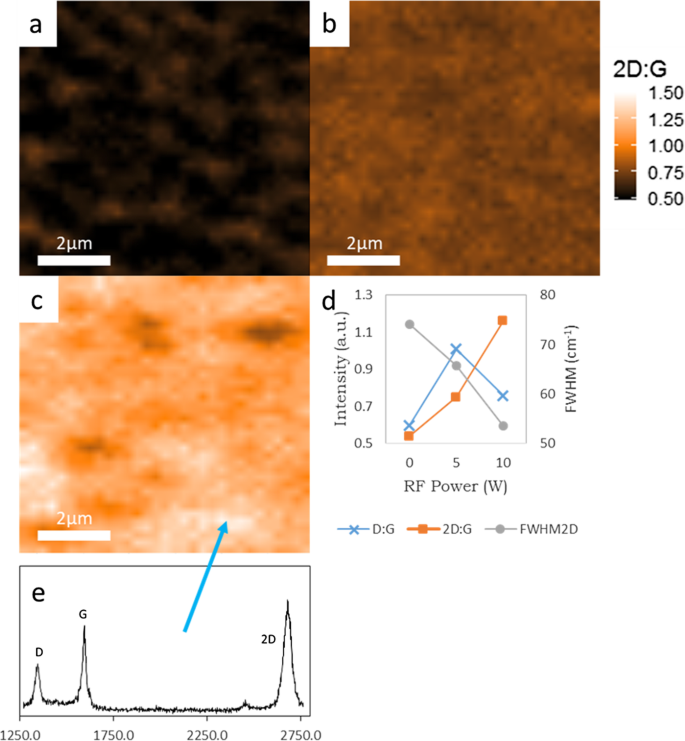

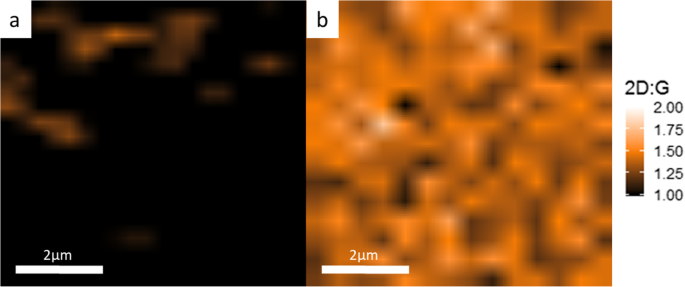

Bien que le Ni-Au codéposé produise des films de graphène, il est crucial de pouvoir produire de grandes zones de graphène continu et uniforme pour des applications pratiques. Pour résoudre ce problème, trois croissances sur Ni-Au codéposé ont été effectuées pour comparer les effets de l'incorporation d'un plasma distant avec trois puissances de plasma différentes dans la croissance. La figure 4a–c montre un Raman I 2D:G carte du graphène cultivé Ni-Au codéposé via ICPCVD (0 W, 5 W et 10 W respectivement) avec un C2 30s H2 temps d'exposition. La figure 4a est une carte Raman de synthèse réalisée sans l'ajout de puissance de plasma RF qui affiche un motif en damier résultant de petites zones d'épaisseur de couche de graphène alternée. L'ajout d'une puissance de plasma RF de 5 W sur la figure 4b et de 10 W sur la figure 4c montre de plus grandes portions de couches connectées et plus uniformes affichées par une augmentation de la zone de I uniforme. 2D:G , représenté par de grandes zones de couleur uniforme, avec une puissance RF croissante. Cela montre que l'ajout de plasma aide à créer une feuille de graphène plus grande et plus uniforme, ce qui est en outre soutenu par le graphique de données de la figure 4d. La tendance est que lorsque le plasma RF est augmenté à 10 W, il y a une augmentation de I 2D:G , une diminution de I D:G , et une diminution de FWHM2D qui sont tous significatifs du graphène monocouche. Pour explorer visuellement la continuité d'un film mince de graphène, la figure 5a montre une image SEM de graphène pré-transféré cultivé via 10 W ICPCVD où nous voyons une feuille de 15 m de large de graphène monocouche continue (MLG) avec quelques îlots de graphène à quelques couches (FLG ). Il y a une tache visible sur la surface sur la figure 5a, mais cela est attribué à la structure granulaire sous-jacente du catalyseur car il s'agit d'une image de graphène tel que cultivé et notre catalyseur polycristallin n'a pas encore été retiré, ce qui est détaillé sur la figure . 5b ainsi que la corrélation des spectres Raman pour le graphène multicouche (MLG) et le graphène à quelques couches (FLG) sur la figure 5c. Nos résultats suggèrent, comme représenté par la figure 6, que les ions C déshydrogénés produits par le plasma RF atteignent la surface du catalyseur et agissent comme des sites de nucléation à haute énergie pour la croissance à partir de laquelle semer. Bien qu'il y ait une absorption dans le Ni, ces ions C ont une forte probabilité de se lier avec des ions C supplémentaires sur la surface produisant des dimères et des molécules plus grosses qui sont beaucoup moins susceptibles d'être absorbées dans le catalyseur Ni. Étant donné que nous constatons une uniformité accrue lors de l'application du plasma à la croissance et une non-uniformité de la croissance CVD thermique, comme le montre la figure 4, cela suggère que pendant la synthèse ICPCVD, le catalyseur n'est pas trop absorbant pour produire du graphène multicouche. Au lieu de cela, la croissance a été déplacée vers un mécanisme dominé par la surface. Cette évolution vers une croissance dominée par la surface soutient également notre approche consistant à utiliser un catalyseur mince qui saturerait encore plus rapidement que les catalyseurs plus épais.

Cartes Raman du graphène cultivé sur du Ni-Au codéposé à 50 nm avec 30 s de C2 H2 temps d'exposition via a CVD, b ICPCVD avec plasma 5 W et c ICPCVD avec plasma 10 W. Le Je 2D:G , Je D:G , et FWHM2D pour chaque puissance de plasma sont indiqués en d où il est évident que 10 W est le meilleur en raison de son I plus élevé 2D:G , abaisser I D:G , et plus petit FWHM2D par rapport aux autres, et un spectre représentatif pris de la région la plus brillante de c est affiché dans e

Images au microscope électronique à balayage de graphène tel que cultivé sur un catalyseur Ni-Au codéposé cultivé à 450°C via 10 W ICPCVD qui montrent a une section de 15 m de large de graphène monocouche continu (MLG) (flèche rouge) avec des îlots de graphène à quelques couches (FLG) (foncé) (spectres Raman moyennés correspondants en c ) et b fort grossissement de la zone de graphène monocouche où le graphène est formé sur le dessus des grains de catalyseur

Diagramme schématique de la croissance d'ICPCVD dans lequel nous voyons un glissement vers un mécanisme dominé par la surface. Ce décalage est causé par l'ionisation des atomes de carbone qui agissent comme des sites de nucléation du graphène à haute énergie une fois qu'ils atteignent la surface du catalyseur et permet l'utilisation d'un catalyseur plus mince car il y a moins d'absorption qui conduit à une surproduction de graphène pendant le refroidissement

Les avantages de l'ICPCVD par rapport au CVD peuvent également être observés en comparant la couverture multicouche (MLG). Un ensemble d'échantillons provenant des synthèses ICPCVD et CVD a été comparé et les résultats sont présentés sur la Fig. 7 qui affiche des cartes Raman de (a) croissance CVD sur 7 min par rapport à (b) croissance ICPCVD sur 30 s avec une puissance RF de 10 W sur Ni-déposé. Au. Sur la base de notre calcul de la carte Raman, nous avons estimé qu'une croissance CVD de 7 minutes affiche une couverture de 11,6% de I 2D:G> 1,0 tandis que la croissance de l'ICPCVD sur 30 ans affiche une couverture de 99% de I 2D:G> 1.0. Cela suggère que le plasma joue un rôle important dans la connectivité et l'uniformité du graphène sur un catalyseur mince et empêche l'absorption de grandes quantités de C dans le catalyseur par opposition à la croissance CVD dans laquelle une surabsorption de C entraîne une surproduction de graphène et donc moins d'uniformité .

Cartes Raman montrant I 2D:G> 1.0 pour a Synthèse CVD avec un temps d'exposition de 7 min versus b Synthèse ICPCVD 10 W avec un temps d'exposition de 30s. Les deux croissances sont à 450°C sur catalyseur Ni-Au codéposé. L'ajout de plasma augmente l'uniformité de la couche de 11,6 % (a ) à 99% (b )

Conclusions

Nous avons démontré la validité du codéposition en tant que technique de préparation de catalyseur unique qui supprime efficacement la nécessité de recuit pour les catalyseurs Ni-Au en préalliant à distance le catalyseur pendant l'évaporation par faisceau électronique et en produisant un catalyseur immédiatement capable de croissance du graphène à 450 °C. L'ajout de l'utilisation d'un plasma couplé par induction pendant la croissance sert à augmenter la surface du film mince de graphène et l'uniformité de la couche en déplaçant le processus de synthèse vers un mécanisme dominé par la surface qui est bénéfique lorsque des catalyseurs minces sont utilisés pour la croissance. L'étude présentée ici a démontré les progrès significatifs de l'utilisation d'un CVD amélioré par plasma et d'un catalyseur mince Ni-Au codéposé pour faire croître du graphène avec une qualité améliorée à basse température. Cependant, les paramètres de croissance doivent être adaptés et optimisés en fonction des applications spécifiques. Par exemple, la conception et l'optimisation du catalyseur pour augmenter davantage la taille des grains de graphène dans les conditions de croissance à basse température et la croissance directe du graphène sur les substrats souhaités. Ce sont les questions qui seront abordées dans les enquêtes en cours.

Disponibilité des données et des matériaux

Toutes les données sont disponibles auprès des auteurs via une demande raisonnable.

Abréviations

- 2D :

-

Deux dimensions

- BEOL :

-

Fin de ligne

- CVD :

-

Dépôt chimique en phase vapeur

- FLG :

-

Graphène à quelques couches

- FWHM :

-

Pleine largeur moitié maximum

- ICPCVD :

-

Dépôt chimique en phase vapeur par plasma à couplage inductif

- MLG :

-

Graphène monocouche

- PVD :

-

Dépôt physique en phase vapeur

Nanomatériaux

- Qu'est-ce que le dépôt chimique en phase vapeur?

- Technologies avancées de dépôt de couche atomique pour les micro-LED et les VCSEL

- Enquêtes sur les structures de postes vacants liées à leur croissance dans la feuille h-BN

- Croissance auto-catalysée de nanofils verticaux de GaSb sur des tiges d'InAs par dépôt en phase vapeur de produits chimiques organo-métalliques

- Les nanofibres hiérarchiques antibactériennes en polyamide 6-ZnO fabriquées par dépôt de couche atomique et croissance hydrothermale

- Propriétés photocatalytiques des poudres de TiO2 revêtues de Co3O4 préparées par dépôt de couche atomique amélioré par plasma

- Film WS2 de grande surface avec de grands domaines uniques cultivés par dépôt chimique en phase vapeur

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs

- Réduction à basse température de l'oxyde de graphène :conductance électrique et microscopie à force de sonde Kelvin à balayage