Mise en œuvre de la maintenance basée sur les risques (RbM) | Décomposé en termes simples

Vous êtes-vous déjà demandé si vous seriez en mesure d'économiser du temps et des ressources en ne dépensant pas vos ressources déjà limitées sur des actifs qui n'en ont pas besoin ?

Vous vous demandez si vous gagneriez du temps et de l'argent en créant une stratégie de maintenance pour la gestion de vos actifs ?

Notre guide sur la maintenance basée sur les risques (RbM) vous montrera étape par étape en termes simples comment analyser rapidement la manière la plus efficace d'utiliser vos ressources de maintenance tout en améliorant la fiabilité, en réduisant les coûts et en augmentant le cycle de vie et l'intégrité de l'équipement de manière économique.

Une étude de l'Université d'Aalborg au Danemark sur les structures en acier offshore a montré comment une entreprise a pu économiser plus de 80 % sur les coûts de réparation totaux !

Qu'est-ce que la maintenance basée sur les risques et pourquoi est-elle importante ?

La maintenance basée sur les risques peut devenir assez robuste et complexe, mais en résumé, elle vous aide à déterminer l'utilisation la plus économique de vos ressources de maintenance. Quelle est la différence entre la maintenance basée sur les risques et la maintenance centrée sur la fiabilité ?

Cela peut sembler compliqué, mais le processus peut être relativement simple. Nous allons plonger dans les détails ci-dessous, mais l'essentiel de la maintenance corrective basée sur les risques consiste à trouver les actifs critiques/à problèmes et à leur consacrer vos ressources de maintenance tout en détournant les ressources des actifs non critiques.

Quand c'est bien fait, les récompenses sont grandes. Une société pétrolière et gazière en Europe a pu économiser plus de 15 millions de dollars par an grâce à la maintenance basée sur les risques.

Comment implémentez-vous la maintenance basée sur les risques ?

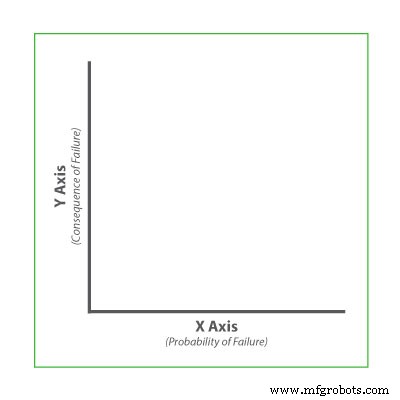

Avec la maintenance basée sur les risques, nous avons pour mission d'analyser deux mesures clés :la prévention (probabilité de défaillance) et la récupération (conséquences de la défaillance).

Pour commencer, nous devons d'abord comprendre ce que signifient ces deux expressions :

La probabilité d'échec signifie simplement « quelle est la probabilité que cette pièce d'équipement tombe en panne ? »

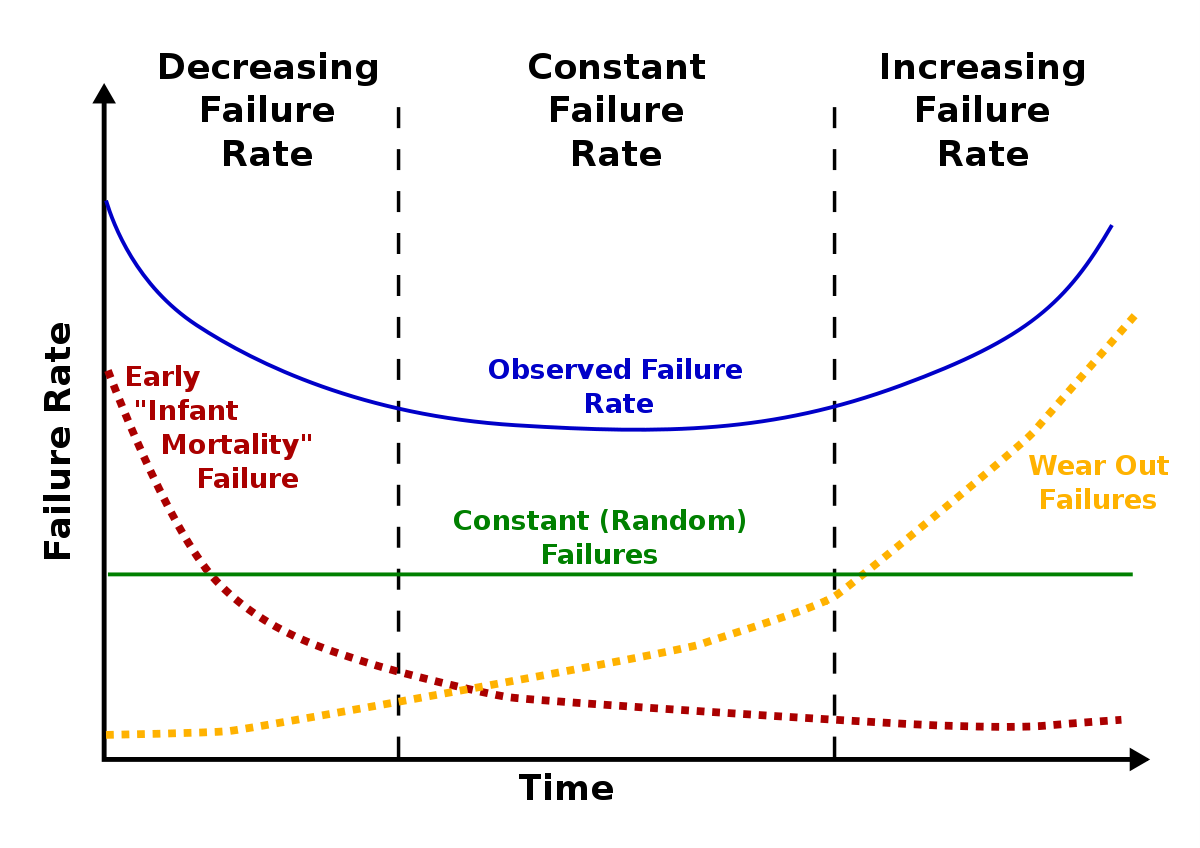

Souvent, la probabilité de défaillance (PoF) est en corrélation avec l'âge (durée d'exécution) de l'équipement.

Cependant, le temps ne doit pas être votre seule considération. Les conditions de travail sont importantes en ce qui concerne la prise de décision et la probabilité d'échec.

Les actifs situés dans des endroits humides ou poussiéreux peuvent nécessiter plus d'entretien et peuvent être plus susceptibles de tomber en panne. Comme vous pouvez l'imaginer, des éléments tels que la géographie, le climat et d'autres conditions environnementales jouent un rôle important dans la détermination du PoF.

La Conséquence de l'échec signifie « combien coûtera la panne de cette machine ? »

Vous devez prendre en compte autant de facteurs que possible pour déterminer la conséquence de l'échec (CoF). Vous voudrez vous poser des questions telles que :

- Quel est le coût moyen d'une réparation ?

- Combien je perds chaque année en temps d'arrêt (perte de production) à cause du dysfonctionnement de cette machine ?

- Y a-t-il des accidents liés à la défaillance de cet équipement ? Le processus de maintenance de cette machine ralentit-il d'autres domaines de production ?

- Y a-t-il des risques pour la sécurité liés à l'approche ou au manque d'entretien de cette machine ?

Comme vous pouvez le voir, il n'y a pas que les coûts de réparation à prendre en compte.

Maintenant que nous comprenons la terminologie, commençons le processus.

1. Collectez vos données de maintenance

Avant de faire quoi que ce soit d'autre, nous devons collecter et analyser vos données de maintenance actuelles. L'objectif ici est d'utiliser les données disponibles pour identifier les domaines problématiques.

Vous devrez obtenir un inventaire décent de vos actifs et de ce qu'ils vous coûtent. Pour ce faire, référez-vous à votre GMAO et autres dossiers de maintenance. Pour un aperçu approfondi de ce qu'est une GMAO, consultez notre guide Qu'est-ce qu'un système de GMAO et comment fonctionne-t-il.

À partir de ces dossiers, vous voudrez connaître les éléments suivants pour chaque pièce d'équipement de votre établissement :

- Quel âge a cet équipement ?

- À quelle fréquence l'équipement tombe-t-il en panne ? (MTBF)

- Combien de temps faut-il pour remettre l'équipement en état de marche ? (MTTR)

- Combien cela coûte-t-il lorsque cette pièce d'équipement tombe en panne ? (Interruption de production, coût des pièces, coût de la main-d'œuvre, etc.)

- À quelle fréquence effectuez-vous la maintenance de cet équipement ?

Une fois que vous aurez les données de tous vos équipements, vous voudrez identifier les actifs qui nécessitent votre attention.

Il existe plusieurs excellentes méthodes pour le faire, mais dans cet article, nous utiliserons la matrice de criticité comme exemple.

Si vous êtes l'un des rares chanceux à posséder une excellente GMAO, celle-ci vous indiquera automatiquement les éléments de votre problème. Par exemple, chez Limble CMMS, nous avons créé une section de reporting puissante où les actifs problématiques flottent en haut de la liste, vous permettant de voir en un coup d'œil quel actif vous coûte le plus cher et pourquoi.

2. Visualiser avec une matrice de criticité

Une matrice de criticité (cela semble super ringard et complexe, mais ce n'est pas le cas) est simplement un graphique où la probabilité d'échec est tracée sur l'axe des X (horizontalement) et la conséquence de l'échec est tracée sur l'axe des Y ( verticalement). Comme ceci :

Pour vous montrer comment créer le graphique, nous allons le décomposer un peu avec un exemple.

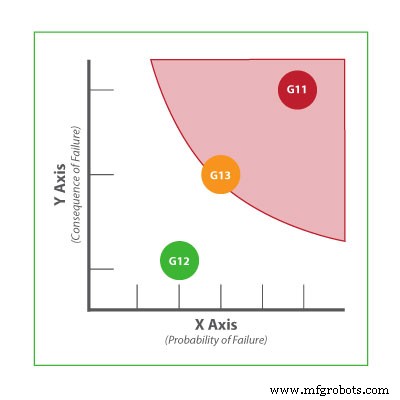

Supposons que nous ayons inventorié les équipements suivants :Générateurs 11, 12 et 13 .

Nous avons examiné les dossiers de maintenance pour chaque pièce d'équipement et avons les données nécessaires pour déterminer le PoF et le CoF de chacun.

Pour représenter graphiquement cela, nous devons évaluer la probabilité de défaillance (PoF) des générateurs 11, 12 et 13 en attribuant un score représentant la probabilité que chaque générateur tombe en panne.

La plage de scores peut ressembler à ceci :

1 =une défaillance hautement improbable se produira dans les trois ans

2 =une défaillance improbable se produira dans les trois ans

3 =la défaillance est peu probable ou improbable

4 =la défaillance est probable

5 =l'échec est très probable

ASTUCE n°1 :Vous pouvez utiliser n'importe quel type de système de notation que vous souhaitez. S'il vous est plus facile de penser à des pourcentages (c'est-à-dire 10 % de chance d'échec, 20 % de chance d'échec, etc.), alors, allez-y !

Maintenant que notre cadre de notation est configuré, passons à la notation.

Nos données nous indiquent qu'au cours des 3 dernières années, le générateur 11 est tombé en panne 5 fois, le générateur 12 est tombé en panne 2 fois et le générateur 13 est tombé en panne 3 fois. Sur la base de ces chiffres, donnons les scores suivants :

Échelle de probabilité d'échec

Générateur 11 – score de 5

Générateur 12 – score de 2

Générateur 13 – score de 3

Ensuite, il est temps d'attribuer à chaque générateur un score de Conséquence d'échec. Encore une fois, nous devons créer un système de notation qui représente le niveau de conséquence pour chaque actif. (Vous pouvez également marquer votre CoF de la manière que vous souhaitez).

Mesurons l'impact de l'échec :

Générateur 11 – Ce générateur est utilisé par l'équipe de nuit mobile pour fournir de l'électricité pour l'éclairage. S'il se casse, l'équipe ne peut pas continuer son travail, ce qui coûte 5 000 $ en temps perdu, retards de projet de main-d'œuvre, etc. Les coûts de réparation sont normalement de 300 $ par panne.

Générateur 12 – C'est un vieux générateur qui s'utilise rarement. La panne de ce générateur n'a pas un impact énorme. Les travaux de réparation, le temps perdu, la main-d'œuvre, etc. ne coûtent que 500 $. Les frais de réparation sont normalement de 300 $ par panne.

Générateur 13 - Cette machine est utilisée pour les travaux aléatoires dans la cour. Un travail aléatoire dans la cour n'est pas urgent, mais cela coûte de l'argent quand il ne peut pas être terminé. La perte estimée en temps perdu, travail, etc. est de 2 500 $. Les frais de réparation sont normalement de 200 $ par panne.

Échelle des conséquences de l'échec

1 =Coûts annuels inférieurs à 2 500 $

2 =Coûts annuels compris entre 2 500 $ et 5 000 $

3 =Coûts annuels supérieurs à 5 000 $

Et puis, nous attribuerions à chaque générateur un score basé sur les conséquences particulières (coûts) de chaque machine. Comme ceci :

Générateur 11 =3

Générateur 12 =1

Générateur 13 =2

ASTUCE n°2 :La meilleure façon de comprendre les conséquences d'un échec est d'aller discuter avec votre équipe. Demandez-leur ce qui se passe si un équipement particulier ne fonctionne pas et ce que cela leur coûte. Consultez votre GMAO ou vos dossiers de maintenance pour connaître les coûts de réparation. Ces actions vous donneront une bonne idée du coût réel d'une panne d'équipement.

Maintenant que nous avons les scores de probabilité d'échec et de conséquence d'échec, il est temps de tracer nos données. Ce graphique ressemblerait à ceci :

Les générateurs qui bordent ou sont à l'intérieur de la zone rouge (numéros 11 et 13) ont un niveau de risque beaucoup plus élevé que les équipements situés en bas à gauche du graphique (numéro 12). Dans ce cas, nous pourrions envisager de nouvelles stratégies de maintenance pour les générateurs 11 et 13.

Il s'agit d'une version extrêmement simple d'une matrice de criticité car nous n'avons tracé que quelques actifs et nous avons gardé notre notation PoF et CoF très basique. Mais vous avez toujours une bonne vue d'ensemble des actifs qui bénéficieraient le plus d'un plan de maintenance. Plus il y a d'actifs, plus ce graphique serait avantageux pour sélectionner rapidement les actifs pour les programmes de maintenance.

Réduire la maintenance réactive de 73,2 %

Voir les résultats que Red Hawk aime avec Limble

Lire notreÉtude de cas

Comment savoir quel type de maintenance mettre en œuvre ?

Maintenant que vous savez quels actifs nécessitent des plans de maintenance, comment choisissez-vous le bon plan pour chaque machine ?

Nous détestons vous le dire, mais il n'y a pas de stratégie standard prédéterminée qui fonctionnera automatiquement le mieux pour votre entreprise. Chaque installation est différente, remplie d'équipements différents, fabriquant des produits différents, avec des humains différents utilisant l'équipement.

Cela étant dit, voici quelques questions qui vous seront utiles pour déterminer les stratégies de maintenance à mettre en œuvre.

Combien et quelles sont mes ressources de maintenance ?

Malheureusement, dans le monde de la maintenance, vous êtes censé en faire plus chaque année avec un pool de ressources en constante diminution. Dans un monde parfait, votre personnel de maintenance serait suffisamment important pour faire le travail correctement, mais c'est rarement le cas. Lorsque vous envisagez des stratégies de maintenance, vous devez tenir compte des ressources.

Par exemple, un plan de maintenance préventive ne servira à rien si vous n'avez pas la main-d'œuvre pour effectuer les MP lorsqu'elles sont programmées.

Que recommande le fabricant ?

Le fabricant devrait être votre source d'information privilégiée. Souvent, un manuel d'équipement fournira un aperçu détaillé des travaux à effectuer pour le maintenir correctement entretenu. Cela étant dit, gardez à l'esprit qu'il s'agit de directives générales et, selon votre situation, vous souhaiterez peut-être augmenter ou diminuer la fréquence.

Combien coûte le remplacement de chaque actif et quelle est sa durée de vie restante prévue ?

Dans les situations avec des actifs très anciens qui ont une courte durée de vie restante, il peut être préférable de faire fonctionner l'actif jusqu'à l'échec, puis d'acheter un remplacement. Ce n'est peut-être pas vrai si l'actif a un CoF très élevé, mais heureusement, vous savez maintenant comment trouver cette réponse 🙂

Où at-il atterri dans votre matrice de criticité ?

Si un actif atterrit dans le coin supérieur droit (zone super risquée) de votre matrice, alors vous avez besoin d'une sorte de stratégie en place. Vous pouvez affecter des inspections de routine ou mettre en place un plan de maintenance prédictive qui vous permettra de ne réparer l'équipement que lorsqu'il doit absolument être réparé.

Avant de prendre de grandes décisions, assurez-vous de connaître toutes vos options. Consultez notre comparaison approfondie des stratégies de maintenance pour connaître les avantages et les inconvénients de chaque approche.

Réduire le risque en commençant petit, puis en évoluant

Une fois que vous avez identifié les méthodes de maintenance qui pourraient fonctionner pour vos actifs, vous pouvez augmenter vos chances de réussite en commençant petit. C'est-à-dire, mettez votre plan en action avec seulement quelques pièces d'équipement pour commencer. Surveillez les progrès et adaptez votre stratégie à partir de là si elle s'avère efficace.

Si vous avez décidé de mettre en place un plan de maintenance, vous devriez alors envisager d'investir dans une solution de GMAO (si vous n'en avez pas ou si vous utilisez un package ancien et obsolète).

Avec Limble CMMS, vous pouvez rationaliser votre flux de travail, collecter des données de qualité et prendre rapidement des décisions clés pour optimiser la production de votre entreprise du bout des doigts.

Entretien et réparation d'équipement

- L'évolution de la maintenance industrielle

- Propriété de l'équipement pour les techniciens de maintenance

- Comment mettre en œuvre une maintenance productive totale

- Participer à l'enquête de référence sur la maintenance des équipements

- 5 clés pour maintenir la fiabilité de l'équipement

- 5 avantages à long terme de la maintenance préventive

- Le rôle des inspections d'équipement dans la maintenance

- Maintenance des installations et industrielle

- Entretien des équipements de construction