Comment mettre en œuvre un programme efficace de surveillance de l'usure des chaînes

La surveillance de l'usure des chaînes fait partie des programmes de fiabilité des équipements depuis la création du premier maillon. Il fait tellement partie intégrante du programme de fiabilité d'une organisation qu'il est devenu une partie de l'argot de l'industrie comme dans l'expression "Une chaîne n'est aussi forte que son maillon le plus faible."

Les chaînes font partie de presque tous les processus industriels. Ils se trouvent dans le système de transport de manutention d'une usine, dans les composants clés du fonctionnement des palans et des grues, ou dans le cadre de la connexion qui contrôle un dispositif d'arrêt de sécurité.

Quelle que soit sa fonction, la défaillance de n'importe quel composant d'une chaîne est coûteuse pour le propriétaire, voire catastrophique. Même si nous convenons tous qu'une défaillance de chaîne n'est pas souhaitable, la surveillance de l'usure de la chaîne de l'industrie moderne est restée variée dans son approche et sa fréquence.

En règle générale, les inspections de fiabilité de la chaîne sont appliquées par le biais d'une procédure d'échantillonnage d'inspection périodique ou d'un calendrier de remplacement. Les inspections visuelles sont couramment appliquées à l'inspection de la chaîne pour l'identification de l'usure, ce qui prend beaucoup de temps à accomplir et dépend énormément de l'expérience, de l'attitude et des connaissances de traitement de l'inspecteur.

Il existe une technologie qui fait que cette approche coûteuse n'est plus la seule voie disponible pour la surveillance de la chaîne pour les services de maintenance d'aujourd'hui. L'application de systèmes optiques photoélectriques infrarouges permet des inspections plus précises, moins coûteuses et génèrent des informations sur les tendances pour réduire les opportunités de défaillance.

Exemples d'axes de chaîne usés identifiés grâce à l'utilisation d'un système photoélectrique infrarouge de surveillance de l'usure de la chaîne.

Explication du processus photoélectrique

La technologie photoélectrique infrarouge est utilisée dans de nombreux aspects de notre vie quotidienne sans même que la plupart d'entre nous en aient conscience. Des exemples de détecteurs photoélectriques incluent les composants de capteur sur les types de systèmes de sécurité les plus avancés, les contrôles de sécurité sur les systèmes de fermeture de porte pour les ascenseurs et les systèmes de transport, et même en tant que moniteurs de niveau de remplissage de bouteilles dans les systèmes d'embouteillage à haute production.

Les applications de cette technologie sont certainement vastes et de nature variée. Le principe de base repose sur une source de lumière infrarouge (émetteur) qui génère un faisceau infrarouge pulsé vers une série de capteurs infrarouges (récepteur), qui à leur tour surveillent ce faisceau. La combinaison de l'émetteur et d'un récepteur est appelée détecteur photoélectrique.

L'émetteur et le récepteur sont installés sur des côtés opposés de la zone à surveiller, et un signal est généré lorsque le récepteur détecte une obstruction du faisceau infrarouge pulsé. Un phare de voiture et une cellule photoélectrique pourraient être utilisés dans un projet scientifique pour créer un détecteur photoélectrique très grossier.

L'ajout de lumière infrarouge à ce processus est dû à la sensibilité et à la pénétration accrues du récepteur. La lumière infrarouge est une forme de rayonnement électromagnétique similaire aux signaux radio, à la lumière visible et aux rayons X. Alors que l'énergie infrarouge est similaire à la lumière visible et partage bon nombre de ses caractéristiques, l'énergie infrarouge est invisible à l'œil humain en raison de sa différence de longueur d'onde. L'énergie infrarouge a des longueurs d'onde de 0,75 micron à 1 millimètre.

Les couvercles des détecteurs photoélectriques sont constitués de matériaux spéciaux conçus pour bloquer la lumière visible tout en permettant une pénétration maximale de l'énergie infrarouge. C'est ce qui permet l'utilisation de détecteurs photoélectriques infrarouges sur un sol d'usine bien éclairé ou même en plein soleil.

Perspective historique

Si la plupart des entreprises devaient documenter leurs programmes de surveillance de chaîne, vous ne devriez pas être surpris de trouver des déclarations telles que « Remplacez la chaîne en cas de dysfonctionnement du convoyeur pendant la production » ou « Le dernier remplacement de la chaîne a eu lieu il y a environ cinq ans, et c'est dû. » Même ce qui est considéré comme un programme proactif de surveillance de l'usure de la chaîne a historiquement utilisé la méthode consistant à choisir un échantillon arbitraire d'une section nominale de 10 pieds de chaîne et à mesurer physiquement son étirement, ce qui indiquerait l'usure. De toute évidence, l'utilisation de cette approche comporte un degré de risque important.

Les plans d'échantillonnage dépendent de l'échantillon fournissant des informations cohérentes avec l'état de l'ensemble du système. Limiter l'inspection à une section de chaîne de 10 pieds dans un système de 1 000 pieds de long crée une situation où la probabilité d'échantillonner réellement la zone de pire usure fournit des « chances » de détection que même un joueur de Las Vegas trouverait inacceptables.

Une autre préoccupation est la précision avec laquelle les mesures sont produites lorsque l'appareil de mesure est un ruban à mesurer standard de qualité matérielle. L'alternative historique - l'inspection visuelle de la chaîne - peut certainement identifier l'usure de la chaîne, mais encore une fois, le calendrier de production peut-il tolérer les temps d'arrêt extrêmes d'une approche aussi laborieuse, qui nécessite une chaîne fixe pour effectuer une inspection adéquate ? De nombreux types de chaînes sont lubrifiés ou peints, et ces mêmes revêtements qui protègent la chaîne de l'usure et de la corrosion masquent les indicateurs d'usure typiques lors des inspections visuelles.

La dernière approche souvent utilisée est celle du remplacement périodique basé sur l'âge de la chaîne. Ce système d'assurance de la fiabilité de la chaîne peut aider à réduire les temps d'arrêt de la production, mais le coût de remplacement d'une chaîne fiable simplement parce qu'elle est due ne peut jamais être récupéré.

Surveillance de l'usure de la chaîne photoélectrique infrarouge

Les instruments photoélectriques infrarouges spécialement conçus pour la surveillance de l'usure de la chaîne utilisent généralement une technologie référencée pour mesurer avec précision la distance entre les bords d'attaque de chaque maillon central de la chaîne. Grâce à des mesures de liaison à liaison précises, ces moniteurs peuvent facilement identifier les liaisons ou les broches individuelles qui présentent des signes d'usure anormale.

L'unité illustrée ci-dessous est un appareil portable à piles capable de surveiller toutes les combinaisons de chaînes de 3, 4 et 6 pouces. Des unités alternatives sont disponibles qui sont conçues pour une chaîne à pas simple. Ces moniteurs sont capables de surveiller la chaîne en mouvement pour permettre à l'inspection d'être effectuée sans interruption de la production.

Si des unités installées en permanence sont utilisées, une surveillance continue de la chaîne peut être effectuée instantanément, en identifiant tous les maillons de la chaîne qui dépassent les limites programmées. Les unités de surveillance d'état et les unités installées en permanence identifient tout lien qui se trouve en dehors des longueurs de taille prédéfinies grâce à l'éclairage de voyants d'alarme identifiant la zone à problème spécifique. La plupart des unités fourniront à l'opérateur des options quant à la façon dont les données peuvent être traitées, y compris des voies alternatives pour la surveillance, l'examen des données et l'identification des problèmes.

Un système de surveillance de l'usure de la chaîne photoélectrique infrarouge portable monté sur un convoyeur.

Les systèmes automatisés d'identification et de marquage des anomalies identifient chaque maillon qui dépasse le seuil d'usure et, s'ils sont combinés à une surveillance logicielle d'analyse des tendances, un balayage périodique ou continu permettra le remplacement planifié de la chaîne uniquement lorsque cela est vraiment nécessaire. Les logiciels de tendances nécessitent un point de départ/arrêt défini pour permettre des comparaisons précises. Ceci est généralement accompli via un lien identifié de manière unique installé dans le système.

Une option pour l'identification du lien marche/arrêt peut être réalisée en montant en permanence un ensemble d'aimants dans la chaîne elle-même, qui signalera automatiquement à l'unité de démarrer et d'arrêter les sessions d'enregistrement de données chaque fois que l'aimant passe devant les capteurs de l'unité. Cette option fournit une présentation des données facilement compréhensible.

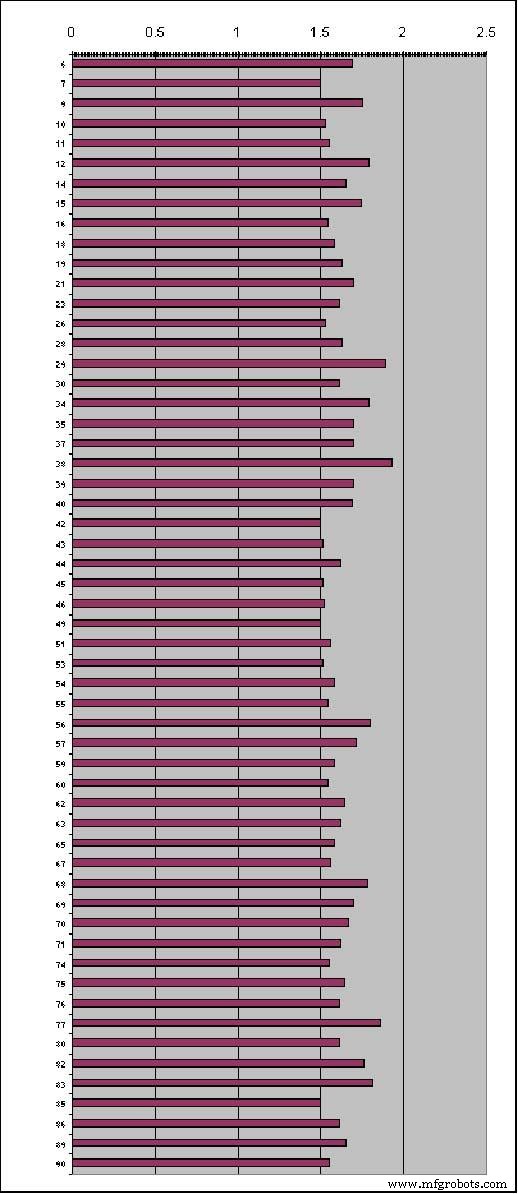

Un exemple de logiciel de création de rapports affichant un graphique à barres des mesures de l'ensemble de liens.

Plusieurs fonctionnalités uniques qui peuvent être obtenues à partir d'un logiciel spécialement conçu permettent des outils d'analyse précieux tels que des critères d'acceptation de longueur de portée réglables, des plages de mesure d'enregistrement de données (lien individuel, ensembles de liens individuels ou sections de 10 pieds), des options de superposition de tendance et de cartographie.

Précision

Dans une chaîne d'utilisation normale, la majorité de l'usure de la chaîne se produit aux points de friction. Les points de friction sont les zones où la goupille engage le maillon central. L'usure se produit sur la broche centrale elle-même, à l'intérieur du maillon central ou dans la plupart des cas une combinaison des deux. Les fabricants fournissent des diagrammes de croissance de remplacement qui fournissent une valeur pour déterminer la longueur maximale de « croissance de la chaîne » qui est recommandée comme ligne directrice pour le remplacement de la chaîne. Ceci est généralement basé sur les données d'inspection qui sont recueillies à partir de la technique de mesure nominale de 10 pieds couramment utilisée. Un exemple serait qu'une section de 10 pieds de nouvelle chaîne mesurée à 120 pouces devrait être remplacée lorsqu'elle atteint 124 à 124,5 pouces de longueur.

Une préoccupation qui doit être reconnue est que l'usure peut ou non être répartie uniformément sur cette section mesurée de la chaîne. L'usure d'un maillon peut être beaucoup plus importante que celle d'un maillon contigu. Ce type de condition présente la possibilité d'une chaîne au bord de la rupture mesurant bien dans les tolérances acceptables.

L'utilisation de la technologie de mesure à liaison individuelle élimine ce type d'erreur, augmentant la fiabilité de l'inspection et réduisant le risque de défaillance catastrophique de la chaîne. Un système photoélectrique infrarouge à balayage offre une précision de moins de 0,02 pouces. Ceci est encore plus significatif lorsque l'utilisateur se souvient que cela est mesuré sur une chaîne en mouvement.

Ce système est équipé d'un système de marquage automatique par pulvérisation de peinture conçu pour marquer les liens individuels qui ne se trouvent pas dans les limites de tolérance acceptables.

Personnel d'exploitation

Bien que le fonctionnement des systèmes de surveillance de chaîne photoélectrique infrarouge standard ne soit pas beaucoup plus difficile que le fonctionnement d'un ordinateur personnel de bureau typique, il y a des considérations qui doivent être évaluées lors de l'utilisation de ce type de système. Le premier et le plus important est la sécurité. Chaque fois que le personnel est amené à travailler physiquement autour d'équipements industriels en mouvement, il y a des problèmes de sécurité qui doivent être soigneusement surveillés. Au minimum, la formation à la sécurité devrait inclure une formation à la sécurité OSHA et un examen de la sécurité spécifique à l'usine. Les procédures de verrouillage et d'étiquetage doivent également être suivies pour empêcher le mouvement de la chaîne pendant l'installation et le retrait du moniteur.

Selon le type d'unité inspectée, la formation des opérateurs doit aborder le fonctionnement de l'unité à chaîne motorisée (convoyeurs, grues, élévateurs, etc.), l'installation de l'unité, les exigences de descente de ligne, le fonctionnement du logiciel, le stockage et la récupération de fichiers et l'interprétation des données. Souvent, l'accès à la chaîne des deux côtés n'est pas possible et peut nécessiter des découpes de vue. Cette opération nécessite une personne qui comprend les exigences de charge de divers types d'unités pour éviter l'affaiblissement structurel des supports requis. Étant donné que ce type d'inspection est basé sur la fiabilité et n'est pas un code, des critères d'acceptation des exigences doivent être établis afin de fournir des données utiles.

Le développement de tolérances de croissance maximales nécessite des individus expérimentés dans son développement. La formation et l'expérience recommandées peuvent varier, mais une bonne directive comprendrait 30 heures de formation en classe couvrant tous les sujets connexes et un minimum de six mois d'expérience pratique avant de considérer une personne qualifiée pour effectuer des inspections de manière indépendante.

L'utilisation de la technologie photoélectrique infrarouge pour effectuer la surveillance de la chaîne est une avancée majeure dans cette partie importante du programme de fiabilité d'une entreprise. Les économies de coûts justifient à elles seules la recherche quant à l'applicabilité de cette technologie.

Un exemple récent d'économies de coûts a été développé par une entreprise de transformation de viande qui a utilisé la technique de mesure nominale de 10 pieds pour l'inspection avant la mise en œuvre de cette technologie. Sur une période de deux ans, leurs incidents de panne ont été réduits de 100 % (d'une moyenne de sept pannes par période de 12 mois à zéro panne imprévue).

Il a été calculé que chaque panne coûtait à l'entreprise 2 416 $ en coûts de réparation d'entretien, 3 765 $ en temps de travail perdu et 1 184 $ en revenus de production. Le coût total pour l'entreprise était de 51 555 $ par année. Des économies de coûts supplémentaires ont été réalisées dans la prolongation de la durée de vie de la chaîne, la réduction des stocks de pièces de rechange, la planification de la maintenance planifiée et le remplacement de la chaîne prolongée.

Ce n'est qu'un exemple parmi tant d'autres dans lesquels, si la fiabilité de la chaîne est essentielle à la production de l'usine ou à la sécurité du personnel, l'utilisation de méthodes d'inspection de maillons individuels s'autofinance dans leur application.

Entretien et réparation d'équipement

- Partie infrarouge d'une stratégie PM efficace chez Weyerhaeuser

- Comment réaliser une planification de maintenance efficace

- Un programme PM efficace nécessite une base solide

- Comment la surveillance des conditions améliore un programme PdM

- Comment mettre en œuvre une maintenance productive totale

- Comment créer un programme de maintenance électrique

- Comment le programme basé sur la fiabilité améliore-t-il la sécurité ?

- Comment maintenir le changement dans un programme de fiabilité

- Comment démarrer un programme de fiabilité