« Élagage » de votre inventaire :définition des niveaux de stock MRO

Dans les années 1960, une publicité télévisée posait la question :« Est-ce que trois suffisent ? Est-ce que six, c'est trop ? On ne sait jamais avec des pruneaux. Si vous êtes assez vieux pour vous en souvenir, alors vous vous souvenez probablement de quoi il s'agissait. Sinon, vous pouvez Google Fletcher's Castoria plus tard. Le but de l'annonce était qu'il n'y avait pas de montant approprié pour chaque situation ; cela dépend des circonstances.

Il n'y a probablement pas beaucoup de magasins MRO stockant des pruneaux de nos jours, mais il y en a beaucoup qui sont aux prises avec ces mêmes défis alors qu'ils essaient d'optimiser leur inventaire. Est-ce que trois widgets suffisent ? Est-ce que six gadgets sont de trop ? On me demande souvent :« Comment déterminons-nous les bons niveaux de stockage pour nos pièces ? » Les gens veulent savoir quelle est la «formule magique». Malheureusement, comme pour les pruneaux, la réponse est souvent :« ça dépend ».

Tout au long de cet article, j'aimerais aborder certaines des considérations impliquées dans la prise de ces décisions difficiles, puis suggérer une méthode pour aider à déterminer les niveaux de stockage appropriés pour vos propres matériaux.

Avant de vous préoccuper des niveaux de stockage, la première question à se poser est de savoir s'il existe réellement un besoin pour stocker un article particulier. Certaines personnes suggèrent que les pièces de rechange critiques doivent être dans le débarras; en fait, certains soutiennent même que les pièces de rechange critiques devraient être les uniques articles dans le cellier. Les deux prémisses peuvent être débattues, mais le nœud de l'argument est valable :certains documents doivent simplement être facilement disponibles à tout moment. Cependant, « facilement disponible » ne signifie pas nécessairement à portée de main ou même sur place. Qu'un article soit critique ou non, si vous pouvez survivre sans lui plus longtemps qu'il n'en faut pour obtenir un remplacement et ne pas subir de perte importante ou assumer un niveau de risque inacceptable dans l'intervalle, vous n'aurez peut-être pas besoin de stocker cette pièce. du tout. La consignation, le stockage du fournisseur et d'autres dispositions peuvent réduire les délais de livraison des matériaux au point où il n'est plus nécessaire de transporter un article dans l'inventaire du magasin, mais la disponibilité n'est toujours pas un problème.

En supposant que vous décidiez que vous avez-vous besoin de stocker une pièce, comment déterminez-vous quel est le bon niveau de stockage et à qui revient la responsabilité de prendre la décision ?

Il existe des entreprises qui prendront vos données et calculeront les points de réapprovisionnement pour vous à l'aide de divers logiciels et modèles statistiques. Ceux-ci peuvent être très utiles si vous êtes à l'aise avec la méthodologie utilisée et savez comment interpréter les résultats. Mais que se passe-t-il si vous ne comprenez pas des choses comme les « facteurs d'acceptation des ruptures de stock » ou les « distributions de probabilité de Poisson ? » Les fournisseurs de logiciels comprennent-ils des choses comme la criticité de vos pièces, la probabilité de défaillance ou la fiabilité de vos fournisseurs ? S'ils ne font que prendre vos données de coût et d'utilisation et calculer un niveau de stockage recommandé basé sur des formules que vous ne comprenez pas tout à fait, ont-ils vraiment fourni une valeur ? De plus, vous devez vous demander :combien tout cela va-t-il coûter ? Et le fournisseur assumera-t-il la responsabilité des ruptures de stock ou des stocks excédentaires résultant de l'utilisation de leurs recommandations ? La question la plus importante à se poser est peut-être :« N'y a-t-il pas une méthode plus simple ? »

Le modèle de point de commande

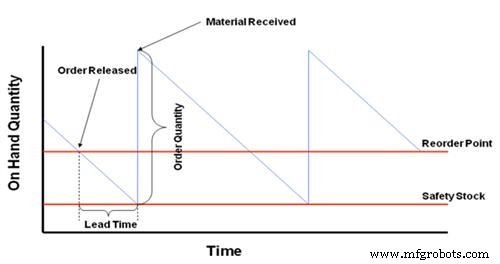

La plupart des pièces MRO sont gérées à l'aide d'une méthode Order Point, alors rappelons-nous d'abord comment cela fonctionne. La figure 1 montre une représentation du modèle de point de commande.

Figure 1. Modèle de point de commande

Le modèle illustre graphiquement la façon dont l'utilisation des matériaux fait diminuer le solde disponible jusqu'à ce qu'il atteigne le point de réapprovisionnement, moment auquel une commande de réapprovisionnement est lancée. La demande continue tout au long du délai en attendant l'arrivée de la commande de réapprovisionnement. Lorsque la commande de réapprovisionnement est reçue, le stock augmente d'un montant égal à la quantité de réapprovisionnement et le processus se répète. Le point de commande et la quantité de commande fonctionnent ensemble pour créer un cycle continu de commandes de réapprovisionnement, résultant en un modèle connu sous le nom de graphique « en dents de scie ». Idéalement, l'inventaire est contrôlé afin qu'il ne dépasse jamais la quantité représentée par le haut de la dent de scie et ne descende jamais en dessous de la quantité représentée par le bas de la dent de scie.

En théorie, cela fonctionne très bien. Tant que le point de commande et la quantité de commande sont correctement définis et que tout le reste se déroule comme prévu, le service est assuré, l'inventaire est géré efficacement et tout le monde est satisfait.

Mais nous ne vivons pas dans un monde théorique, où tout est prévisible et se passe exactement comme il faut. L'utilisation peut être irrégulière. Les vendeurs peuvent ne pas être fiables. Les points de réapprovisionnement et les quantités de réapprovisionnement doivent être définis pour fournir une réserve de stock afin de se prémunir contre les variations de l'offre et de la demande, tout en maintenant le stock à un niveau acceptable. Alors, comment faisons-nous cela ?

Généralement, ce qui se passe lorsqu'un nouvel article est configuré, c'est que le demandeur est invité (ou tenu) à remplir des champs sur le formulaire de demande de stock intitulés « quantité minimale » et « quantité maximale ». Souvent, ces valeurs sont simplement acceptées aveuglément et entrées dans la base de données sans aucune validation quant à savoir si elles fourniront le bon équilibre entre le service et l'inventaire.

Si les quantités recommandées s'avèrent trop faibles, il devient évident à travers les ruptures de stock, les achats d'urgence et les plaintes des clients. Il faut généralement beaucoup plus de temps – ainsi qu'une certaine analyse – pour déterminer si les quantités sont trop élevées. Dans de nombreux cas, même lorsque l'on sait que la quantité de stockage est soit trop faible, soit trop élevée, les paramètres d'origine ne sont jamais modifiés après leur première définition, et les problèmes qu'ils peuvent causer continuent de se perpétuer.

Il doit y avoir une meilleure approche, et c'est le cas. Examinons de plus près chacun des paramètres de stockage pour comprendre ce qu'ils font et comment les gérer. Tout d'abord, le point de réapprovisionnement.

Point de réapprovisionnement

Comme le montre le modèle du point de commande, le point de réapprovisionnement détermine le niveau le plus bas que l'inventaire devrait atteindre dans des circonstances idéales. Ce niveau est appelé « stock de sécurité ». Le point de commande est le principal facteur pour déterminer le niveau de service et doit être suffisamment élevé pour au moins couvrir le total des besoins anticipés tout au long du délai de livraison partiel. Cela permettra de continuer à répondre aux besoins continus en matériaux des magasins en attendant l'arrivée des pièces de réapprovisionnement. Dans cet esprit, vous devez vous poser les questions suivantes :

- Le demandeur dispose-t-il d'une estimation raisonnablement précise de la demande future ? Ont-ils fait une sorte d'évaluation des modes de défaillance et des probabilités ? Ont-ils pris en compte la redondance ou d'autres aspects de la criticité des actifs ? En bref, ont-ils appliqué des méthodes d'ingénierie de fiabilité pour projeter de véritables besoins en matériaux, ou ont-ils simplement pris une recommandation de la liste de pièces de rechange suggérée par un fabricant ou un fournisseur - ou pire encore, juste une supposition sauvage - et l'ont-ils mis sur le formulaire de demande ?

- Le demandeur comprend-il la disponibilité de l'article ? Savent-ils qui et où est le vendeur ? Connaissent-ils le délai annoncé et la fiabilité du fournisseur ?

- Le demandeur sait-il même quelles informations il est censé fournir et comment elles seront utilisées dans votre système de réapprovisionnement ? Sont-ils censés proposer une quantité minimale ou une quantité de stock de sécurité ? Une quantité maximale ou une quantité de réapprovisionnement ?

Bien qu'il n'y ait rien de mal à demander ces informations à titre indicatif, elles doivent être mises en contexte. Les niveaux de stockage visent à répondre aux besoins anticipés, et pas seulement à mettre des quantités de pièces sur les étagères. Ainsi, en plus (ou mieux encore à la place) d'un point de commande suggéré ou d'une quantité minimale, les formulaires de demande de stock devraient exiger une estimation de la demande sur une certaine période de temps (que ce soit une semaine, un mois, une année ou autre). Ensuite, une fois que les achats ont eu l'occasion de vérifier ou même de réduire le délai et d'évaluer la fiabilité du fournisseur, toutes les parties prenantes clés - y compris le demandeur, l'ingénierie de fiabilité, les magasins, les achats, la maintenance, les opérations - doivent parvenir à un consensus sur la valeur finale. qui sera utilisé comme point de réapprovisionnement pour l'article.

Quantité de commande

Voyons maintenant la quantité de réapprovisionnement. À l'exception des articles occasionnels qui sont régulièrement distribués plus d'une unité à la fois, les quantités de réapprovisionnement sont généralement déterminées par la taille du lot du fournisseur, les quantités de commande économiques ou l'espace disponible. La quantité de réapprovisionnement détermine la fréquence des commandes de réapprovisionnement (c'est-à-dire le nombre de dents dans le graphique en dents de scie). Mais plus important encore, cela a un impact sur le niveau de stock moyen de chaque article, et donc sur les coûts de possession associés au stockage et à la gestion de cet inventaire. Ce sont généralement des choses dont le demandeur ne se soucie pas, et peut même ne pas en avoir conscience. Ainsi, au lieu de demander au demandeur une quantité maximale suggérée ou une quantité de réapprovisionnement, il est plus logique de demander « Combien seront émis en même temps ? » Ces informations peuvent ensuite être utilisées par les acheteurs et les magasins pour recommander la quantité de commande appropriée après avoir pris en compte ces autres facteurs externes. Encore une fois, un consensus doit être atteint entre toutes les parties prenantes clés sur la valeur finale qui sera utilisée.

Trouver le juste équilibre

Maintenant que nous avons examiné chacun des paramètres séparément, parlons de la façon dont ils fonctionnent ensemble. Avec trois informations clés spécifiques à la pièce (le coût unitaire, le délai de livraison prévu et les besoins estimés), le modèle de point de commande peut être personnalisé pour tout article particulier afin d'afficher la quantité en stock projetée et l'investissement associé qui en résultera. à partir de n'importe quelle combinaison de valeurs de point de commande et de quantité de commande.

L'exemple suivant montre une projection sur un an pour un article avec les paramètres suivants :

En stock :16 pièces

Point de réapprovisionnement :14 pièces

Quantité de réapprovisionnement :12 pièces

Coût unitaire :10,00 $

Prospect prévu Durée :4 semaines

Besoins estimés :100 par an

L'utilisation estimée est d'environ deux par semaine, donc en faisant juste quelques calculs dans votre tête, vous pouvez comprendre que le point de réapprovisionnement de 14 pièces représente environ sept semaines de demande. Pour un article dont le délai de livraison est de quatre semaines, cela peut être un peu trop prudent et, comme le montre le profil de stock ci-dessus, le stock prévu ne descend jamais en dessous de huit pièces, soit environ quatre semaines de demande. D'un autre côté, si vous regardez le profil d'investissement associé ci-dessous, vous pouvez voir que le montant d'argent immobilisé dans ce "stock de sécurité" est relativement faible, et les coûts de possession associés pour cet inventaire seront minimes, donc étant un peu conservateur sur un article de faible valeur comme celui-ci n'est pas vraiment un gros problème.

La quantité de réapprovisionnement de 12 pièces représente environ six semaines de demande, ce qui signifie qu'une commande de réapprovisionnement sera générée pour cet article toutes les six semaines environ. C'est probablement trop fréquent pour un article de petite valeur, car les coûts de commande pour autant de réquisitions dépasseront de loin les coûts de possession pour le niveau d'investissement prévu. S'il s'agissait d'un article de 1 000 $, votre réflexion pourrait être complètement différente, car les coûts de transport seraient 100 fois supérieurs à ceux d'un article de 10 $.

L'exemple suivant montre un type de profil différent. Pour cet élément, les paramètres sont les suivants :

En stock :1 pièce

Point de réapprovisionnement :0 pièces

Quantité de réapprovisionnement :1 pièce

Coût unitaire :2 500 $

Lead prévu Durée :8 semaines

Besoins estimés :2 par an

Il s'agit d'un profil typique fréquemment utilisé pour de nombreux articles coûteux et uniques. Le principe de base est « quand nous utiliserons celui que nous avons, nous en achèterons un autre ». Cela ressemble à une stratégie simple et efficace, mais ce que nous voyons dans le profil d'inventaire, c'est qu'il y a des périodes importantes pendant lesquelles l'inventaire prévu est à zéro. Si cela représente un niveau de risque acceptable, alors le point de commande et la quantité de commande sont probablement OK. Si ce n'est pas le cas, ils doivent être réajustés pour minimiser l'impact potentiel d'une rupture de stock résultant d'une demande inattendue pendant ces périodes de zéro inventaire.

L'utilisation de ce type d'outil peut rapidement mettre en évidence un certain nombre de problèmes potentiels, à la fois liés aux services et à l'investissement ; et chaque élément racontera sa propre histoire une fois modélisé. Ce ne sont que quelques exemples que nous avons examinés. Le but du modèle n'est pas d'essayer de trouver l'ensemble « parfait » de paramètres, mais de les ajuster si nécessaire pour arriver à un profil d'inventaire et d'investissement que tout le monde peut accepter comme un équilibre sain entre le service et les coûts de possession. Soit dit en passant, cet outil n'est pas seulement utile lors de la création de nouveaux éléments, mais également pour valider les éléments existants à l'aide de l'historique d'utilisation récent. Et le modèle peut être adapté aux éléments de projet utilisés en plusieurs quantités à la fois.

Facteurs critiques de succès

Dans tout modèle théorique, il y a des hypothèses qui doivent être reconnues et comprises. Premièrement, le modèle du point de commande suppose une demande stable, ce qui n'est souvent pas le cas. Deuxièmement, comme dans le monde financier, l'histoire passée n'est pas nécessairement un indicateur des performances futures, de sorte que les exigences estimées utilisées dans la modélisation des stocks doivent être validées périodiquement pour s'assurer que les dernières données prospectives sont utilisées.

De plus, comme pour tout outil mathématique, la clé pour obtenir une sortie réaliste est de s'assurer de la validité de l'entrée. Avant qu'un ensemble de valeurs de point de commande et de quantité de commande puisse être correctement validé, il est essentiel de vérifier l'exactitude des autres paramètres de planification clés utilisés dans le modèle, à savoir le coût unitaire et le délai de livraison prévu.

L'élagage des arbres et arbustes est nécessaire pour favoriser une nouvelle croissance, éliminer les matières mortes et endommagées et assurer le bien-être de la plante. Pour les mêmes raisons, l'élagage de votre inventaire MRO peut être tout aussi vital pour la santé à long terme de votre usine de fabrication.

Les deux nécessitent les bonnes coupes aux bons endroits au bon moment, et ce modèle n'est qu'un outil simple que vous pouvez utiliser. L'aspect le plus important de l'« élagage » des stocks à l'aide de ce modèle n'est pas nécessairement de déterminer si trois c'est assez ou six c'est trop. Ce qui compte le plus, c'est que toutes les parties prenantes clés soient impliquées dans le processus; que tout le monde s'accorde (ou soit au moins prêt à accepter) que la décision finale trouve un équilibre sain entre service et investissement; et que si les résultats ne se produisent pas nécessairement comme prévu, le groupe est prêt à se réunir à nouveau en équipe pour réexaminer le processus et les paramètres, plutôt que d'essayer simplement d'identifier et de punir le coupable responsable de les avoir définis « incorrectement » dans la première place.

Si vous utilisez efficacement un outil comme celui-ci, je pense que vous constaterez que vous faites un bien meilleur travail de gestion de votre inventaire plutôt que de laisser votre inventaire vous gérer.

Cet article est paru pour la première fois dans le bulletin d'information IMPACT de Life Cycle Engineering.

À propos de l'auteur

Doug Wallace, CPIM, possède plus de 30 ans d'expérience combinée dans les opérations de chaîne d'approvisionnement et le conseil en gestion, spécialisé dans les domaines de la planification d'entreprise mondiale, du contrôle de la production et des stocks et de la gestion des matériaux. En tant qu'expert en gestion des matériaux pour l'ingénierie du cycle de vie (LCE), il se concentre principalement sur la mise en œuvre des meilleures pratiques en matière d'approvisionnement, d'exploitation d'entrepôt, d'optimisation des stocks et d'utilisation des systèmes commerciaux et d'information associés. Il peut être contacté à [email protected].

Entretien et réparation d'équipement

- 4 façons dont l'inventaire numérique peut prendre en charge vos opérations de fabrication additive

- Les utilitaires peuvent améliorer les performances financières des fonctions MRO

- Votre magasin MRO est-il un piège de productivité ?

- ARC examine la rationalisation et l'optimisation des stocks MRO

- 6 techniques pour mettre votre usine à l'épreuve des erreurs

- La gestion des stocks brouille-t-elle votre jugement ?

- Ce différenciateur de marché négligé se trouve peut-être dans votre entrepôt

- Amélioration des niveaux de service client en rayon

- Configuration de votre calendrier de maintenance préventive