Élimination des défauts grâce à la fiabilité des équipements

Depuis la montée en puissance des initiatives commerciales axées sur la qualité telles que la gestion de la qualité totale (TQM) et éventuellement Six Sigma, les entreprises se sont concentrées sur la réduction des défauts de leurs produits finaux au strict minimum. La définition largement acceptée d'un processus Six Sigma est celle qui produit 3,4 pièces défectueuses par million d'opportunités (DPMO).

L'élément le plus critique pour cet objectif global de qualité est la variation. De nombreux professionnels de la qualité reconnaissent volontiers que les variations des processus et des performances des équipements conduisent à un grand nombre de défauts rencontrés par le client final. Dans Six Sigma, un défaut est défini comme tout ce qui pourrait conduire à l'insatisfaction du client.

Aux fins de cet article, l'auteur se concentrera sur la corrélation entre la fiabilité de l'équipement et les défauts du produit. Cet article explorera également certaines des causes fondamentales courantes d'une mauvaise fiabilité des équipements et ce qui peut être fait pour les prévenir ou les atténuer, conduisant ainsi à l'élimination des défauts.

Fiabilité de l'équipement et défauts du produit

L'auteur Ron Moore suggère que la conformité des processus peut être améliorée grâce à la fiabilité de l'équipement, une instrumentation appropriée et calibrée, un fonctionnement discipliné et des matières premières de qualité*. La fiabilité de l'équipement garantit que les sous-systèmes et les composants fonctionnent comme prévu sans défaillance pendant les périodes souhaitées au cours de leur durée de vie.

Théoriquement, des défauts peuvent être introduits dans l'équipement à chacune des six phases principales de son cycle de vie :Conception, Achat, Stockage, Installation/Mise en service, Exploitation et Maintenance. Il va donc de soi que si vous gérez les défauts entraînant une défaillance de l'équipement, vous pourrez alors affecter directement la qualité du produit.

Causes fondamentales courantes d'une mauvaise fiabilité des équipements

Les causes profondes sont les facteurs sous-jacents qui se révèlent être responsables d'un événement ou d'une catégorie d'événements particuliers, tels qu'une mauvaise performance de l'équipement. L'objectif de l'élimination de ces causes profondes est d'empêcher la récurrence future desdits événements.

Souvent, ceux-ci sont confondus avec les interventions humaines qui conduisent à l'échec, les symptômes d'échec ou les mécanismes physiques par lesquels l'échec se manifeste. Au lieu de cela, afin d'éviter véritablement un manque de fiabilité futur, vous devez vous adresser à la véritable source des défaillances connues sous le nom de causes latentes.

Celles-ci sont systémiques par nature, et bien qu'elles rapportent la plus grande récompense en étant prévenues ou gérées, elles sont les plus exposées au risque de non-mise en œuvre. Cela est dû au fait qu'ils sont pour l'essentiel profondément ancrés dans l'organisation et pointent vers le système de gestion qui a été ancré dans la culture d'entreprise. Certaines des racines latentes les plus courantes** que l'on peut citer pour une défaillance prématurée de l'équipement sont :

-

Mauvaise application - Cela peut être dû à des opérations d'équipement en dehors de l'enveloppe de conception, à de mauvaises pratiques de conception initiale ou à de mauvaises pratiques d'approvisionnement.

-

Pratiques d'exploitation - Cela peut être dû à des procédures d'exploitation inadéquates, au manque de respect des procédures ou à un système de suivi inadéquat.

-

Pratiques de maintenance - Cela est dû à des procédures de maintenance inadéquates, au non-respect des procédures ou à une fréquence inadéquate des tâches de maintenance.

-

Âge - Ceci est dû aux mécanismes d'usure accélérés par des facteurs environnementaux ou à la fin de la vie utile par l'usure normale.

-

Systèmes de gestion - Cela est dû au manque de compétences ou de formation des opérateurs, à la faible implication des employés, à la mauvaise reconnaissance des dangers et/ou aux dangers identifiés précédemment n'ont pas été suivis et éliminés.

Toute organisation essayant de tirer pleinement parti de la réduction des défauts en améliorant la fiabilité de l'équipement doit avoir au moins les quatre systèmes suivants en place.

Programme RCA

L'analyse des causes profondes (RCA) est un processus qui utilise systématiquement l'une ou la combinaison d'une classe de méthodes de résolution de problèmes visant à identifier les causes profondes des problèmes ou des événements.

La gestion de ce processus est généralement une fonction de l'ingénierie de la fiabilité. Comme indiqué précédemment, la mise en place d'un programme de RCA discipliné est essentiel, tout d'abord, pour identifier les raisons de la mauvaise fiabilité des équipements et, deuxièmement, pour mettre en œuvre des actions qui empêcheront qu'elles ne se reproduisent.

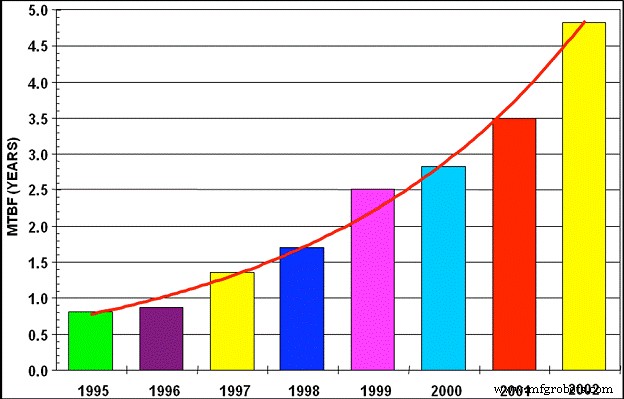

L'entreprise A, un grand fabricant de produits chimiques, avait plus de 1 150 pompes centrifuges en service. Le temps moyen entre défaillances (MTBF) des pompes en 1995 a été évalué à environ 0,8 an (9,6 mois). L'ACR systématique en tant que processus opérationnel n'a commencé dans l'établissement qu'en 1998.

Auparavant, ils avaient effectué une analyse des défaillances et effectué une analyse des écarts entre leurs pratiques d'installation et de maintenance et « les meilleurs de leur catégorie ». C'était le coup de départ dont ils avaient besoin.

Un processus officiel de RCA est venu plus tard. La décision a été prise par le service de fiabilité de former leurs artisans/métiers à une technique par laquelle des codes de défaillance seraient attribués pour chaque défaillance.

Ces données ont ensuite été enregistrées dans leur système informatisé de gestion de la maintenance (GMAO) et dans une base de données distincte du système d'analyse des rapports de défaillance et d'actions correctives (FRACAS).

L'ACR a été menée sur ce qui a été déterminé comme étant les modes de défaillance les plus prédominants (comme indiqué par les codes de défaillance). Des mesures ont ensuite été prises sur la base des résultats et les résultats indiqués dans la figure 1 ont été atteints.

Figure 1 : MTBF de la pompe pour les années 1995 à 2002

En huit ans, le MTBF de ces pompes a augmenté de 500 %. La seule réduction des pannes de pompes représentait une réduction d'environ 5,5 millions de dollars par an des coûts de maintenance directs à la fin de l'ensemble de données. Outre les pompes, de nombreuses autres initiatives de fiabilité ont été menées au cours des cinq dernières années de la période de données, mais les pompes étaient les premières et les plus importantes.

L'impact combiné de toutes les initiatives de fiabilité (dont les pompes ont été estimées être responsables de 35 à 40 pour cent) a été une augmentation de 15 pour cent de l'usine pour des dépenses en capital essentiellement mineures et une augmentation de l'efficacité globale de l'équipement (OEE) d'environ 4 pour cent (de 94 pour cent à 98,2 pour cent).

L'usine a pu éliminer les goulots d'étranglement et fonctionner au taux démontré plus élevé en raison de la stabilité accrue du processus. Plus de trois pannes de pompe par jour, même là où il y avait des pièces de rechange, c'est beaucoup d'instabilité. Ajoutez quelques pannes d'instruments par jour et au moins une panne de navire par semaine, et on ne savait jamais quelles étaient les vraies limites d'une usine parce qu'on ne pouvait jamais « s'aligner » et fonctionner.

L'impact de la réduction des coûts et de l'augmentation des ventes de toutes les améliorations a fait passer la rentabilité de l'usine de 12 millions de dollars par an dans un marché à guichets fermés à 43 millions de dollars par an à seulement 60 % de sa capacité à 72 millions de dollars par an lorsqu'elle a été vendue le l'année prochaine.

Praticiens en fiabilité sur site

L'ingénierie du cycle de vie est le pionnier de l'excellence de la fiabilité (Rx), qui est définie comme « une philosophie d'entreprise, motivée par un changement culturel qui met l'accent sur la fiabilité des équipements et le contrôle des processus en tant que fondement des opérations de fabrication modernes ».

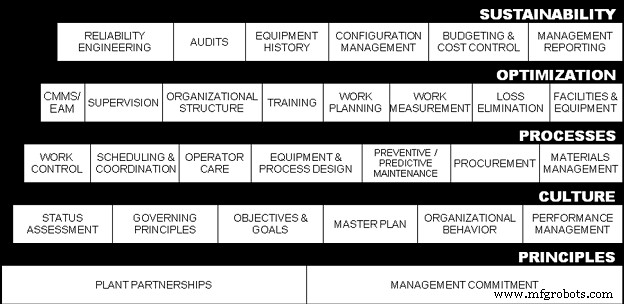

D'après l'expérience de l'entreprise, il a été déterminé que l'excellence est atteinte par l'achèvement de cinq niveaux distincts appelés modèle d'excellence illustré à la figure 2. L'étape de durabilité au sommet du modèle comprend l'ingénierie de la fiabilité comme l'un de ses composants clés.

Que vous ayez un ingénieur de fiabilité sur place ou non, certaines activités clés dans ce rôle doivent avoir lieu afin de garantir que les résultats souhaités sont maintenus - les résultats souhaités dans ce cas étant une fiabilité accrue de l'équipement entraînant une réduction des défauts.

Figure 2 : modèle d'excellence de la fiabilité

Vos praticiens de la fiabilité sur site sont chargés de surveiller les équipements et les processus afin d'identifier les opportunités d'amélioration continue. En tant que gestionnaires des risques pour votre entreprise, ils doivent déterminer de manière proactive la meilleure façon de gérer les risques en utilisant les techniques de maintenance préventive/prédictive et les plans de risques appropriés.

La maintenance centrée sur la fiabilité ou une variante de celle-ci est recommandée pour au moins l'équipement le plus critique que vous avez sur place.

Pour le reste de l'usine, diverses autres stratégies d'optimisation permettant le meilleur rapport qualité-prix peuvent être utilisées. Il est toutefois conseillé d'être conscient des limites de telles stratégies afin d'accepter en toute connaissance de cause les risques associés à leur utilisation.

Processus métier soutenant la fiabilité et la qualité des produits

La base de toute initiative de fiabilité et de qualité doit être des processus stables. Il doit être fondamentalement clair qu'aucune initiative de maintenance productive totale (TPM), de fabrication au plus juste ou de Six Sigma n'atteindra son plein potentiel sans les processus nécessaires à l'amélioration.

Prenons, par exemple, le cas d'une fonderie d'aluminium vieille de 50 ans, qui a entrepris la tâche colossale de réorganiser ses processus de travail et d'équipement.

En 2002, juste avant leurs efforts ciblés d'excellence en matière de fiabilité, l'usine avait des coûts d'entretien totaux de plus de 35 millions de dollars. Il présentait également un ratio de plus de 137 $ de coûts de maintenance pour chaque tonne métrique d'aluminium produite (50 % de plus que la moyenne mondiale à l'époque).

L'entreprise s'est lancée dans la normalisation des processus de travail, l'élaboration de l'historique des équipements et l'utilisation d'outils de fabrication au plus juste pour résoudre les problèmes. Maintenance en partenariat avec les opérations, a décidé d'utiliser la métrique TPM OEE pour mesurer leurs progrès.

Les performances de pointe pour des fonctions spécifiques de l'usine ont été déterminées, y compris le taux de rebut. En 2004, après la mise en œuvre de nouveaux processus basés sur la fiabilité, 2,4 millions de dollars d'améliorations ont été directement attribués à ces gains d'OEE.

Suivi des résultats

Le vieil adage attribué au professionnel de qualité Joseph Juran déclare :« Si vous ne le mesurez pas, vous ne le gérez pas. Cela sonne toujours vrai aujourd'hui. Pour vous assurer que vous êtes sur la bonne voie et que vous atteignez les résultats souhaités sans défaut, vous devez disposer des mesures appropriées. La première mesure évidente à prendre en compte est l'OEE.

Cette mesure indique l'efficacité avec laquelle les actifs de l'organisation sont utilisés pour atteindre les objectifs commerciaux. Il intègre trois autres mesures :la disponibilité des équipements, le taux de performance et la qualité des produits.

La chose fascinante à propos de l'utilisation de l'OEE comme mesure est qu'à partir de cette discussion, il a été établi qu'en améliorant la fiabilité de l'équipement, la mesure de la disponibilité et la mesure de la qualité peuvent également s'améliorer.

Il y aura alors un double effet sur l'OEE en raison de l'amélioration de la fiabilité. Une autre mesure qu'il serait utile de suivre est le MTBF et le taux de rebut sur des pièces d'équipement spécifiques qui ont été ciblées pour l'amélioration. Ce faisant, la corrélation directe entre les deux mesures peut être examinée et analysée plus avant.

Fréquemment, les professionnels de la fiabilité articulent le lien entre la fiabilité de l'équipement et les résultats financiers qui comptent pour la plupart des organisations. On vantera très vite le lien avec le rendement de production et la sécurité, mais les déchets de qualité ou de processus sont parfois laissés pour compte.

Comme suggéré dans cet article, il existe un lien clair entre la fiabilité des équipements et les défauts ou déchets créés dans le processus de fabrication. Afin de gérer la variation de votre processus de fabrication, vous devez gérer la variation des performances de votre équipement en prenant quatre étapes clés vers la cohérence de votre produit.

Tout d'abord, vous avez besoin d'un RCA robuste et discipliné et d'un programme de fiabilité en place afin d'identifier les sources de mauvaise fiabilité des équipements.

Deuxièmement, vous devez également disposer d'un personnel de fiabilité dédié aux tâches de maintien de vos améliorations de fiabilité.

Troisièmement, vous devez comprendre vos processus métier et vous assurer qu'ils soutiennent votre orientation. Enfin, vous devez mesurer vos progrès avec les métriques appropriées.

Références

* Moore, R. Choisir les bons outils d'amélioration de la fabrication , Boston, Ma et Londres, Elsevier Butterworth-Heinemann Books, 2007.

** Mobley, R. K. Analyse des défaillances des causes profondes , Elsevier Butterworth-Heinemann, 1999.

À propos de l'auteur :

Carl March possède une vaste expérience dans les domaines de la maintenance, de l'ingénierie de la fiabilité, de la modélisation et de la conception de systèmes. Carl détient un diplôme de premier cycle en génie mécanique et un diplôme d'études supérieures en génie des systèmes automobiles. En tant qu'expert en matière de fiabilité chez Life Cycle Engineering, sa passion et son objectif sont le transfert de connaissances en RCM, TPM, analyse des causes profondes et excellence en fiabilité à des clients du monde entier cherchant à se distinguer dans la fabrication. Carl a atteint un niveau important de reconnaissance professionnelle en tant que Certified Reliability Engineer (CRE) par l'American Society for Quality et en tant que Certified Maintenance and Reliability Professional (CMRP) par la Society of Maintenance and Reliability Professionals. Vous pouvez joindre Carl à [email protected]. Pour plus d'informations sur LCE, visitez www.LCE.com ou appelez le 843-744-7110.

Entretien et réparation d'équipement

- Une révolution de la fiabilité du tourbillon

- L'excellence de la fiabilité est la cible de Raytheons

- Rôle de la protection contre les surtensions dans la fiabilité des équipements

- Les adhésifs assurent la fiabilité des fixations

- Fabrication flexible et fiabilité peuvent coexister

- Le nouveau livre est l'introduction sur l'efficacité globale de l'équipement

- ISMI propose un logiciel de suivi des performances de fiabilité des équipements

- 5 clés pour maintenir la fiabilité de l'équipement

- L'impact de l'automatisation sur la fiabilité des équipements