Comment définir les fréquences pour les inspections de maintenance préventive

Pour ceux d'entre vous qui souhaitent se plonger dans les détails de la mise en place des inspections de maintenance préventive (MP), commençons par définir ce que j'entends par inspections. Les inspections comprennent toutes les inspections objectives (nous mesurons quelque chose) à l'aide d'un instrument - par exemple, un analyseur de vibrations, une caméra infrarouge, un voltmètre, un débitmètre ou un équipement à ultrasons. Les inspections incluent également toutes les inspections subjectives (regarder-écouter-sentir-sentir). Afin de définir les fréquences d'inspection, nous devons comprendre ce qu'est une période de développement de défaillance.

La période de développement de défaillance (FDP), également appelée courbe de Pf par certains, est la période de temps entre le moment où il est possible de détecter une défaillance et celui où nous avons une panne. Une défaillance se produit lorsqu'un système ou un équipement fonctionne correctement dans des paramètres donnés, mais qu'il montre des signes de problèmes.

Par exemple, une pompe centrifuge peut être en cavitation, mais elle fournit toujours le débit requis pour l'opération. Nous avons un échec mais pas une panne. La cavitation dans notre exemple finira par se transformer en panne. La panne se produit lorsque la pompe est incapable de remplir sa fonction prévue.

Le FDP est la différence de temps entre la panne et la panne. Si la pompe a commencé à caviter à 6 heures du matin et qu'elle est tombée en panne à 18 heures. quatre jours plus tard, le FDP est de 108 heures.

Fréquence d'inspection

La fréquence d'inspection devrait être approximativement FDP divisé par deux. Par exemple, si la période de développement d'une défaillance est de 14 jours et que nous avons besoin de temps pour planifier et programmer la maintenance corrective pour cette défaillance, je pense qu'une fréquence d'inspection raisonnable est de sept jours (FDP/2). Si la fréquence d'inspection est supérieure à 14 jours, nous pouvons rater la panne et avoir une panne entre nos mains. Notre règle d'or est donc :

Fréquence d'inspection =FDP/2.

Cependant, le vrai problème est que nous ne savons pas ce qu'est le FDP. Il n'y a pas de norme, pas de documentation. La plupart des plantes n'ont généralement pas d'antécédents sur le FDP. Donc que fais-tu? Approfondissons avec quelques informations supplémentaires.

Les outils d'inspection modifient le FDP

Nous devons également comprendre que le FDP change lorsque nous avons accès à de meilleurs outils. Par exemple, nous pouvons être en mesure de détecter un problème avec un palier à semelle en l'écoutant en mettant un tournevis à notre oreille (et au palier). Cette méthode peut nous donner un délai d'avertissement de quelques jours (en moyenne, selon la situation).

Cependant, si nous achetons un analyseur de vibrations, nous pouvons probablement détecter la même panne au moins six semaines à l'avance. L'échec est le même, mais le FDP a changé. Pour la plupart, la seule raison pour laquelle nous achetons des outils d'inspection est d'étendre le FDP avec précision.

En réalité, la capacité à détecter une panne et le FDP dépend aussi de :

- la capacité de la personne à effectuer l'inspection ;

- l'environnement (éclairage, température, intérieur vs extérieur, etc.) ;

- paramètres opérationnels au moment de l'inspection ;

- conception et accessibilité des équipements ;

- et bien plus encore.

De nombreuses variables

Chaque composant a de nombreux modes de défaillance et chaque mode de défaillance a des FDP différents. Nous savons également que chaque FDP peut changer en fonction de l'outil d'inspection, de la technique, de la personne qui effectue l'inspection et plus encore. En plus de tout cela, chaque composant fonctionne à des vitesses différentes, des charges différentes et dans un environnement différent. Tout est différent. Maintenant, nous sommes en difficulté.

À ce stade du raisonnement, de nombreuses plantes vont dans le mauvais sens, à mon avis. Certaines usines concluent qu'une étude massive doit être menée afin de trouver les réponses à toutes ces questions. Pourquoi n'est-ce pas une bonne approche? Ce n'est pas parce que 999 fois sur 1 000 vous n'aurez pas les données dont vous avez besoin pour faire l'analyse.

Même si vous l'avez fait, le meilleur rapport qualité-prix est généralement de former votre personnel, puis de faire des inspections plutôt que d'effectuer une grande analyse. Ce à quoi vous vous retrouverez lorsque vous effectuerez une analyse compliquée sans données est une supposition sauvage, quelque peu instruite, avec beaucoup de travail. Alors ne faisons pas l'analyse compliquée et faisons plutôt une supposition sauvage et quelque peu instruite en utilisant notre expérience et réduisons 99,9% du travail ? Cela vous semble-t-il bien ?

Une supposition sauvage et quelque peu instruite

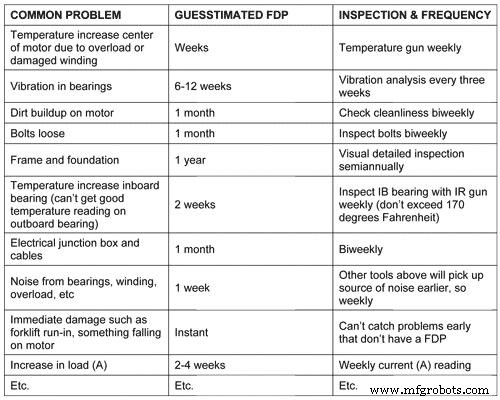

Examinons quelques problèmes typiques avec un moteur à courant alternatif. C'est loin d'être tous les modes de défaillance. Par exemple, si vous regardez le manuel SKF, un roulement a plus de 50 modes de défaillance. Par conséquent, nous devons examiner les problèmes courants.

Exemple :moteur à courant alternatif, 125 ch, 80 % de charge, fonctionnement 24h/24 et 7j/7, environnement poussiéreux

Comme mentionné ci-dessus, il existe de nombreux autres modes de défaillance. J'ai sélectionné quelques problèmes courants pour illustrer mon propos.

Si nous regardons la colonne de droite, il existe de nombreuses fréquences d'inspection différentes, même lorsque nous faisons une analyse simplifiée. Nos estimations ne sont que des conjectures et varieront en fonction de la personne qui effectue l'inspection, du type d'outil et de l'environnement, nous ne devons donc pas prendre les chiffres trop au sérieux ; ce sont des estimations.

J'examinerais donc certaines des intervalles d'inspection les plus courts, puis j'ajouterais certaines des inspections à intervalles plus longs à celles-ci, car nous pourrions aussi bien faire les plus longues lorsque nous y sommes. Ils ne prennent pas trop de temps à faire, et nous ne faisons que deviner les intervalles.

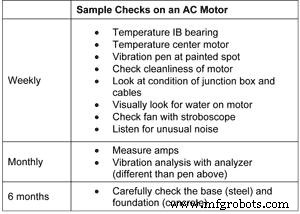

Lorsque je regarde ce moteur à courant alternatif, je les regroupe comme suit dans un environnement d'usine de traitement typique :

Remarque :les normes de maintenance préventive et de surveillance de l'état sont vendues par Noria.

Autres inspections

S'il s'agit d'un moteur critique, vous souhaiterez peut-être effectuer une analyse complète du moteur ou une simple fuite à la terre. Je n'ai pas encore de fournisseur en mesure d'expliquer ce que le FDP estimé utilise ses outils pour les inspections ci-dessus.

Erreur logique courante

Les fréquences d'inspection sont basées sur le FDP, pas sur la durée de vie du composant, ni sur la criticité.

La durée de vie d'un composant n'a rien à voir avec la fréquence des inspections. Par exemple, une usine de classe mondiale peut avoir une durée de vie moyenne du moteur de 18 ans. Certains moteurs durent huit ans et d'autres 25. Cependant, le FDP de ces moteurs est très probablement compris entre une et quatre semaines, de sorte que les statistiques de durée de vie n'ont rien à voir avec la fréquence d'inspection. Un argument erroné courant est « nous avons inspecté ce composant pendant trois ans et n'avons trouvé aucun problème.

Par conséquent, nous étendons la fréquence d'inspection d'une semaine à deux semaines. Le fait que vous n'ayez pas trouvé de problème n'a rien à voir avec le FDP. Cela n'a pas changé simplement parce que le composant fonctionne bien. Une fois que ce composant échoue, cela peut être après 15 ans, le FDP peut encore être de deux semaines et vous devez le rattraper. Si vous modifiez la période d'inspection à deux semaines, il y a environ 50 % de risque que vous la manquiez.

La criticité n'affecte pas le FDP mais est pratiquement un facteur lorsque nous attribuons la fréquence d'inspection.

Nos roulements de moteur à courant alternatif sont également essentiels à notre base pour le fonctionnement du moteur. Si l'un ou l'autre échoue, le moteur s'arrête. Cependant, le FDP et la fréquence d'inspection sont différents car nous basons la fréquence d'inspection sur le FDP.

La criticité du moteur peut modifier le choix de la fréquence d'inspection car nous ne sommes pas certains du FDP. Le FDP est une supposition. Ainsi, un composant très critique peut être vérifié plus fréquemment car nous ne connaissons pas vraiment le FDP. C'est une police d'assurance.

En résumé…

- Les fréquences d'inspection sont basées sur le FDP, et non sur la criticité ou la durée de vie des composants.

- Le FDP est pratiquement impossible à prédire. Cependant, nous pouvons deviner de quoi il s'agit.

- Si vous ne disposez pas de très bonnes données historiques sur ce qu'est le FDP, ne perdez pas votre temps à faire une grande étude. Faites une estimation raisonnable. C'est ce que vous obtiendrez de toute façon avec une étude sans données.

- Si vous disposez des données FDP, demandez s'il n'est pas préférable de consacrer l'effort à former les personnes à effectuer des inspections et à planifier et programmer des actions correctives plutôt que de faire une grande étude FDP. La plupart du temps, il vaut mieux passer du temps à l'exécution.

Entretien et réparation d'équipement

- Pour que la maintenance préventive fonctionne vraiment pour vous

- Maintenance préventive :un aperçu

- Partager la responsabilité de la réalisation de la maintenance préventive

- Maintenance préventive pour la survie du moteur

- Utilisation d'un logiciel de maintenance préventive pour la fabrication

- Comment effectuer une maintenance préventive planifiée (PPM)

- Comment planifier des ordres de travail de maintenance préventive

- Qu'est-ce que la Maintenance Préventive ?

- Comment améliorer la mise en œuvre de la maintenance préventive ?