Comment rendre la maintenance conditionnelle plus efficace

Cet article est un guide complet pour optimiser la maintenance conditionnelle (CBM), y compris ce qu'est le CBM, les différents types, comment il est utilisé et comment l'utiliser pour un rendement maximal.

Table des matières

- Qu'est-ce que la maintenance conditionnelle ?

- Quand la maintenance conditionnelle est-elle utilisée ?

- Quels sont les avantages de la maintenance conditionnelle ?

- Différents types de surveillance basée sur les conditions

- Comment utiliser plus efficacement la maintenance conditionnelle

La défaillance de l'équipement n'est pas un événement unique, c'est un processus. Ce concept, selon lequel les pannes sont à la fois un voyage et une destination, s'est solidement ancré dans le domaine des bonnes pratiques de maintenance. La maintenance conditionnelle (CBM) peut servir de guide sur le chemin de l'échec et du retour.

Nous avons fourni quelques conseils, astuces et outils pour que vous puissiez mieux comprendre la maintenance conditionnelle, utiliser la stratégie plus efficacement et faire fonctionner votre opération de maintenance comme une machine bien huilée.

Qu'est-ce que la maintenance conditionnelle ?

La maintenance conditionnelle est une stratégie de maintenance prédictive dans laquelle divers éléments d'un actif en exploitation sont observés et mesurés au fil du temps pour identifier et prévenir la détérioration et les défaillances possibles le plus tôt possible. Sous CBM, la maintenance n'a lieu que lorsque les données indiquent une baisse des performances ou des signes précurseurs de défaillance. Cela différencie la CBM de la maintenance préventive, où les tâches sont effectuées à intervalles réguliers.

L'objectif de la maintenance conditionnelle est de détecter les pannes de l'équipement avant qu'elles ne surviennent, afin que la maintenance puisse être effectuée exactement au moment où elle est nécessaire. Parce que CBM est basé sur la collecte et l'analyse de données, il peut être utilisé pour identifier les tendances des performances des actifs et évaluer où en est un actif dans son cycle de vie. Cela facilite la prise de décisions éclairées sur tout, de la planification et de la main-d'œuvre à la budgétisation.

Un exemple de maintenance conditionnelle consiste à surveiller les lectures de pression sur les équipements dotés de systèmes d'alimentation en eau. La surveillance des niveaux de pression permet au personnel de maintenance d'identifier quand et où une fuite est susceptible de se produire avant qu'elle ne se produise, plutôt qu'au point de défaillance.

Quand la maintenance conditionnelle est-elle utilisée ?

Bien que la maintenance conditionnelle puisse être utilisée sur la plupart des actifs, l'équipement doit répondre à certaines exigences pour que la CBM soit utilisée efficacement.

Tout d'abord, comme son nom l'indique, il doit y avoir une condition qui peut être surveillée. Si les performances ne peuvent pas être mesurées, vous ne serez pas en mesure de dire s'il y a un changement dans les performances, ce qui indique la nécessité d'une maintenance.

Il est également crucial d'être en mesure d'observer ces changements de performances suffisamment avant la défaillance afin que la maintenance puisse être terminée avant que l'actif ne tombe en panne ou que la détérioration n'affecte la production.

La défaillance de l'équipement n'est pas un événement isolé – c'est un processus. . .La maintenance conditionnelle peut servir de guide sur le chemin de l'échec et du retour.

Une autre considération importante est la criticité de vos actifs. La maintenance conditionnelle offre le meilleur retour sur investissement pour vos actifs les plus critiques. C'est pourquoi c'est une bonne idée de mener une analyse de criticité pour déterminer quels équipements sont les plus susceptibles de tomber en panne et quel impact cette panne aura sur votre opération. Si vous vous lancez dans le CBM, pensez à commencer par vos actifs les plus critiques et à évoluer à partir de là.

Ce modèle d'analyse de criticité des actifs est un guide pratique pour trier vos actifs

Enfin, la maintenance conditionnelle ne peut être utilisée que si les bons processus et systèmes sont en place. L'équipe de maintenance doit être en mesure de capturer les données de performance, de les analyser et de prendre des décisions opportunes en fonction des résultats.

Apprenez à associer vos actifs à la stratégie de maintenance parfaite

Lire la suite

Quand la maintenance conditionnelle est-elle utilisée ?

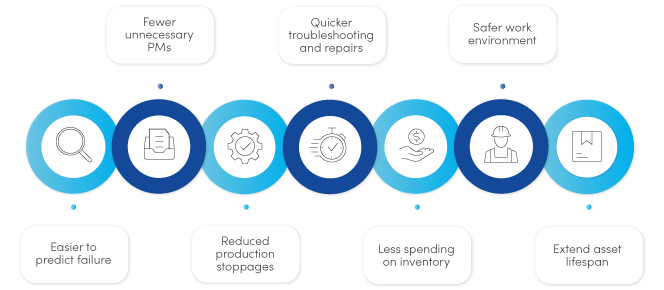

Quels sont les avantages de la maintenance conditionnelle ?

L'utilisation de la maintenance conditionnelle sur les actifs présente plusieurs avantages, en particulier dans un environnement à forte intensité de production et d'équipements lourds. Voici quelques-uns des principaux avantages qui peuvent être tirés de CBM :

- Il est beaucoup plus facile de prévoir une panne et de la corriger avant qu'elle ne se produise, ce qui signifie que CBM peut aider à réduire les temps d'arrêt imprévus et les heures de travail tout en augmentant le débit.

- Le délai entre les maintenances augmente car les réparations ne sont effectuées qu'en cas de besoin. Cela signifie moins de temps d'arrêt, moins de retard et moins de coûts.

- La probabilité d'interruption de la production est réduite, car la CBM est généralement effectuée pendant que les actifs fonctionnent et ne nécessite normalement pas l'arrêt de l'équipement pour inspection.

- Si une panne inattendue se produit, l'utilisation de CBM peut permettre un diagnostic plus rapide du problème, réduisant ainsi le coût des pannes.

- Comme CBM fournit un système d'alerte précoce en cas de panne d'équipement, vous pouvez contrôler l'inventaire beaucoup plus efficacement et n'aurez pas besoin d'autant de pièces de rechange d'urgence.

- Réagir à une panne imprévue est l'une des tâches les plus risquées pour un technicien de maintenance. La maintenance conditionnelle crée un lieu de travail plus sûr en réduisant la probabilité de défaillance de l'équipement.

- Un entretien excessif peut entraîner une détérioration plus rapide de l'équipement. CBM aide à prescrire la quantité optimale de maintenance pour un actif, réduisant ainsi les risques de dommages collatéraux à ses systèmes.

Différents types de surveillance basée sur les conditions

La maintenance conditionnelle est ancrée dans la surveillance conditionnelle. Cela implique de garder un œil sur l'état d'un actif à l'aide de certains indicateurs de performance. Il existe un certain nombre d'outils et de techniques différents qui permettent aux équipes de maintenance de le faire. Ces méthodes peuvent inclure des approches low-tech, telles que l'observation par un technicien, ou des processus plus avancés sur le plan technologique, comme la collecte de données à l'aide de capteurs.

L'une des caractéristiques de la surveillance conditionnelle est qu'elle est non invasive. Cela signifie que les mesures sont prises sans arrêter une machine ni ajuster son fonctionnement. Les données sont collectées soit à certains intervalles, soit en continu via des capteurs, une inspection visuelle, des données de performances et/ou des tests programmés.

Ce qui suit est un bref aperçu de certaines des techniques utilisées dans la surveillance conditionnelle :

Analyse des vibrations

Ce type de surveillance d'état identifie les défaillances potentielles en repérant les changements dans la signature vibratoire normale. Les vibrations sont affectées par l'amplitude, l'intensité et la fréquence. Les capteurs peuvent détecter des anomalies dans ces éléments, ce qui peut être un signe que quelque chose ne va pas avec un actif. Par exemple, les équipements rotatifs, tels que les compresseurs et les moteurs, présentent un certain degré de vibration. Lorsqu'elles se dégradent ou se désalignent, l'intensité de la vibration augmente. Les capteurs peuvent détecter quand la vibration devient excessive et le composant peut être réparé ou remplacé.

Analyse infrarouge et thermique

Lorsque certaines pièces ou certains systèmes chauffent au-delà des températures spécifiées, ils peuvent se détériorer, se déformer, se casser, griller ou déclencher un incendie. Des caméras infrarouges et des capteurs thermiques sont utilisés pour déterminer quand un équipement est devenu trop chaud et alerte l'équipe de maintenance afin qu'elle puisse prendre les mesures nécessaires pour le réparer. L'analyse infrarouge et thermique est fréquemment utilisée sur les équipements sous tension, tels que les conducteurs électriques et les pièces motorisées qui fonctionnent à haut régime.

Analyse par ultrasons

Les instruments à ultrasons aident à détecter les défauts profonds et souterrains. Ils le font en mesurant les sons qui nous sont inaudibles et en les convertissant en une hauteur que nous pouvons entendre. Une fois que ces sons peuvent être perçus par l'oreille humaine, il est plus facile de reconnaître les anomalies dans un actif et de les rectifier. Par exemple, lorsque les roulements à billes commencent à s'user, ils se déforment. Cela crée des surfaces irrégulières sur le roulement et augmente l'émission d'ondes sonores ultrasonores. Cela peut signaler à un technicien que le roulement est sur le point de tomber en panne.

Analyse acoustique

L'analyse acoustique est similaire à l'analyse des vibrations et des ultrasons. Il utilise des capteurs et des microphones pour détecter les sons qui indiquent qu'un actif ne fonctionne pas tout à fait correctement. Cependant, lorsque l'utilisation principale de l'analyse des vibrations et des ultrasons est de découvrir les défaillances des équipements rotatifs, l'analyse acoustique présente l'avantage supplémentaire de pouvoir cibler les fuites de gaz, de liquide ou de vide. Il s'agit d'un avantage clé pour les installations de production des secteurs pétrolier, énergétique et minier.

Analyse d'huile

L'analyse de l'huile permet de diagnostiquer les conditions internes des composants mouillés par l'huile et de leurs lubrifiants. Cette méthode peut déterminer la santé d'un actif qui utilise de l'huile, du carburant ou du liquide de refroidissement et s'il est sur le point de tomber en panne. L'analyse de l'huile peut être aussi approfondie que le test d'échantillons de sang. Ce type de maintenance conditionnelle peut inclure des tests pour des dizaines d'éléments différents, tels que le niveau d'usure des métaux ou la contamination par la saleté de l'huile. Il capture également des informations sur la viscosité, les niveaux d'acide, la teneur en eau et plus encore pour déterminer l'efficacité de l'huile en tant que lubrifiant.

Analyse électrique

Lorsqu'un courant électrique est trop fort ou trop faible, cela peut causer des problèmes pour un actif. L'analyse électrique utilise des ampèremètres à pince pour mesurer le courant dans un circuit. À l'aide de cet outil, il est facile pour les équipes de maintenance de déterminer quand une machine reçoit une quantité anormale d'électricité. L'équipement peut ensuite être arrêté et réparé avant qu'un problème électrique plus important et plus coûteux ne se produise.

Analyse de la pression

Dans de nombreuses industries, la production repose sur le maintien de la bonne pression dans l'équipement afin que le fluide, le gaz ou l'air puissent circuler correctement dans un pipeline ou un tuyau hydraulique. C'est là que l'analyse de la pression peut jouer un rôle. Si la pression chute dans un équipement, cela peut signifier qu'il y a un problème interne nécessitant une maintenance. Un pic de pression serait le signe d'une casse ou d'une explosion imminente. L'analyse de la pression permet aux équipes de maintenance de voir ces changements se produire en temps réel et d'y répondre avant que les problèmes ne deviennent incontrôlables.

Bon nombre de ces formes de surveillance de l'état peuvent être utilisées ensemble pour évaluer la santé d'un actif. Par exemple, plusieurs capteurs peuvent être attachés à un équipement qui mesure tout, de la température à la pression, garantissant que tous les systèmes d'un équipement fonctionnent de manière optimale.

Comment utiliser plus efficacement la maintenance conditionnelle

Utiliser la maintenance conditionnelle est une chose. L'utiliser efficacement est une toute autre histoire. Si vous n'avez pas mis en place les bons systèmes, processus et procédures, la maintenance conditionnelle peut vous coûter plus de temps, d'argent et de bonne volonté qu'elle n'en vaut la peine. Voici quelques façons dont les équipes de maintenance peuvent exploiter la puissance de CBM et construire une opération durable autour de la surveillance de l'état.

Étape 1 :Cartographiez vos actifs, vos modes de défaillance et vos références

Ce serait un euphémisme de dire que vous devez connaître vos actifs de fond en comble avant de mettre en œuvre la maintenance conditionnelle. Vous devez tout comprendre sur le fonctionnement de l'équipement afin de pouvoir calibrer correctement les capteurs, détecter les problèmes le plus tôt possible et prescrire les bons remèdes.

Tout d'abord, vous devez cartographier tous vos actifs et leurs modes de défaillance possibles pour comprendre si chaque pièce d'équipement possède les ingrédients clés pour CBM. Le premier ingrédient clé est une condition qui peut être surveillée. La surveillance de l'état ne fonctionne pas pour tous les actifs, donc savoir lesquels ne prennent pas en charge les capteurs ou d'autres outils et techniques de surveillance peut vous faire gagner beaucoup de temps et d'argent plus tard.

Un entretien excessif peut entraîner une détérioration plus rapide de l'équipement. CBM aide à prescrire la quantité optimale de maintenance pour un actif, réduisant ainsi les risques de dommages collatéraux à ses systèmes.

Pour les actifs restants, déterminez si les modes de défaillance identifiés par la surveillance des conditions peuvent vous alerter d'un problème avec suffisamment de temps pour le résoudre de manière rentable. Si la réponse est oui, l'actif est probablement un bon candidat pour la maintenance conditionnelle.

Créez des codes d'échec parfaits pour CBM avec ce modèle AMDEC

Une fois que vous avez votre groupe d'actifs qualifiés, il est important de définir des références pour un fonctionnement normal. Les lignes de base sont les seuils établis qui indiquent un système sain et pleinement fonctionnel. Par exemple, la fréquence de vibration de base d'un roulement peut être de 1000 Hz à 2000 Hz. Tout nombre entre ces deux fréquences signifie que le roulement fonctionne à son niveau optimal. S'il atteint plus de 2000 Hz ou moins de 1000 Hz, cela peut signifier un problème.

Les lignes de base peuvent être établies de plusieurs manières, des recommandations des fabricants aux tendances historiques. La création de lignes de base pour chaque système élimine les devinettes de la maintenance conditionnelle et rend vos décisions beaucoup plus efficaces et efficientes.

Premiers pas avec la surveillance basée sur les conditions

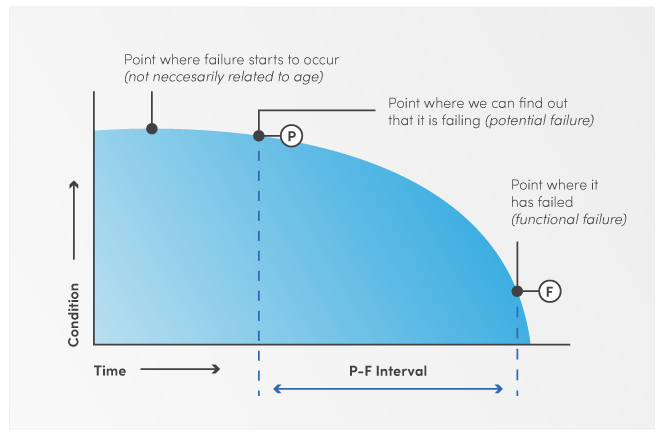

Étape 2 :Comprendre et utiliser la courbe de défaillance potentielle (P-F)

Parler de maintenance conditionnelle sans la courbe P-F, c'est comme parler d'une voiture sans roues; ça ne marche tout simplement pas.

La courbe P-F montre la relation entre la panne de la machine, le coût et comment elle peut être évitée. Il est basé sur le fait que l'équipement peut être dans les premiers stades de défaillance même s'il semble fonctionner correctement. Le long de l'axe X de la courbe est le temps. Au fur et à mesure que vous avancez dans le temps, la machine passe du point de défaillance potentielle au point de défaillance réelle (fonctionnelle). Au fur et à mesure que vous avancez dans le temps, il existe également des cas où des défauts peuvent être détectés avant une défaillance totale.

Le long de l'axe Y se trouve l'état de la machine. La machine progresse de l'état de fonctionnement optimal au point de défaillance, puis de là jusqu'à la défaillance réelle.

La partie la plus importante de la courbe P-F est l'intervalle P-F. L'intervalle P-F est le temps entre la défaillance potentielle d'un actif et sa défaillance fonctionnelle prévue. Pour un CBM réussi, vous devez vous assurer que vos intervalles d'inspection sont inférieurs à l'intervalle P-F afin que vous puissiez détecter une défaillance après qu'elle soit détectable, mais avant qu'elle ne se produise réellement. Le réglage fin de vos intervalles de maintenance est également crucial pour optimiser la maintenance conditionnelle.

Comprendre la courbe P-F et l'intervalle P-F est essentiel pour élaborer une stratégie CBM efficace. La courbe P-F et l'intervalle vous permettent de déterminer la fréquence à laquelle vous devez effectuer une tâche CBM. La fréquence de maintenance est réduite, de même que les coûts et les engagements de temps associés à la maintenance.

Qu'est-ce que la courbe P-F et comment l'utiliser

Lire la suite

Étape 3 :Exploiter la technologie de maintenance

La maintenance conditionnelle combine les directives recommandées avec les données de réparation et de performance pour déterminer quelles tâches doivent être effectuées et à quelle fréquence. Lorsque ces paramètres sont décidés, c'est un logiciel de maintenance qui peut être utilisé pour vous aider à tout maîtriser, de l'enregistrement des données des capteurs au déclenchement des ordres de travail et à la planification de la maintenance.

L'intégration des données des capteurs avec un logiciel de maintenance, tel qu'une GMAO, peut aider les ingénieurs de fiabilité, les responsables de la maintenance et les techniciens à capturer, organiser et analyser les informations beaucoup plus facilement, plus rapidement et plus précisément.

Le logiciel de maintenance vous donne également la possibilité de déclencher automatiquement un ordre de travail lorsque certaines mesures tombent en dehors de la ligne de base établie. Par exemple, vous pouvez configurer une GMAO pour planifier la maintenance d'un filtre lorsque la pression différentielle dépasse 20 psi. De cette façon, la maintenance peut être planifiée au moment le plus approprié, réduisant ainsi le risque de panne tout en optimisant les ressources.

Création d'un ordre de travail avec surveillance basée sur les conditions

L'achat d'inventaire optimisé est un autre sous-produit important de l'utilisation d'un logiciel de maintenance pour gérer la maintenance conditionnelle. Parce que le logiciel peut suivre l'historique des bons de travail et créer des rapports sur l'utilisation des pièces, il facilite l'ajustement des niveaux de stock afin que vous ne commandiez que les pièces dont vous avez besoin, quand vous en avez besoin. Non seulement les pièces seront toujours disponibles (éliminant les temps d'arrêt), mais les prix des stocks peuvent être réduits.

Étape 4 :Créer un programme de formation solide pour le personnel

Bien que la maintenance conditionnelle repose fortement sur la technologie et les systèmes automatisés, comme les capteurs et les logiciels, il y aura toujours un élément humain impliqué. Pour que votre stratégie CBM soit aussi efficace et efficiente que possible, il est essentiel que tous les membres de l'équipe de maintenance soient correctement formés sur le concept de CBM, ses avantages et comment utiliser les systèmes. Cela augmentera l'adhésion, éliminera les erreurs de l'utilisateur et augmentera la fiabilité tout au long du processus.

La formation doit comprendre une analyse approfondie des différents types de surveillance de l'état et de la manière dont ils affectent chaque actif de votre installation. Il doit également être clair comment chaque membre de l'équipe peut s'assurer que les données des capteurs sont correctement enregistrées et comment les tâches de maintenance qui en résultent doivent être traitées. C'est une bonne idée de créer une politique de gestion des actifs à ce stade de la mise en œuvre de CBM car elle aidera tout le monde dans votre installation, pas seulement l'équipe de maintenance, à comprendre comment CBM a un impact sur l'organisation dans son ensemble et leur rôle pour garantir que la stratégie fonctionne pour son plein potentiel.

Entretien et réparation d'équipement

- Comment les techniques de maintenance Lean aident les installations à fonctionner plus efficacement

- Comment l'intégration avec SensrTrx aide les clients Fiix à conquérir la maintenance conditionnelle

- Comment réaliser une planification de maintenance efficace

- Comment conserver la maintenance en mode proactif

- Comment créer un programme de maintenance électrique

- Comment le rôle du responsable de la maintenance évolue-t-il ?

- Comment rendre votre chaîne d'approvisionnement de maintenance plus efficace grâce aux données

- Comment rédiger une procédure de maintenance standard utile et efficace ?

- Comment rendre le bureau de votre usine de fabrication plus organisé