Quels sont les 4 types de stratégies de maintenance ?

Stratégies de maintenance :laquelle choisir ?

Si vous passez du temps à lire sur les tendances du secteur, vous saurez que la maintenance prédictive devient de plus en plus populaire chaque jour. L'essor de l'Internet des objets industriel (IIoT) permet aux organisations d'utiliser un logiciel de maintenance intelligent pour collecter des données et s'intégrer aux appareils connectés pour devenir plus intelligents dans la fabrication.

Bien que ce type particulier de maintenance gagne en popularité, il est loin d'être la seule solution disponible pour les organisations lourdes en équipements. Il existe une multitude d'autres types de maintenance qui fonctionnent bien pour toutes sortes d'organisations, des petits magasins noyés sous les bons de travail papier aux opérations d'entreprise basées sur les données pour lesquelles la maintenance prédictive est une réalité. Comparons ces types de maintenance pour voir lesquels fonctionnent le mieux pour différents scénarios.

Table des matières

- Quels sont les 4 types d'entretien ?

- Run-to-failure (maintenance en cas de panne)

- Maintenance préventive (programmée)

- Maintenance prédictive (PdM)

- Maintenance centrée sur la fiabilité (RCM)

- Comparaison des stratégies de gestion de la maintenance

Nous passons beaucoup de temps à vanter les mérites de la maintenance préventive, mais c'est loin d'être la seule stratégie de maintenance. Il existe de nombreuses approches différentes que vous pouvez combiner, en fonction de vos actifs, de votre secteur, ainsi que de la taille et de l'expérience de votre équipe de maintenance. Aujourd'hui, nous allons comparer les quatre types de stratégies de maintenance les plus courants, leurs avantages et leurs inconvénients, et quand ils sont les plus efficaces.

Cet article couvre les stratégies les plus courantes, mais ce n'est pas une liste exhaustive. Pour plus d'idées, consultez notre page sur les stratégies de maintenance et les ressources de planification.

Quels sont les 4 types de maintenance ?

1. Maintenance réactive (dépannage)

Également appelée panne ou panne, la maintenance réactive est assez simple :réparez les choses lorsqu'elles tombent en panne. Étant donné que les réparations ne sont pas planifiées, c'est une bonne méthode à utiliser pour les équipements qui ne sont pas essentiels aux opérations ou qui ont un faible coût (pensez à tout ce qui est rarement utilisé ou fait double emploi avec d'autres équipements).

Par exemple, pensez à un alimentateur à bande de 1 000 $, dont la durée de vie peut être prolongée de 10 % en l'entretenant tous les 3 mois. Êtes-vous prêt à travailler dur pour économiser 100 $ ? Pour une machine non critique, la réponse devrait être « pas difficile ».

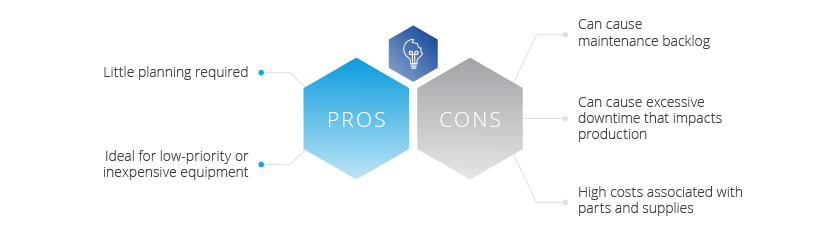

Bien qu'elle nécessite une planification minimale, les inconvénients de la maintenance réactive peuvent être importants si elle n'est pas effectuée correctement. Si l'approche est utilisée pour tous les équipements, il peut y avoir d'énormes retards de production lorsqu'une pièce critique de l'équipement tombe en panne. De plus, si vous n'avez pas les bonnes pièces et fournitures en main, les coûts d'expédition précipitée peuvent devenir importants. En bref, la maintenance réactive signifie souvent plus de temps d'arrêt et des coûts de maintenance plus élevés lorsqu'elle n'est pas utilisée de manière stratégique.

Quelle est la quantité idéale de maintenance réactive ?

Obtenez la réponse ici

- Peu de planification requis

- Idéal pour les équipements peu prioritaires ou peu coûteux

- Peut entraîner un retard de maintenance

- Peut entraîner des temps d'arrêt excessifs qui ont un impact sur la production

- Coûts élevés associés aux pièces et fournitures

2. Maintenance préventive (programmée)

Également appelée maintenance proactive, cette méthode consiste à mettre périodiquement les actifs hors ligne et à les inspecter ou à les réparer à des intervalles prédéterminés (généralement des déclencheurs temporels ou basés sur des événements). L'objectif de cette approche est de prolonger la durée de vie utile d'un actif et d'éviter les pannes.

De nombreuses organisations employant une maintenance préventive utilisent un logiciel de GMAO pour déclencher des ordres de travail lorsqu'un MP est dû. Cela permet à une installation d'automatiser une grande partie de ses efforts de planification, ce qui est un ingrédient clé de cette approche préventive. Étant donné que la planification se fait à l'avance, il est beaucoup plus facile d'avoir les bonnes pièces et les bonnes ressources à portée de main pour accomplir chaque tâche.

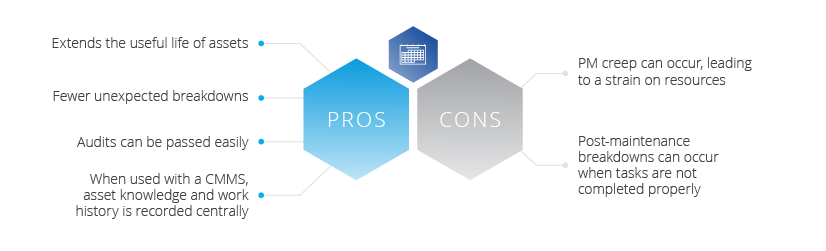

Comme pour tous les types de maintenance, il existe des inconvénients potentiels à se fier uniquement à la maintenance préventive. Si le calendrier de PM n'est pas régulièrement surveillé, audité et amélioré, un « fluage de PM » peut se produire. C'est alors que les techniciens s'enlisent dans des tâches inutiles et coûtent du temps et de l'argent à l'organisation.

De même, effectuer trop de PM peut ouvrir la porte à des pannes post-PM. Il existe un certain nombre de façons d'éviter cela, mais le risque augmente à mesure que les MP deviennent plus fréquentes. En fin de compte, si un programme de maintenance préventive est utilisé, il doit aller de pair avec l'optimisation des PM.

- Prolonge la durée de vie utile des actifs

- Moins de pannes inattendues

- Les audits peuvent être passés facilement

- Lorsqu'il est utilisé avec une GMAO, la connaissance des actifs et l'historique de travail sont enregistrés de manière centralisée

- Le fluage des PM peut se produire, entraînant une pression sur les ressources

- Des pannes post-maintenance peuvent survenir lorsque les tâches ne sont pas terminées correctement

3. Maintenance prédictive (PdM)

La maintenance prédictive (PdM) vise à prédire les défaillances avant qu'elles ne surviennent afin que la maintenance puisse avoir lieu au bon moment. PdM utilise les données des capteurs de la machine et une technologie intelligente pour alerter l'équipe de maintenance lorsqu'un équipement risque de tomber en panne. Par exemple, un capteur peut utiliser l'analyse des vibrations pour alerter l'équipe de maintenance qu'un équipement risque de tomber en panne, auquel cas il sera mis hors ligne, inspecté et réparé en conséquence.

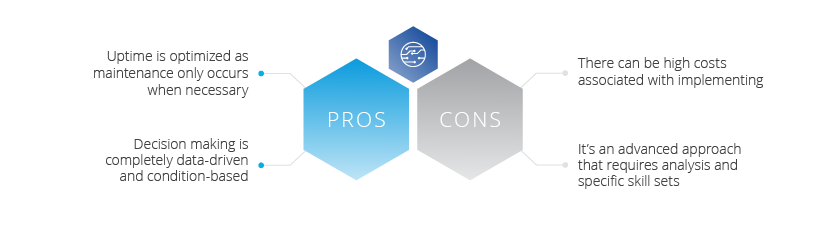

Il est possible d'effectuer la PdM via des inspections visuelles des équipements, mais le moyen le plus simple d'établir une stratégie de maintenance prédictive consiste à utiliser une GMAO pour suivre les relevés de compteurs. L'avantage de PdM (par rapport à PM) est le potentiel de réduction des coûts grâce à la réduction des heures de travail consacrées à la maintenance, et une meilleure compréhension des performances et des problèmes potentiels liés à la machine. De plus, le fait de se fier aux données et aux informations des capteurs signifie que la maintenance est déterminée par l'état réel de l'équipement, plutôt que par un calendrier ou une intuition.

Bien entendu, le fait de dépendre autant des données signifie que le coût initial est plus élevé pour garantir que cette approche de maintenance peut prospérer. Une autre chose à garder à l'esprit avec la maintenance prédictive est que vous devez marcher avant de pouvoir courir. Pour une organisation issue d'un programme de maintenance sur papier ou sur Excel, vous devez d'abord vous appuyer sur les processus et les informations fournies par la maintenance préventive afin de créer un plan de maintenance prédictive efficace.

- La disponibilité est optimisée car la maintenance n'a lieu que lorsque cela est nécessaire

- La prise de décision est entièrement basée sur les données et les conditions

- La mise en œuvre peut entraîner des coûts élevés

- C'est une approche avancée qui nécessite une analyse et des compétences spécifiques

Un petit guide pour être vraiment bon en maintenance prédictive

Obtenez le guide

4. Maintenance centrée sur la fiabilité (RCM)

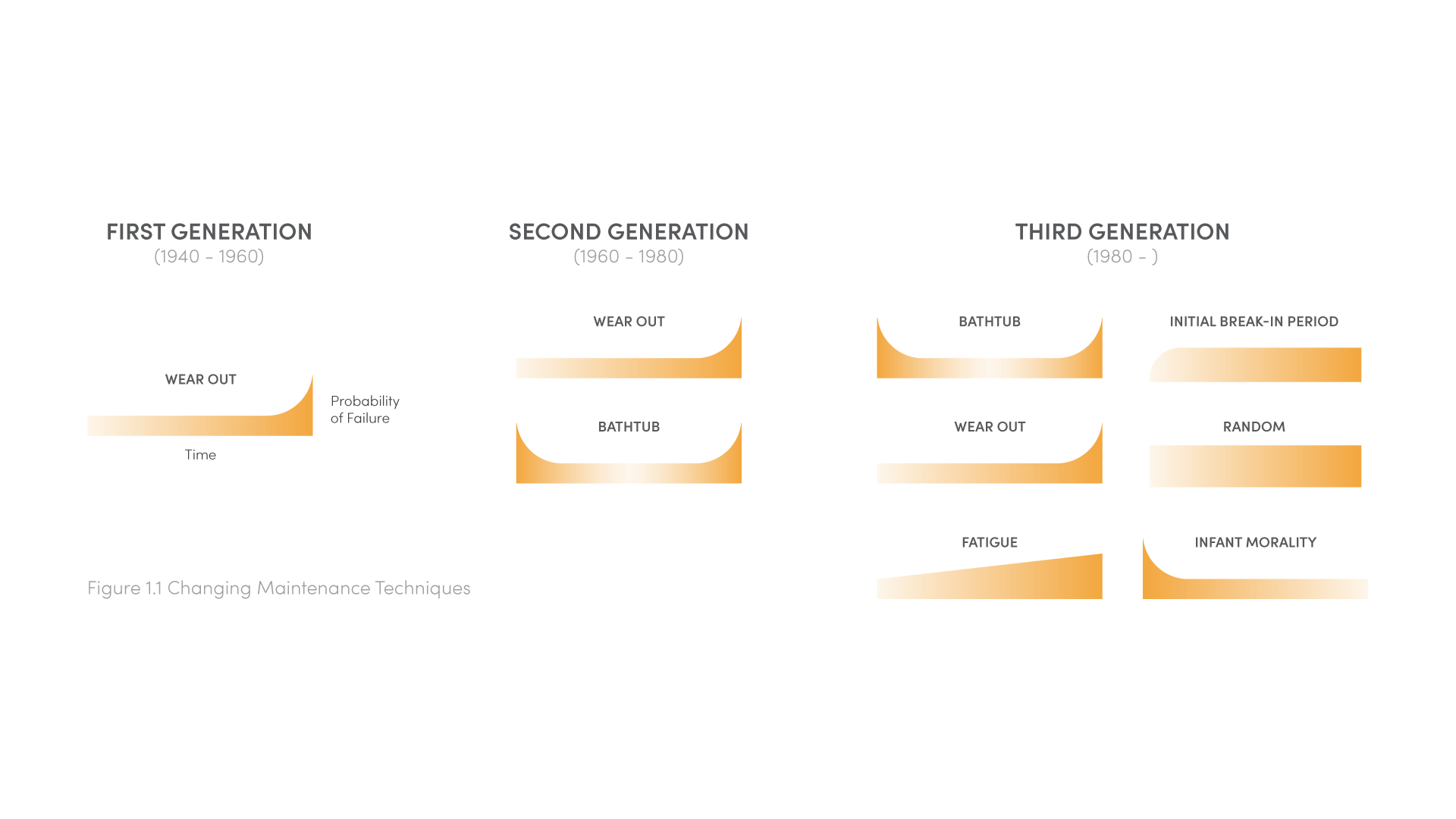

La maintenance centrée sur la fiabilité (RCM) tient compte du fait que la défaillance n'est pas toujours linéaire. Le RCM est un processus hautement impliqué qui cherche à analyser tous les modes de défaillance possibles pour chaque pièce d'équipement et à personnaliser un plan de maintenance pour chaque machine individuelle. L'objectif ultime du RCM est d'augmenter la disponibilité ou la fiabilité des équipements.

Le RCM est considéré comme complexe car chaque actif individuel doit être analysé et hiérarchisé en fonction de sa criticité. Les actifs les plus critiques sont ceux qui sont susceptibles de tomber souvent en panne ou qui entraîneront des conséquences importantes en cas de défaillance. Étant donné que chaque pièce d'équipement est analysée séparément, il est possible que le résultat final d'un effort de RCM soit d'avoir autant de plans de maintenance différents que d'équipements.

Le RCM est très sophistiqué, dans la mesure où ce n'est pas une technique réaliste ou nécessaire pour chaque organisation. Cela nécessite une équipe de maintenance très mature qui maîtrise la prévention, les inspections de base, la maintenance prédictive et a accès à de nombreuses données existantes sur leurs actifs.

- La fiabilité est maximisée car chaque pièce d'équipement a son propre plan de maintenance

- La maintenance est priorisée en fonction de la criticité des équipements, ce qui réduit les risques

- Nécessite d'importants investissements en temps et en argent

- De nombreuses équipes n'ont pas les ressources nécessaires pour adopter cette approche

Tableau comparatif des stratégies de gestion de la maintenance

Besoin d'une comparaison rapide de ces quatre stratégies? Consultez le tableau ci-dessous pour un aperçu rapide de chaque approche.

Comment développez-vous une stratégie de maintenance ?

En fin de compte, il n'y a pas d'approche unique pour la maintenance. Pour développer une stratégie de maintenance, vous devez évaluer et peser les avantages et les inconvénients uniques de chaque stratégie, en fonction des actifs avec lesquels vous travaillez, de l'étape du parcours de fiabilité à laquelle se trouve votre organisation et de l'impact des temps d'arrêt de votre installation.

Notre recommandation sur la façon de développer votre stratégie de maintenance est de commencer là où cela a du sens pour votre situation et de continuer à grandir à partir de là. Finalement, vous arriverez à un endroit où vous pourrez utiliser un programme d'entretien équilibré qui utilise chaque méthode là où elle convient le mieux.

Entretien et réparation d'équipement

- Quelles sont les différences entre l'entretien et les réparations ?

- Quels sont les types d'actionneurs

- Quels sont les types courants d'échelles de maintenance ?

- Quels sont les différents types d'agents d'entretien ?

- Quels sont les 7 types de technologies ?

- Quels sont les différents types de prototypage ?

- Quels sont les 4 types de processus de fabrication ?

- Quels sont les types de roulement

- Quels sont les 2 types de pompes ?