Différents types d'allocation de modèle dans le moulage

Aujourd'hui, nous allons en apprendre davantage sur les différents types d'allocation utilisés dans le modélisme. Le modèle est une réplique de moulage mais il a une dimension un peu grande. Ce changement de dimensions dans le modèle et le moulage est dû à diverses tolérances utilisées dans le moulage. Lorsque la fonte se solidifie, elle rétrécit dans une certaine mesure en raison de la propriété de retrait du métal pendant le refroidissement, de sorte qu'un motif est légèrement plus grand pour le compenser. Il existe d'autres raisons qui sont dues à une mauvaise finition de surface et à des limitations de coulée, la coulée est légèrement plus grande pour pouvoir usiner ou polir davantage. Donc, le motif d'où la cavité pour casting des formes légèrement plus grandes qui peuvent compenser tous ces inconvénients de coulée. La modification des dimensions du motif et de la coulée est connue sous le nom de tolérance.

Lire aussi : Types de casting

Types d'allocation de motif :

L'allocation peut être classée dans les types suivants.

Allocation de retrait :

Le retrait est défini comme la réduction de la dimension de la coulée lors de la solidification ou lors du refroidissement. C'est la propriété générale de tous les matériaux. Certains métaux rétrécissent davantage, d'autres moins, mais tous les matériaux rétrécissent. Il existe trois types de retrait.

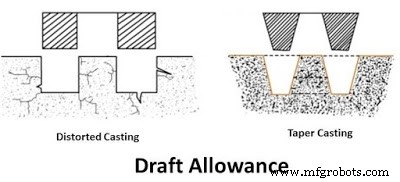

Autorisation de brouillon :

Lorsque le motif est retiré du moule, la surface parallèle à la direction dans laquelle le motif est retiré est légèrement endommagée et se transforme en surfaces légèrement coniques. Pour compenser ces changements, ces surfaces parallèles sur les motifs sont légèrement effilées (1-2 degrés). Cela permet de retirer facilement le modèle du moule et n'affecte pas la dimension réelle de la coulée. Celles-ci sont connues sous le nom d'indemnité de projet.

Allocation d'usinage :

Comme nous le savons, le moulage donne une mauvaise finition de surface et des surfaces rugueuses. De plus, le motif est créé manuellement, ce qui ne fixe pas les angles et les dimensions précis des pièces à assembler. Mais nous avons besoin d'un moulage correctement fini et dimensionnellement précis. Pour éviter ces problèmes, la coulée est légèrement plus grande et après solidification, un usinage est effectué dessus pour un meilleur état de surface et des dimensions précises. Ce changement de dimension de la pièce moulée est appelé surépaisseur d'usinage.

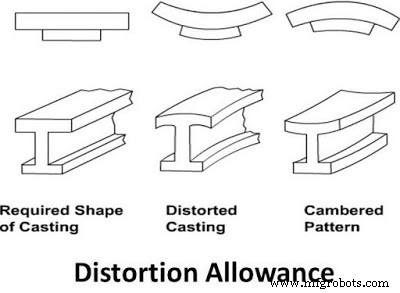

Allocation de distorsion :

Lors de la coulée de surfaces très fines comme la forme en V, la forme en U, etc., elle se déformera ou s'endommagera lors du retrait du motif ou pendant la coulée. Pour éviter ce problème, une chambre est prévue sur le motif pour compenser la distorsion lors du retrait du motif. Ce changement de dimension de coulée est connu sous le nom de tolérance de distorsion.

Indemnité de frappe :

Lorsque le motif est retiré de la coulée, cela augmentera légèrement la dimension de la coulée. Donc, pour compenser ces changements, le motif est légèrement plus petit à partir du moulage. Ce changement de dimension est connu sous le nom d'allocation de frappe.Ce sont tous les principaux types d'allocation qui sont pris en compte dans la fabrication de modèles. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur les réseaux sociaux. Abonnez-vous à notre site Web pour des articles plus intéressants. Merci de l'avoir lu.

Processus de fabrication

- 15 différents types de fraiseuses

- 10 différents types de modèles de moulage

- 4 types courants de procédés de coulée de métal

- Comprendre le processus de moulage au sable

- Différents types d'équipements de soudage au gaz

- Différents types de moulage sous pression et leurs applications

- Différents types de coulée centrifuge et leur principe de fonctionnement

- Comprendre la coulée de modèle par évaporation

- 5 différents types de joints de soudure