Coulée centrifuge :principe de fonctionnement, types, application, avantages et inconvénients

Aujourd'hui, nous allons découvrir la coulée centrifuge son principe de fonctionnement, ses types, son application, ses avantages et ses inconvénients. La coulée centrifuge est l'un des types de coulée les plus importants processus dans lequel le moule tourne rapidement autour de son axe central pendant la coulée est solidifié ou le métal est coulé. Ce procédé a été breveté au 20ème siècle pour fabriquer des pièces moulées creuses de qualité supérieure. La première machine de coulée centrifuge a été inventée par un Britannique, A.G. Eckhardt en 1807. Ce procédé est largement utilisé pour couler des tuyaux creux, des tubes et d'autres pièces symétriques.

Moulage centrifuge :

Principe de fonctionnement :

Il fonctionne sur le principe de base de la force centrifuge sur un composant en rotation. Dans ce processus, un moule est mis en rotation autour de son axe central lorsque le métal fondu y est versé. Une force centrifuge agit sur le métal en fusion en raison de cette rotation, ce qui force le métal sur la paroi extérieure du moule. Le moule tourne jusqu'à ce que toute la coulée se solidifie. L'oxyde de laitier et les autres inclusions étant plus légers, se séparent du métal et se séparent vers le centre.  |

| Source de l'image |

Type :

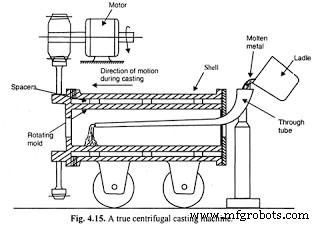

Véritable coulée centrifuge :

La véritable coulée centrifuge est parfois connue sous le nom de coulée centrifuge est un processus de fabrication de sections creuses rondes symétriques. Ce processus n'utilise aucun cœur et la section creuse symétrique est créée par pure action centrifuge. Dans ce processus, le moule tourne autour d'un axe horizontal ou vertical. Généralement, le moule tourne autour d'un axe horizontal et le métal en fusion est introduit à partir d'une source externe. La force centrifuge agit sur le métal en fusion qui le force à la paroi extérieure du moule. Le moule tourne jusqu'à ce que toute la coulée se solidifie. Les particules de scories sont plus légères que le métal ainsi séparées au niveau de la partie centrale de la coulée et éliminées par usinage ou autre procédé approprié. Ce processus permet de fabriquer des tuyaux creux, des tubes, des douilles creuses, etc. qui sont axisymétriques avec un trou concentrique.

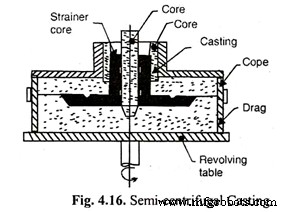

Moulage semi-centrifuge :

Ce processus est utilisé pour lancer un objet symétrique axial de grande taille. Dans ce processus, le moule est placé horizontalement et tourné le long de l'axe vertical. Un noyau est inséré au centre qui est utilisé pour couler la section creuse. Lorsque le moule tourne, la partie extérieure du moule se remplit par une action purement centrifuge et à mesure que le métal liquide se rapproche du centre, la composante centrifuge diminue et la composante gravitationnelle augmente. Ainsi, un noyau est inséré au centre pour créer une cavité creuse au centre sans force centrifuge. Dans ce processus, la force centrifuge est utilisée pour un remplissage uniforme des pièces à symétrie axiale. Les ébauches d'engrenages, le volant d'inertie, etc. sont fabriqués par ce processus.

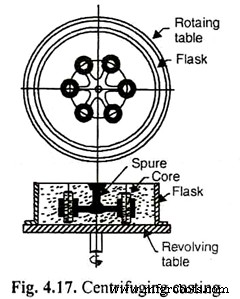

Centrifugation :

Dans ce processus, il y a plusieurs cavités de moule reliées à une carotte centrale avec des portes radiales. Ce processus utilise une pression de métal plus élevée lors de la solidification. Il est utilisé pour couler des formes qui ne sont pas à symétrie axiale. Ceci ne convient que pour les petits objets.

Candidature :

- Il est largement utilisé dans les industries aéronautiques pour couler des anneaux, des brides et des compresseurs diffusion.

- Il est utilisé pour les coquilles de roulement de turbine à vapeur coulées.

- Le rouleau pour laminoir d'acier est un autre exemple de coulée centrifuge.

- Il est utilisé dans l'automobile industries pour mouler des équipements vierges, chemises cylindriques, segments de piston etc.

- Il est utilisé pour couler des roulements.

- Ce procédé est utilisé pour mouler les composants d'appareillage de commutation utilisés dans les industries électroniques.

Avantages et inconvénients :

Avantages :

- Il fournit un métal dense et des propriétés mécaniques élevées.

- La solidification unidirectionnelle peut atteindre une certaine épaisseur.

- Il peut être utilisé pour la production de masse.

- Aucun noyau n'est requis pour les formes creuses moulées comme les tubes, etc.

- Le système de porte et le coulisseau sont totalement éliminés.

- Toutes les impuretés telles que l'oxyde ou d'autres particules de scories, séparées au centre d'où elles peuvent facilement être éliminées.

- Cela nécessitait une température de coulée plus basse, économisant ainsi de l'énergie.

- Réduction des défauts de moulage en raison de la solidification uniforme.

Inconvénients :

- Une conception limitée peut être moulée. Il ne peut projeter que des formes symétriques.

- Coût d'équipement ou d'installation élevé.

- Il ne convient pas à tous les métaux.

- Maintenance plus élevée requise.

- Opérateur hautement qualifié requis.

- Dans ce processus de coulée, le temps de solidification et la répartition de la température sont difficiles à déterminer.

Processus de fabrication

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Soudage à l'arc plasma :principe, fonctionnement, équipements, types, application, avantages et inconvénients

- Différents types de coulée centrifuge et leur principe de fonctionnement