Procédé d'extrusion :Travail, Types, Application, Avantages et Inconvénients

Aujourd'hui, nous allons en apprendre davantage sur le fonctionnement du processus d'extrusion, les types, l'application, les avantages et les inconvénients. L'extrusion est un processus de formage des métaux dans lequel le métal ou la pièce à usiner est forcé de s'écouler à travers une matrice pour réduire sa section transversale ou la convertir en la forme souhaitée. Ce procédé est largement utilisé dans la fabrication de tuyaux et de tiges d'acier. La force utilisée pour extruder la pièce est de nature compressive. Ce processus est similaire au processus d'étirage, sauf que le processus d'étirage utilise une contrainte de traction pour étendre la pièce métallique. La force de compression permet une grande déformation par rapport à l'étirage en une seule passe. Les matériaux extrudés les plus courants sont le plastique et l'aluminium.

Processus d'extrusion :

Principe de fonctionnement :

L'extrusion est un simple processus de formage de métal par compression. Dans ce processus, un piston ou un plongeur est utilisé pour appliquer une force de compression sur la pièce à usiner. Ces processus peuvent être résumés comme suit.

- La première billette ou lingot (pièce de métal de taille standard) est produite.

- Cette billette est chauffée par extrusion à chaud ou reste à température ambiante et placée dans une presse à extrusion (la presse à extrusion est comme un dispositif à cylindre à piston dans lequel le métal est placé dans un cylindre et poussé par un piston. La partie supérieure du cylindre est équipée d'une matrice).

- Maintenant, une force de compression est appliquée à cette pièce par un piston monté dans la presse qui pousse la billette vers la matrice.

- La matrice est une petite ouverture de section transversale requise. Cette force de compression élevée permet au métal de s'écouler à travers la matrice et de se transformer en forme souhaitée.

- Maintenant, la pièce extrudée est retirée de la presse et est traitée thermiquement pour de meilleures propriétés mécaniques.

Types d'extrusion :

Le processus d'extrusion peut être classé dans les types suivants.

Selon le sens d'écoulement du métal

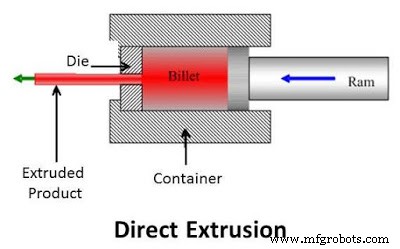

Extrusion directe :Dans ce type de processus d'extrusion, le métal est forcé de s'écouler dans le sens d'alimentation du poinçon. Le poinçon se déplace vers la matrice pendant l'extrusion. Ce processus nécessitait une force plus élevée en raison du frottement plus élevé entre la billette et le conteneur.

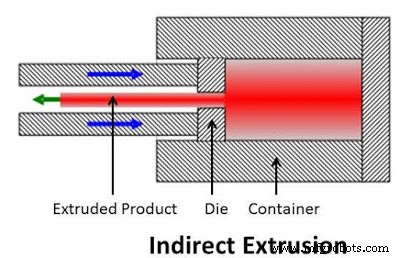

Extrusion indirecte :

Dans ce processus, le métal s'écoule dans la direction opposée du mouvement du piston. La matrice est montée du côté opposé au mouvement du poinçon. Dans ce processus, le métal est autorisé à s'écouler à travers l'espace annulaire entre le poinçon et le conteneur.

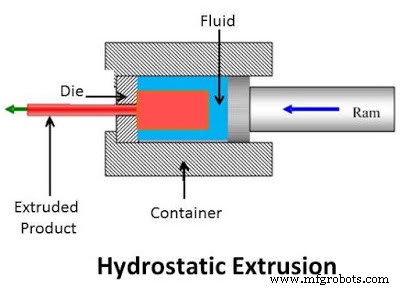

Extrusion hydrostatique :

Ce processus utilise un fluide pour appliquer une pression sur la billette. Dans ce processus, le frottement est éliminé car la billette n'est ni en contact avec la paroi du cylindre ni avec le piston. Il y a un fluide entre la billette et le piston. Le piston applique une force sur le fluide qui s'applique ensuite sur la billette. Normalement, les huiles végétales sont utilisées comme fluide. Ce processus est accompli par un problème de fuite et une vitesse d'extrusion incontrôlée.

Selon la température de travail

Extrusion à chaud :

Si le processus d'extrusion a lieu au-dessus de la température de recristallisation qui est d'environ 50 à 60 % de sa température de fusion, le processus est connu sous le nom d'extrusion à chaud.

- Faible force requise par rapport au travail à froid.

- Facile à travailler sous forme à chaud.

- Le produit est exempt de durcissement des taches.

- Faible finition de surface due à la formation de tartre sur la pièce extrudée.

- Augmente l'usure de la matrice.

- Maintenance élevée requise.

Extrusion à froid :

Si le processus d'extrusion a lieu en dessous de la température de cristallisation ou de la température ambiante, le processus est appelé extrusion à froid. Les canettes en aluminium, les cylindres, les tubes pliables, etc. sont des exemples de ce processus.

- Hautes propriétés mécaniques.

- Finition de surface élevée

- Pas d'oxydation à la surface du métal.

- Force élevée requise.

- Le produit est réalisé avec un durcissement par déformation.

Application :

- L'extrusion est largement utilisée dans la production de tubes et de tuyaux creux.

- L'extrusion d'aluminium est utilisée dans les travaux de structure dans de nombreuses industries.

- Ce processus est utilisé pour produire des cadres, des portes, des fenêtres, etc. dans l'industrie automobile.

- L'extrusion est largement utilisée pour produire des objets en plastique.

Avantages et inconvénients :

Avantages :

- Rapport d'extrusion élevé (il s'agit du rapport entre la surface de la section transversale de la billette et la surface de la section transversale de la pièce extrudée).

- Il peut facilement créer une section transversale complexe.

- Ce travail peut être effectué avec des matériaux fragiles et ductiles.

- Des propriétés mécaniques élevées peuvent être obtenues par extrusion à froid.

Inconvénients :

- Coût initial ou coût d'installation élevé.

- Force de compression élevée requise.

Aujourd'hui, nous avons appris le fonctionnement du processus d'extrusion, les types, l'application, les avantages et les inconvénients. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n’oubliez pas de le partager sur les réseaux sociaux. Abonnez-vous à notre site Web pour des articles plus intéressants. Merci de l'avoir lu.

Processus de fabrication

- Processus d'extrusion :définition, principe de fonctionnement, types, applications, avantages et inconvénients [Notes avec PDF]

- Qu'est-ce que l'extrusion ? - Fonctionnement, types et application

- Processus d'usinage non traditionnel :exigences, types, avantages et inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Soudage à l'arc plasma :principe, fonctionnement, équipements, types, application, avantages et inconvénients

- Machine de moulage par injection :construction, fonctionnement, application, avantages et inconvénients