Machine de moulage par injection :construction, fonctionnement, application, avantages et inconvénients

Le moulage par injection est une méthode industrielle importante. Il ressemble un peu au moulage sous pression, mais la différence réside dans la matière première utilisée. Dans le moulage sous pression, nous utilisons des métaux qui nécessitent une température extrêmement élevée pour la fusion, mais l'injection le moulage se fait principalement sur des verres, des élastomères et le plus souvent des polymères thermoplastiques et thermodurcissables, mais cette technique est largement utilisée pour la fabrication de matériaux thermoplastiques.Ce processus se fait en chauffant la matière première et en l'injectant dans la cavité du moule en appliquant une pression à une température spécifique sans aucune modification de leur composition chimique.

Moulage par injection :

Principales pièces de la machine de moulage par injection :

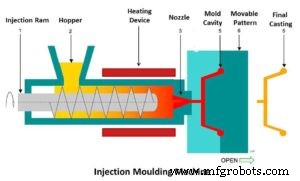

Les pièces principales de la machine de moulage par injection sont la trémie de matériau, le baril, un piston d'injection/piston à vis rotative, un dispositif de chauffage (chauffage), un motif mobile, des éjecteurs et un moule à l'intérieur de la cavité du moule .

Généralement, les machines de moulage par injection fonctionnent de manière horizontale. La machine de moulage par injection se compose d'un baril (tuyau cylindrique). Une trémie est située à une extrémité du baril. Un vérin hydraulique ou une vis rotative passe par Le moteur électrique utilisé pour fournir la force est situé à l'intérieur du canon. Un élément chauffant (réchauffeur) est fixé au canon, utilisé de manière circonstancielle pour faire fondre le matériau de moulage qui descend de la trémie.

De l'autre côté du canon, une cavité de moule est attachée. Le moule est situé à l'intérieur de la cavité du moule et un motif mobile est utilisé dans toute la fabrication. Le moule est généralement composé de cuivre, d'aluminium et d'aciers à outils . Le cycle de vie des différents moules de matériaux est différent. Cela peut être sélectionné selon les besoins.

Travail :

Fonctionnement du moulage par injection similaire à l'extrusion et cela fonctionne comme une injection comme son nom l'indique. Le matériau de moulage/matière première est versé dans la trémie par le dispositif d'alimentation. Après que le matériau de moulage tombe sous l'action de gravité dans le cylindre (baril) comme indiqué sur le schéma. Un réchauffeur circonférentiel situé sur le baril est utilisé pour faire fondre le matériau. Lorsque la poudre de matériau de moulage pénètre dans le baril à partir de la trémie, elle commence à fondre et un vérin hydraulique ou à tourner la vis pousse le matériau vers l'avant dans le moule en appliquant une certaine pression. La matière plastique fondue est injectée dans un moule fermé fixé de l'autre côté du baril ; dans ce moule divisé est utilisé. Le matériau de moulage avance en continu par la vis rotative. La pression s'applique par système hydraulique. La pression d'injection est généralement de 100 à 150 MPa. Après l'injection ; la pression est appliquée pendant un certain temps ou verrouillée dans la même position avec une certaine force.

Une fois l'ensemble du processus terminé, les pièces fabriquées sont suffisamment refroidies. Ensuite, le moule est ouvert et certains éjecteurs sont utilisés pour un retrait correct de la pièce sans dommage. Après avoir retiré la pièce, le moule est refermé. Ce processus est très rapide et répété automatiquement. Ici, des pièces de forme complexe peuvent être facilement fabriquées. La capacité de production du moulage par injection est de 12 à 16 000 pièces par cycle.

Paramètres de processus :

- Les paramètres de processus varient en fonction de l'état et des exigences.

- Le poids des pièces produites par ce procédé est généralement de 100 à 500 g.

- Le temps de cycle pour produire une seule pièce est généralement de 5 à 60 secondes en fonction de la fabrication des pièces.

- La température de chauffage du matériau de moulage est de 150 à 350 degrés centigrades.

- La capacité d'injection de la machine de moulage est de 12 000 à 2,2×〖10〗^6 〖 mm〗^3.

- La pression d'injection est de 100 à 150 MPa.

- La force de verrouillage est de 0,1 à 8,0 MN.

Avantages :

- Le principal avantage de ce processus est que les composants de formes complexes ayant une faible épaisseur de paroi (5-15 mm) peuvent être facilement moulés et retirés de la matrice sans dommage.

- Les pièces fabriquées par moulage par injection ont une bonne tolérance dimensionnelle.

- Le principal avantage de cette technique est que la ferraille produite par celle-ci est très inférieure à celle de certains autres processus.

- Les pièces fabriquées par moulage par injection sont en concurrence avec les pièces fabriquées par moulage à la cire perdue et les pièces d'usinage complexes.

- Ce processus a un taux de production élevé par rapport aux autres techniques.

Inconvénient :

- Le coût initial/le coût de configuration de ce processus est très élevé en raison de la conception, des tests et de l'outillage de l'ensemble de l'équipement.

- Le moulage à la cire perdue est généralement limité à certains types particuliers de matériaux, tels que les matériaux thermoplastiques ou certains polymères uniquement.

- Coût d'outillage élevé, c'est-à-dire que le moule utilisé est fabriqué selon plusieurs processus et que le coût global des tests de fabrication d'un seul moule est très élevé. Pour différentes pièces, différents types de moules sont nécessaires.

Applications :

- Le moulage par injection est utilisé pour fabriquer des pièces de forme complexe de différentes tailles ayant une épaisseur de paroi inférieure.

- Pièces courantes telles que gobelets, contenants, jouets, raccords de plomberie, composants électriques, récepteurs téléphoniques, bouchons de bouteilles, pièces et composants automobiles

C'est tout sur le processus de moulage par injection. Si vous avez des questions concernant cet article, demandez en commentant. Si vous aimez cet article, n'oubliez pas de le partager sur les réseaux sociaux. Abonnez-vous à notre site Web pour des articles plus informatifs. Merci de l'avoir lu.

Processus de fabrication

- Avantages et inconvénients d'une machine à tour

- Usinage Jet d'Eau et Jet d'Eau Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par faisceau laser ::Principe, Fonctionnement, Equipement, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Principes de fonctionnement, avantages et inconvénients du soudage MIG

- Principes de fonctionnement, avantages et inconvénients du moteur diesel