Revêtement réfractaire du four à arc électrique

Revêtement réfractaire du four à arc électrique

Les réfractaires sont les matériaux qui résistent à des températures élevées sans modification significative des propriétés chimiques ou physiques. Les matériaux réfractaires sont très importants pour le fonctionnement du four à arc électrique (EAF) car ils permettent le confinement de l'acier liquide dans la sole du four sans endommager la structure du four. L'EAF a besoin d'une variété de produits réfractaires dont les plus importants sont les produits réfractaires qui sont en contact direct avec l'acier liquide.

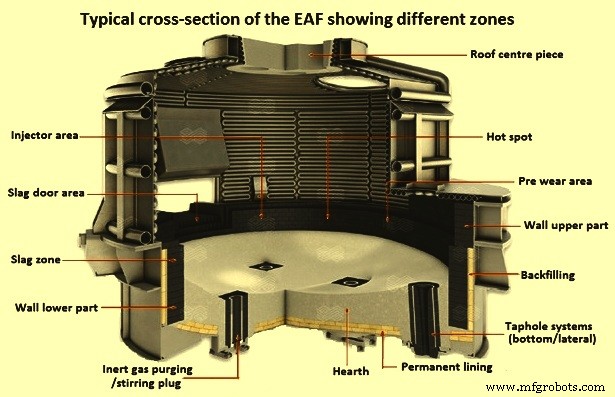

Les matériaux réfractaires pour le revêtement de l'EAF dépendent de la conception de l'EAF. Les conditions opératoires ont également une grande influence sur les performances du réfractaire. Les conditions de fonctionnement dans l'EAF nécessitent des réfractaires qui sont chimiquement basiques et qui ont une très bonne résistance aux hautes températures et aux cycles thermiques. La conception des EAF actuels comprend le trou de coulée inférieur excentrique (EBT) et ces fours ont besoin de réfractaires spécialisés pour leur revêtement. La coupe transversale typique de l'EAF montrant différentes zones du four est à la Fig 1.

Fig 1 Coupe typique de l'AEP montrant différentes zones

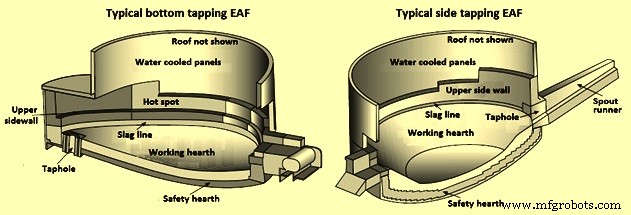

Il existe différentes caractéristiques de conception de l'EAF, mais elles sont principalement regroupées en trois domaines, à savoir (i) la conception de prise telle que la prise latérale ou la prise inférieure, (ii) la source d'alimentation telle que le courant alternatif (courant alternatif) ou le courant continu (courant continu), et (iii) l'utilisation d'oxygène supplémentaire (O2) pour augmenter la vitesse de fusion.

Les EAF à taraudage latéral ont un bec s'étendant à partir de la paroi latérale de leur four pour le taraudage de l'acier liquide dans la poche. Le bec est revêtu de réfractaire et un trou de coulée à travers la paroi latérale du four relie le four à l'intérieur avec le bec. Les EAF à taraudage latéral s'inclinent d'environ 45 degrés et nécessitent donc un revêtement de paroi latérale réfractaire plus élevé du côté du taraudage du four pour contenir l'acier liquide. Les EAF à piquage par le bas ont leur trou de coulée à travers la section inférieure du foyer du four et nécessitent des produits réfractaires spéciaux pour trou de coulée. Le taraudage inférieur permet également de réduire la hauteur de la paroi latérale réfractaire en raison de l'angle d'inclinaison du taraudage inférieur d'environ 15 degrés à 20 degrés. Ces deux types de conceptions de taraudage sont généralement illustrés à la Fig 2.

Fig 2 Deux types de conceptions de taraudage

La source d'alimentation CA nécessite trois colonnes d'électrodes dans le four pour les trois phases électriques. Ces électrodes ont augmenté l'évasement de l'arc pendant le fonctionnement, ce qui peut empiéter sur les parois latérales réfractaires, entraînant des points chauds. Les points chauds doivent être pris en charge par la conception réfractaire. AC EAF a également besoin de trois trous à travers le toit réfractaire et la section centrale du toit réfractaire entre les électrodes est souvent une zone qui limite les performances du four. Le DC EAF a une seule électrode à travers le toit avec l'arc électrique passant directement au bain d'acier liquide qui entre en contact avec l'électrode d'anode inférieure pour compléter le circuit électrique. DC EAF a moins d'évasement d'arc sur la paroi latérale réfractaire et donc pas de points chauds. La conception du toit est plus simple avec des conditions de fonctionnement moins difficiles. Cependant, la sole du four doit contenir l'électrode inférieure, ce qui complique la conception réfractaire du fond du four.

L'utilisation de lances et de brûleurs O2 supplémentaires pour l'augmentation du taux de fusion a un impact sur la conception et les performances des réfractaires. L'O2 dirigé depuis les lances ou les brûleurs peut être dévié par des déchets ou des matériaux de charge et peut empiéter sur le revêtement réfractaire. Il en résulte une surchauffe localisée et une usure accélérée du réfractaire. Des conditions oxydantes localisées peuvent également se produire à cause de l'O2, ce qui peut entraîner une érosion rapide du revêtement réfractaire.

Mécanismes d'usure réfractaire dans l'EAF

Il existe plusieurs types de mécanismes d'usure réfractaire tels que décrits ci-dessous auxquels les réfractaires EAF sont soumis lors de la fabrication de l'acier. Il est nécessaire de bien comprendre les mécanismes d'usure opérant dans chaque zone pour une conception et une gestion appropriées du système réfractaire EAF.

Corrosion – C'est le mécanisme d'usure le plus important dans le cas des réfractaires EAF. La corrosion se produit en raison des réactions chimiques des oxydes métalliques (FeO, SiO2 ou MnO) dans le laitier avec les matériaux réfractaires. La magnésie (MgO) du revêtement réfractaire est soluble dans le laitier liquide, avec des niveaux de saturation allant de 6 % à 14 %, selon la teneur en FeO et la température du bain. Les réactions chimiques de corrosion entraînent l'usure du revêtement et le produit des réactions fait partie du laitier. Les réactions de corrosion peuvent être minimisées en neutralisant FeO avec des fondants et en contrôlant la teneur en O2 du laitier. La corrosion peut également être minimisée en saturant le laitier avec du MgO par des moyens externes (par exemple, l'ajout de dolomite calcinée ou de magnésite calcinée). Une autre façon de contrôler la corrosion consiste à utiliser des briques réfractaires qui contiennent du carbone (C). Le C dans le réfractaire désoxyde le laitier corrosif à l'interface réfractaire / laitier minimisant ainsi la corrosion du revêtement.

Oxydation – Dans l'usure réfractaire par oxydation, le C du garnissage réfractaire est oxydé en réagissant soit avec O2, soit avec FeO dans le laitier. Au fur et à mesure que le C du revêtement réfractaire réagit, la teneur en C du réfractaire diminue et le réfractaire perd de sa résistance et est emporté. Le mécanisme d'oxydation du C se produit également sur la face froide de la brique s'il y a des trous dans l'enveloppe en acier. L'O2 de l'air réagit avec la brique C et la partie arrière du revêtement en brique se transforme en poudre.

Érosion – C'est un autre mécanisme réfractaire qui se déroule dans l'EAF. L'érosion est l'usure physique du réfractaire puisque l'acier liquide et le laitier liquide se déplacent sur la face du revêtement réfractaire et abrasent ou érodent physiquement le revêtement. L'érosion est un mécanisme courant d'usure du réfractaire au niveau du trou de coulée, de la conduite de laitier, des ouvertures des électrodes de toit et des conduits de prélèvement.

Fondre – C'est l'un des mécanismes d'usure des réfractaires dans l'EAF. L'arc électrique non blindé génère des températures bien supérieures au point de fusion de nombreux réfractaires. La fusion est le simple changement de phase du réfractaire du solide au liquide, et la phase liquide une fois formée est ensuite lavée. La fonte peut être un problème sérieux dans les garnitures si elle n'est pas détectée à temps et n'est pas corrigée immédiatement.

Hydratation – Étant donné que l'eau est largement utilisée dans les EAF actuels, il y a des incidences de fuites d'eau. Les réfractaires sont facilement endommagés par l'eau ou la vapeur en raison de l'hydratation du MgO ou de la teneur en chaux du produit réfractaire. L'hydratation entraîne l'expansion des grains individuels constituant le garnissage réfractaire. Ces grains grossissent et éclatent, perturbant la muqueuse.

Écaillage – L'usure du réfractaire due à l'écaillage se produit lorsque le réfractaire est soumis à un échauffement rapide ou à un refroidissement rapide. Un chauffage ou un refroidissement rapide provoque des contraintes dans le revêtement et lorsque ces contraintes dépassent la résistance inhérente du matériau réfractaire, il en résulte une fissuration. Lorsque ces fissures se croisent, des morceaux de réfractaire tombent du revêtement. Ce mécanisme d'endommagement des réfractaires est fréquemment observé dans les réfractaires de toiture car ils sont exposés à des chauffages et refroidissements cycliques.

Zones de l'AEP

Sur la base des conditions de fonctionnement existant dans l'EAF, le four peut être divisé en zones spécifiques. Chacune de ces zones a des exigences réfractaires de nature variable. Ces zones ont été représentées sur les figures 1 et 2. Les principales zones de l'EAF sont (i) le foyer qui contient l'acier liquide ainsi que les matériaux de charge initiale, (ii) la ligne de laitier qui est la zone de transition entre le foyer et la paroi latérale, (iii) la paroi latérale supérieure qui se trouve au-dessus de la ligne de laitier et en dessous des panneaux refroidis à l'eau, (iv) le trou de coulée qui est l'ouverture prévue pour le coulage de l'acier liquide, et (v) le toit qui a une partie réfractaire (parfois appelée delta), pour fournir des ouvertures pour que les électrodes pénètrent dans le four et pour que les gaz d'échappement des fours sortent du four.

Les EAF actuels sont des fours EBT et ils utilisent généralement des réfractaires de magnésite (MgO) ou de magnésite-carbone (Mag-C) dans les zones de contact de l'acier liquide. Des réfractaires spécialisés avec une bonne résistance aux chocs thermiques sont généralement utilisés dans le toit/delta, le trou de coulée et le bec ou la glissière du four. Les descriptions suivantes donnent des recommandations réfractaires générales pour chaque zone du FEA..

Foyer – La zone d'âtre de l'EAF maintient l'acier liquide à haute température et résiste à l'impact des matériaux à forte charge. De plus, la sole doit résister à la corrosion par le laitier liquide lors du soutirage du four. Un EAF typique utilise un foyer réfractaire à deux composants d'environ 230 mm de brique comme revêtement de sécurité sur la coque inférieure en acier (parfois appelée sous-fond) et 300 mm à 600 mm de magnésite monolithique comme revêtement de travail. Certains EAF ont des foyers entièrement en brique, où le revêtement initial est entièrement en brique, et les matériaux monolithiques ne sont utilisés que pour réparer les trous dans le foyer en brique après une certaine période de fonctionnement. Les briques MgO imprégnées de goudron sont généralement utilisées pour le revêtement de sécurité. Les briques utilisées pour le revêtement de sécurité ont une teneur en MgO comprise entre 90 % et 97 % environ. Ces briques ont les propriétés de résistance et de résistance au laitier pour retenir le bain liquide dans le cas improbable où de l'acier liquide ou du laitier liquide pénétrerait dans le revêtement de travail. La doublure de sécurité fonctionne comme une doublure permanente et n'a pas besoin d'être changée fréquemment.

Le revêtement de travail monolithique a également une teneur élevée en MgO (60 % à 95 %) et se compose d'un matériau granulaire sec. La granulométrie du matériau du foyer est formulée de manière à ce qu'il puisse être facilement compacté à l'aide de vibrateurs lors de l'installation du revêtement. Les matériaux de foyer monolithiques ont généralement des oxydes d'impuretés, comme FeO, pour faciliter le frittage. La température élevée de la chaleur initiale provoque le frittage (collage, densification et renforcement) du revêtement monolithique. Le frittage rend la doublure assez solide et résistante à la pénétration. Le revêtement du foyer est conçu de sorte qu'autour du tiers supérieur de l'épaisseur du matériau de revêtement monolithique soit entièrement fritté, tandis que le tiers médian du revêtement n'est que partiellement fritté, et le tiers inférieur du matériau de revêtement monolithique contre la sécurité la doublure n'est pas du tout frittée. Cet effet de stratification facilite le colmatage des réfractaires de la sole lorsque les réfractaires de la sole sont endommagés par pénétration ou corrosion. La zone endommagée peut être nettoyée en enlevant la magnésite pénétrée et frittée et réparée avec le nouveau matériau monolithique, qui fritte lors de la prochaine chaleur effectuée dans le four.

La conception actuelle du fond EAF comprend souvent des éléments d'agitation de gaz qui nécessitent des matériaux réfractaires poreux ou des tuyères à travers des réfractaires denses pour fournir le gaz d'agitation à l'acier liquide. Ces gaz d'agitation peuvent provoquer une érosion des réfractaires du foyer, ce qui nécessite un entretien régulier des réfractaires du foyer.

Ligne de laitier – La ligne de laitier des EAF est la zone de transition entre le foyer et la paroi latérale. Cette zone est soumise à des températures élevées en raison de l'exposition à l'arc électrique, à l'oxydation et à l'impact des flammes de l'injection supplémentaire d'O2, et surtout à l'attaque des scories provenant des scories à haute température contenant FeO, SiO2 et MnO. La sélection des réfractaires dans la filière laitier doit être soigneusement coordonnée avec la chimie attendue du laitier. Dans le cas des EAF produisant des aciers C, il y a génération de scories FeO -SiO2 riches en chaux avec un rapport chaux:silice de plus 2:1. Cela nécessite des réfractaires basiques. Dans la zone de la ligne de laitier des EAF, on utilise généralement des briques Mag-C ou des briques de magnésite imprégnées de goudron. Dans les EAF pour la production d'acier inoxydable, une brique de magnésite chromée à grains fondus plus neutre peut être utilisée.

La conception réfractaire de la ligne de laitier dans les EAF est la combinaison de briques et de réfractaires monolithiques. Une conception très courante pour la ligne de laitier est constituée de briques Mag-C de 300 mm à 450 mm d'épaisseur et avec une teneur en C de 10 % à 20 %. La phase C de la brique est composée de graphite et d'un liant de résine carbonée. Ces matériaux C présentent une très bonne résistance à l'attaque des scories ainsi qu'une très bonne résistance aux hautes températures. Cependant, le C est sensible à l'oxydation et pour protéger les réfractaires de la ligne de laitier de l'oxydation, des poudres métalliques telles que l'aluminium, le silicium ou le magnésium sont ajoutées. Ces poudres métalliques se combinent avec C pour former des carbures qui ont une plus grande résistance à l'oxydation. Les carbures renforcent également les briques réfractaires. La résistance est nécessaire pour résister à l'action érosive du laitier liquide et au lavage de l'acier ayant lieu dans la zone de la ligne de laitier du four. Les briques Mag-C dans la ligne de laitier sont en outre protégées par les réfractaires monolithiques. L'installation initiale des réfractaires monolithiques couvre normalement tout ou partie des briques de la ligne de laitier. Cependant, du fait des conditions opératoires difficiles dans cette zone, les réfractaires se corrodent. Une protection supplémentaire de la ligne de laitier est réalisée par gunitage avec le mélange de gunitage à base de MgO pour constituer une couche protectrice sur la ligne de laitier. L'activité d'accumulation des réfractaires de la ligne de laitier doit être effectuée fréquemment en fonction de la sévérité des conditions de fonctionnement.

Parois latérales supérieures – La paroi latérale supérieure des EAF est revêtue de briques Mag-C similaires aux briques de la ligne de scories. La paroi latérale supérieure est soumise à l'arc flare (très hautes températures) et à l'impact de ferrailles lourdes lors du processus de chargement du four. Lors du soutirage du four, lorsque le four s'incline, l'acier liquide et le laitier liquide sont en contact avec la paroi latérale supérieure du côté soutirage du four. De plus, les briques des parois latérales supérieures doivent résister à la corrosion par les scories et l'impact des flammes des lances O2 et des brûleurs oxy-combustible. Les briques Mag-C ayant une teneur en C de 5 % à 20 % conviennent au revêtement de la paroi latérale supérieure. Différentes qualités et puretés de magnésite, de graphite et de poudres métalliques sont utilisées. Dans l'AC EAF, qui a des points chauds dans la paroi latérale supérieure, des briques de meilleure qualité sont nécessaires. Ces briques de qualité supérieure doivent être basées sur des grains de magnésie fondue par rapport aux grains de magnésie frittés utilisés pour les briques de qualité standard. Les briques de magnésie fondue ont une meilleure résistance aux températures élevées, mais leur coût est considérablement plus élevé.

Réfractaires de coulée – Des réfractaires de trou de coulée sont nécessaires à la fois pour les EAF à taraudage latéral et les EAF à taraudage inférieur. Les conditions opératoires dans ces deux types de fours sont similaires consistant en un écoulement à grande vitesse d'acier liquide et dans une moindre mesure de laitier liquide à travers un trou de coulée de 125 mm à 200 mm de diamètre. L'écoulement à grande vitesse érode les réfractaires du trou de coulée. Dans le four à coulée latérale, les réfractaires de trou de coulée ont de nombreuses conceptions alternatives. L'alternative de conception la plus simple consiste à laisser une ouverture dans la paroi latérale lors de l'installation du revêtement initial et lorsque la maçonnerie est terminée, soit un manchon de coulée réfractaire, soit un tuyau en acier est positionné dans l'ouverture de la coulée. Ensuite, le mélange de gunitage à base de MgO est utilisé pour combler les vides entre le manchon ou le tuyau et la maçonnerie adjacente. La seconde alternative consiste à utiliser un gros trou de coulée avec un trou de coulée préformé. Cet ensemble est mis en place dans l'EAF avant la pose de la maçonnerie du mur latéral. Une fois que l'assemblage du trou de coulée est correctement positionné, la maçonnerie adjacente est terminée, créant un ajustement serré entre l'assemblage du trou de coulée et la maçonnerie du mur latéral.

Les réfractaires de coulée doivent être de haute qualité. Si le trou de coulée est fait avec un mélange de gunitage pulvérisé autour du mandrin du tuyau en acier, le mélange de gunitage doit être de la plus haute qualité. Le mélange de gunitage doit avoir une résistance et une résistance à l'érosion maximales pour minimiser l'action érosive de l'acier liquide qui coule. Dans le cas de l'assemblage du trou de coulée où un manchon réfractaire est utilisé, le manchon doit également être en brique MgO de haute qualité avec des poudres C et métalliques. Les ajouts métalliques aux assemblages de briques de trou de coulée Mag-C offrent une résistance et une résistance à l'oxydation accrues à la brique dans cette application critique.

Le four de coulée latérale a un bec s'étendant depuis le trou de coulée pour permettre à l'acier liquide de s'écouler dans la poche. Le bec est une forme de glissière monolithique préfabriquée placée dans la coque en acier de la glissière pendant le processus de revêtement. La forme de canal préfabriqué est faite de coulable à base de MgO si les pratiques d'exploitation du four entraînent la pénétration de scories dans le trou de coulée et le canal de four. La résistance au laitier du MgO est nécessaire pour contrecarrer l'attaque du laitier. D'un autre côté, si la pratique d'exploitation de l'EAF limite l'introduction de laitier dans le trou de coulée et le canal d'alimentation, alors des matériaux coulables à haute résistance et à haute teneur en alumine sont utilisés pour le canal d'alimentation préfabriqué. Le profilé à haute teneur en alumine a généralement une durée de vie plus longue en raison d'une meilleure résistance aux chocs thermiques et d'une plus grande résistance par rapport au profilé préfabriqué en magnésite.

Les EAF à taraudage par le bas nécessitent des manchons de trou de coulée spécialement conçus et un bloc d'extrémité pour la conception du trou de coulée. Le manchon de trou de coulée repose à l'intérieur du foyer dans un ensemble siège de trou de coulée. L'assemblage peut être constitué de formes de briques ou de formes préfabriquées, ce qui entraîne un trou d'environ 450 mm de diamètre à travers les réfractaires de la sole du four. Le manchon de trou de coulée est centré à l'intérieur de l'ensemble de siège de trou de coulée et un mélange de base coulable ou de battage est tassé dans l'ouverture annulaire entre le manchon et les blocs de siège. Les manchons de trou de coulée sont des blocs Mag-C fabriqués à partir de magnésie de haute pureté ou de grains de magnésie fondue avec 10 % à 15 % de teneur en C. Les poudres métalliques sont utilisées comme agent de renforcement pour maximiser la résistance à l'érosion et à l'oxydation. Le fond du trou de coulée s'étend au-delà de la coque du four en utilisant une forme appelée bloc d'extrémité. Le bloc d'extrémité est une brique Mag-C similaire qui est maintenue en place par un moulage de bloc d'extrémité fixé au FEA. Le bloc d'extrémité est exposé à l'environnement extérieur et doit avoir une très bonne résistance à l'oxydation ainsi qu'une résistance élevée à l'érosion pour résister à l'action érosive du flux de coulée. Le bloc d'extrémité est assez souvent le facteur limitant pour la performance du trou de coulée. Au fur et à mesure que l'érosion réfractaire se produit, le flux de coulée commence à s'évaser, augmentant la réoxydation de l'acier liquide. Il est alors indispensable d'effectuer une réparation à chaud pour remplacer le embout et le fourreau de coulée.

Toit et Delta – Les réfractaires de toit EAF pour les fours AC et DC sont normalement des formes préfabriquées à haute teneur en alumine (70 % Al2O3 à 90 % Al2O3) ayant des résistances élevées. Étant donné que le toit se soulève et s'éloigne du corps du four pendant le processus de chargement, les réfractaires du toit sont soumis à un choc thermique important. La moindre dilatation thermique des bétons à haute teneur en alumine par rapport aux bétons de base offre un avantage dans la résistance aux chocs thermiques. En outre, les bétons à haute teneur en alumine ont une résistance plus élevée que les bétons de base. Par conséquent, les toits à haute teneur en alumine sont mieux à même de résister aux contraintes développées lorsque le toit est soulevé et déplacé pendant les opérations du four. Les réfractaires de toit EAF durent normalement plus longtemps.

Le toit permet également aux gaz d'échappement du four de quitter le four par un conduit. Alors que la sortie immédiate du four est normalement refroidie à l'eau, il y a une zone revêtue de réfractaire dans le système de conduits. Les matériaux réfractaires dans les conduits d'évacuation doivent être capables de résister au transfert de scories et à l'abrasion des scories provenant des gaz d'échappement chargés de particules se déplaçant à grande vitesse. Les réfractaires dans les conduits sont des briques d'alumine (50 % Al2O3 à 70 % Al2O3) ou un mélange de gunitage argile réfractaire/alumine (40 % Al2O3 à 60 % Al2O3). Ces deux matériaux ont la combinaison nécessaire de résistance aux chocs thermiques et de résistance au laitier pour résister aux conditions de fonctionnement.

Réfractaires pour DC EAFs

Les fours électriques à courant continu ont des exigences réfractaires particulières en raison du fait que l'électrode de retour est généralement installée dans le bas du four (certains fours à courant continu utilisent un agencement alternatif avec deux électrodes en graphite). Dans le cas d'une sole conductrice de courant, le garnissage réfractaire au centre de la sole du four fait office d'anode. Une plaque de cuivre est généralement connectée sous le réfractaire conducteur et la barre omnibus de retour en cuivre est connectée à la plaque. Dans ce cas, les exigences particulières pour le réfractaire sont une faible résistance électrique (de préférence moins de 0,5 milliohms par mètre), une faible conductivité thermique et une résistance élevée à l'usure.

Dans le cas des EAF DC, la conception réfractaire du foyer consiste à incorporer une électrode inférieure. Les conditions de fonctionnement des réfractaires de l'électrode inférieure sont difficiles. Des températures élevées localisées et une turbulence intense sont courantes à la surface de l'électrode inférieure. Ces conditions nécessitent des réfractaires avec une stabilité et une résistance à haute température. Pour les EAF DC utilisant des électrodes à broche ou à ailettes, le réfractaire monolithique à base de magnésite vibrable à sec contenant 5 % à 10 % de C peut être utilisé. Cependant, il est préférable que le réfractaire monolithique soit plus résistant à la température et avec une teneur plus élevée en MgO. Les matériaux monolithiques peuvent être installés à chaud ou à froid. Sous le revêtement de travail, une brique Mag-C à trois couches est installée. La teneur résiduelle en C des briques varie de 10 % à 14 %.

La configuration de l'électrode de retour des billettes utilise de une à quatre grosses billettes d'acier (environ 250 mm de diamètre) selon la taille du four. Les billettes sont noyées dans le réfractaire inférieur. Les billettes sont entourées d'une brique réfractaire basique. Pour le reste du foyer, un enrobé spécial magnésite est utilisé. Le mélange de magnésite est utilisé pour maintenir la zone de brique autour de l'électrode.

L'électrode de retour de type broche utilise plusieurs broches métalliques de 250 mm à 500 mm de diamètre pour fournir le chemin de retour du flux électrique. Ces broches pénètrent en fait dans le réfractaire jusqu'au fond du four où elles sont fixées à une plaque métallique. Un mélange sec de pisé à la magnésite est utilisé pour l'ensemble du revêtement du foyer. Ce mélange est enfoncé entre les broches métalliques. Alternativement, la brique Mag-C peut être utilisée dans la zone autour de l'anode. Cela contribue à améliorer la durée de vie du fond du four, mais est plus coûteux.

L'électrode de retour à ailettes en acier utilise des ailettes en acier disposées en anneau dans le fond du four pour former plusieurs secteurs. Chaque secteur se compose d'une plaque de sol horizontale et de plusieurs ailettes en acier soudées qui dépassent vers le haut à travers le réfractaire. Un mélange sec de magnésite est utilisé entre les ailettes. Le foyer est également revêtu de ce matériau.

Il existe une autre conception qui utilise des réfractaires conducteurs, en brique ou monolithiques, qui sont une combinaison de C et de magnésite, pour transporter le courant électrique du bain aux connexions électriques en cuivre au fond du four. Les réfractaires conducteurs consistent en un mélange complexe de poudres de magnésite, de graphite et de métal de haute pureté pour obtenir la combinaison nécessaire de réfractaire à haute température et de conductivité électrique pour maintenir l'acier liquide ainsi que pour conduire le courant électrique.

Les points importants à considérer lors de l'installation des réfractaires dans les EAF DC sont le modèle de zonage, le contour du foyer, l'emplacement de la ligne de laitier, la capacité en acier du four, l'emplacement du trou de coulée, la taille et l'angle du trou de coulée, l'orientation du toit/delta, les allocations d'expansion, l'emplacement de l'orifice du brûleur, construction de porte de laitier, éléments d'agitation inférieurs et électrode inférieure de four CC.

Procédure d'installation d'un nouveau revêtement dans EAF

La procédure typique pour l'installation d'un nouveau revêtement complet de l'EAF est décrite ci-dessous.

Le four est amené à la position de niveau et la coque est nettoyée de tous les débris avant de commencer le revêtement du four. Il aide à localiser le centre exact du four et à poinçonner une marque au centre inférieur de la coque. La construction préférée est une brique de magnésite rectangulaire posée à plat en utilisant un matériau granulaire de base comme remblai pour fournir une surface plane contre la coque en acier arrondie. Après avoir localisé les blocs de siège de trou de coulée EBT, tous les éléments d'agitation inférieurs et permettant l'électrode inférieure du four en cas de DC EAF, le premier rang de brique sous-foyer est posé à sec, serré et de niveau, et un mortier de magnésite sec est balayé dans le joints de briques. Un matériau de remblai supplémentaire est placé autour du périmètre de ce premier rang et nivelé. Le deuxième rang est posé à un angle de 45 degrés par rapport au premier rang et le mortier de magnésite sec est à nouveau balayé dans les joints. Ce processus est répété pour trois ou quatre parcours plats. (Il existe une autre conception de revêtement de sécurité, moins préférable, qui établit deux à quatre couches plates qui suivent le contour incurvé de la coque en acier. Cela peut être utilisé dans les EAF où la coque a un petit rayon sphérique et donne une épaisseur plus uniforme dans le matériau de foyer monolithique).

À la bonne élévation, des briques en forme de clé sont utilisées pour commencer le premier parcours du stade. Il est préférable de commencer par le plus grand anneau à 25 mm de la coque et de travailler vers le centre. Pour fermer l'anneau, une brique clé est découpée sur une scie à briques aux dimensions exactes requises pour fermer l'anneau. Si la forme découpée est inférieure à une demi-brique, deux formes découpées doivent être utilisées. Le vide à la fin du cours jusqu'à la coque est rempli de matériau de magnésite granulaire. Le prochain anneau du stade est installé de la même manière. Le contour du foyer du stade indiqué sur le dessin réfractaire du four est à suivre attentivement pour laisser suffisamment de place pour ajouter le matériau du foyer monolithique à l'épaisseur appropriée.

Pour les fours EBT, il est encore plus critique de suivre exactement le dessin du fond réfractaire. Il y a des anneaux partiels de briques avec des rayons variables s'étendant dans la section de nez du four qui doit être maintenue à niveau. Une façon de faciliter cela est de percer un trou dans le cours plat supérieur de la brique inférieure au centre exact du four, puis d'utiliser un manche à balai avec un clou dessus s'étendant de cette brique centrale comme un mandrin pour dessiner des cercles et des arcs pour les anneaux du stade et les anneaux partiels s'étendant dans le nez.

Si un matériau d'âtre monolithique n'est pas utilisé, la rangée finale ou les deux rangées finales de l'âtre entièrement en briques sont posées en construction de tores (sur le bord) ou en soldat (sur l'extrémité). La construction de mèches ou de soldats donne un contact brique à brique beaucoup plus grand et minimise le soulèvement du foyer en service. Encore une fois, toutes les assises du foyer et du stade sont posées à sec et balayées avec du mortier de magnésite pour remplir les joints.

Une fois les anneaux du stade terminés, les briques de la ligne de laitier sont installées rangée par rangée en utilisant le même concept de clavetage utilisé pour les anneaux du stade. La ligne de laitier doit également être installée à plus de 25 mm de l'enveloppe en acier pour permettre la dilatation thermique sans écaillage ni soulèvement de la brique. Les anneaux de briques ou les anneaux partiels doivent être poursuivis dans la paroi latérale et les points chauds jusqu'à ce que les panneaux refroidis à l'eau ou le haut du four soient atteints.

Les montants de porte sont une zone de conception critique pour le revêtement réfractaire. Plusieurs conceptions utilisent simplement des formes de clé régulières dans des cours imbriqués comme montant de porte, et ces conceptions sont assez réussies. D'autres conceptions utilisent des formes de jambage de porte spéciales qui ont une plus grande surface pour un meilleur emboîtement entre les rangées et un angle plus aigu qui ouvre l'ouverture de la porte et élimine ou réduit les dommages réfractaires lors du décrassage. Encore d'autres conceptions de montants de porte impliquent des assemblages en forme de brique ou préfabriqués qui sont soudés ou boulonnés à la coque en acier. Ceux-ci sont généralement installés en premier et la ligne de laitier et la brique de mur latéral sont posées directement contre ces assemblages, avec des anneaux de mur latéral calés à mi-chemin entre la porte et le trou de coulée.

Les EAF inclinables conventionnels utilisent généralement des formes de modules de trou de coulée réglés avec une grue à la bonne élévation avant de maçonner la ligne de laitier et les parois latérales. Une alternative consiste à laisser une ouverture dans les anneaux de la paroi latérale, puis à enfoncer ou gunite autour d'un tuyau en acier formant le trou de coulée. Ce tuyau est ensuite fondu lors de la première chaleur. Les formes de trous de coulée réfractaires peuvent également être utilisées de la même manière avec un matériau monolithique les maintenant en place à l'élévation et à l'angle appropriés.

Le toit ou la section delta d'un toit refroidi à l'eau est normalement installé dans une zone de regarnissage réfractaire, et un toit fini attend que le four soit reconstruit. Avec les toits refroidis à l'eau et les deltas préfabriqués, un réfractaire coulable est souvent placé autour du périmètre de la forme préfabriquée pour le verrouiller en place contre le toit refroidi à l'eau. Pour les toits réfractaires en briques, une forme de toit est requise (généralement en béton) qui crée la forme de dôme appropriée pour le contour intérieur du toit. Le(s) mandrin(s) sont réglés pour les électrodes. Les formes de toit de four électrique à triple conicité sont posées en anneaux concentriques contre l'anneau de toit pour les deux tiers extérieurs du toit. Souvent, des anneaux partiels de brique sont posés selon un motif en coin entre les électrodes. La brique annulaire des électrodes entoure chaque mandrin et est maintenue en place par des bandes d'acier. Un réfractaire coulable est coulé ou enfoncé en place dans la cavité entre les anneaux extérieurs et la brique de l'anneau d'électrode.

La plupart des conceptions EAF utilisent un matériau de foyer monolithique. Ce matériau a une teneur élevée en magnésite et est un produit auto-frittant qui est de nature granulaire. Après avoir installé tous les blocs de siège de trou de coulée EBT, les éléments d'agitation inférieurs et les formes d'électrode inférieure en cas de DC EAF, la pose du foyer monolithique est lancée. Le matériau du foyer est livré prêt à l'emploi dans de grands sacs en vrac. Une grue maintient le sac en vrac en position au-dessus du sous-foyer en brique (revêtement de sécurité) pendant que le sac est fendu et que le matériau est pelleté à l'endroit. Après le passage de deux ou trois sacs en vrac dans le four, plusieurs ouvriers à l'aide de pelles ou de fourches à poix piquent à plusieurs reprises le matériau granulaire afin d'évacuer l'air et de densifier la sole réfractaire. Au fur et à mesure que le matériau se densifie, les travailleurs le compactent davantage avec des vibrateurs mécaniques ou en marchant simplement sur le foyer pour obtenir le contour approprié. Des sacs supplémentaires de matériau de foyer sont ajoutés et désaérés et densifiés jusqu'à ce que le contour final soit atteint (généralement mesuré avec des chaînes ou une forme). Le nouveau foyer fritte en place pendant la chaleur initiale.

Programme de chauffage

On a new EAF lining with a completely new monolithic hearth, steel plates or light scrap are generally lowered by magnet into the bottom of the furnace to provide protection for the unsintered hearth material. After this cushioning scrap is in place the first bucket is charged and the arc is struck, utilizing a long arc to avoid boring down into the new monolithic bottom. The bottom is usually sintered after the first heat, although it is important to inspect the bottom and banks for any holes or erosion due to unsintered material leaving a void in the lining. Since the new EAF lining has very little moisture in it, no special precautions are required during the initial heat up, other than using a long arc to avoid eroding the bottom prior to sintering.

Pratiques d'entretien des doublures

EAF linings are maintained by guniting, fettling, and patching with brick.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

Processus de fabrication

- La liste des métaux réfractaires abondants

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Revêtement réfractaire d'un four à oxygène basique

- Granulation de laitier de haut fourneau à la fonderie

- La scie circulaire électrique utile

- Presse hydraulique électrique – La machine mécanique polyvalente

- La meilleure cintreuse :la cintreuse électrique

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique