Production d'acier dans un four à induction

Production d'acier dans un four à induction

Le four à induction sans noyau à moyenne fréquence est généralement utilisé pour la production d'acier dans les aciéries de faible capacité. Le four à induction est équipé d'un convertisseur pour produire la moyenne fréquence nécessaire à partir de la fréquence 50 Hz de l'alimentation électrique. Pour cela, une tension continue est produite dans un redresseur et est envoyée à l'onduleur via une self de lissage, et une tension moyenne fréquence est produite dans l'onduleur à l'aide de condensateurs de compensation et de l'inductance de la bobine du four. La régulation du convertisseur est effectuée par l'électronique de commande intégrée. Le contrôle du four s'effectue à l'aide des appareils de l'armoire de commande et si nécessaire à l'aide d'un processeur.

Un transformateur est utilisé pour l'alimentation en énergie. Le transformateur du four est connecté au réseau d'alimentation. Le transformateur convertit la tension d'alimentation en tension nécessaire au fonctionnement du four qui est généralement de 770 V pour un four à induction moyenne fréquence. Le transformateur est généralement équipé de dispositifs de surveillance intégrés tels que des thermomètres, une surveillance du niveau de remplissage d'huile, des relais Buchholz et des déshumidificateurs d'air.

La fusion est effectuée dans le creuset réfractaire fabriqué normalement avec des réfractaires monolithiques acides (à base de silice) ou neutres (à base d'alumine). Le creuset est chauffé par un serpentin de four à induction entourant le creuset.

La fabrication d'une chaleur dans un four à induction consiste en certaines activités cycliques. Ces activités sont connues sous le nom de « cycle thermique » ou « cycle de production ». Un cycle thermique comporte deux composants, à savoir (i) un cycle de fusion et (ii) un cycle de non-production. Le cycle de fusion est la période pendant laquelle la puissance maximale est appliquée en continu au four et la charge est ajoutée. Le cycle de non-production se produit lorsqu'aucune puissance ou une puissance réduite n'est appliquée, par exemple lorsque la charge initiale est ajoutée, lorsque le laitier est retiré, lorsqu'un plongeon de température ou un échantillon d'analyse est prélevé, en attente d'un résultat d'analyse et en tapotant du four vide etc. L'utilisation du four est le cycle de fusion divisé par le cycle de chaleur exprimé en pourcentage. Si le cycle de fusion est de 80 minutes et le cycle de non-production est de 40 minutes, alors le cycle de chauffage est de 120 minutes. Le cycle de fusion de 80 minutes divisé par les 120 minutes du cycle de chauffage multiplié par 100 donne une utilisation de 66,67 %. Si dans un four à induction, c'est un procédé qui nécessite 10 tonnes d'acier liquide à couler par coulée et que le cycle thermique est tel qu'il ne peut atteindre que 66,67 % d'utilisation, alors il faut disposer d'une alimentation électrique capable de fondre 15 tonnes par coulée. chaleur.

Le four à induction pour la fonte de l'éponge de fer doit avoir un grand rapport entre la section transversale et le volume afin que le transfert de chaleur soit élevé et pour maintenir le laitier chaud et fluide.

Le four à induction utilise le principe de l'induction du transformateur, c'est-à-dire que lorsqu'un conducteur électrique est placé dans un champ magnétique fluctuant, une tension est induite dans le conducteur. Dans les fours à creuset, cette tension provoque de forts courants de Foucault qui, du fait de la résistance du matériau, provoquent son échauffement et finalement sa fonte. L'eau est utilisée pour le refroidissement de la batterie. Les conduites d'eau de refroidissement sont surveillées en termes de volume et de température.

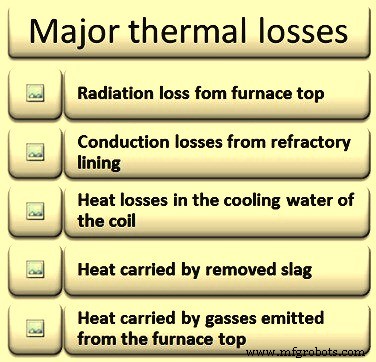

Lors de la production d'acier, une quantité importante d'énergie électrique est nécessaire. Outre l'énergie théorique nécessaire à la production d'acier, l'énergie est également nécessaire pour compenser les pertes qui se produisent lors de la production d'acier. Les pertes d'énergie augmentent la consommation d'énergie spécifique et diminuent l'efficacité du four. Les pertes qui se produisent pendant la production d'acier sont (i) les pertes thermiques, (ii) les pertes de la bobine du four, (iii) les pertes de la batterie de condensateurs, (iv) les pertes du convertisseur et (v) les pertes sur le transformateur côté principal. Les pertes thermiques sont les principales pertes et contribuent au maximum à la perte d'énergie. Les principales pertes thermiques dans le four à induction (Fig 1) sont (i) la perte de rayonnement du haut du four, (ii) les pertes de conduction du revêtement réfractaire, (iii) les pertes de chaleur dans l'eau de refroidissement du serpentin, (iv) la chaleur transportée par le laitier retiré, et (v) la chaleur transportée par les gaz émis par le haut du four. De plus, pendant la fabrication d'une chaleur, le four perd constamment de la chaleur à la fois dans l'eau de refroidissement et par rayonnement depuis la coque et la surface métallique exposée au sommet. L'énergie électrique doit être dépensée pour remplacer ces pertes de chaleur. Par conséquent, plus le temps de chauffage est long, plus la consommation d'énergie est élevée et plus l'inefficacité du four est faible.

Fig 1 Pertes thermiques majeures dans un four à induction

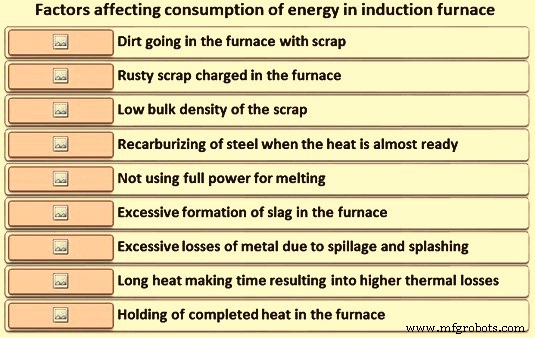

Les facteurs qui affectent la consommation d'énergie électrique dans le four (Fig 2) comprennent (i) la saleté pénétrant dans le four avec la ferraille, (ii) le matériau de charge rouillé, (iii) la faible densité apparente de la ferraille, (iv) la recarburation de lorsque l'acier est presque prêt, (v) pas utiliser la pleine puissance pour la fusion, (vi) formation excessive de scories, (vii) génération excessive de fumées et d'émissions, (viii) pertes excessives de métal dues aux déversements et aux éclaboussures, ( viii) le temps de production d'une chaleur car un cycle de production plus long signifie des pertes thermiques plus élevées dues au rayonnement et à la conduction, et (ix) le maintien de la chaleur terminée dans le four.

Fig 2 Facteurs affectant la consommation d'énergie dans le four à induction

Les pertes de métal pour les matériaux de charge métallique dépendent de la taille physique du composant et de sa qualité, mais sont normalement inférieures à 5 %, une bonne partie de cette perte étant due aux déversements et aux éclaboussures lors des opérations de décrassage et de coulée. Le seul facteur qui a le plus d'effet sur la consommation d'énergie est le niveau d'utilisation du four. Plus l'utilisation est élevée, plus le cycle de production est économe en énergie.

Charger les matériaux

Les matériaux de charge utilisés pour fabriquer une chaleur sont importants pour contrôler la qualité de l'acier fabriqué dans le four à induction. Les matériaux garantissent que l'acier liquide fabriqué a les propriétés mécaniques et la composition chimique visées après sa coulée et qu'il est exempt de défauts. Outre la qualité de l'acier, les matériaux de charge affectent également (i) le volume de laitier produit, (ii) la durée de vie du revêtement réfractaire et (iii) la sécurité de l'usine et du personnel de travail. De plus, les matériaux de charge ainsi que la pratique de charge ont une influence considérable sur la consommation spécifique d'énergie électrique et la productivité du four.

Dans le four à induction, les principaux matériaux de charge sont des métaux constitués de ferraille et de fer spongieux. La ferraille d'acier et la ferraille sont utilisées. La ferraille apporte du carbone au bain du four. La fonte brute est également parfois utilisée dans certains fours dans le but d'introduire du carbone dans le bain. Le rapport de ces matériaux utilisés pour produire une chaleur dépend de leur disponibilité relative au coût économique à l'emplacement de l'usine. Dans le cas de fours à induction utilisant un rapport fer spongieux / ferraille élevé, un carburateur (par exemple, charbon anthracite ou coke de pétrole) est également ajouté pour contrôler la teneur en carbone du bain. Les métaux sont chargés dans le four mécaniquement ou manuellement.

Le contrôle de l'opération de fusion dans le four et la chimie de l'acier liquide dépendent du degré auquel le mélange de métaux peut être optimisé. Les qualités des métaux doivent être connues pour un mélange de charge approprié pour un fonctionnement efficace du four.

Pour améliorer la qualité de l'acier produit, la qualité des déchets entrants doit être contrôlée. Les paramètres importants à contrôler dans la charge de ferraille sont (i) la taille, (ii) la densité apparente, (iii) la composition chimique, (iv) la propreté des matériaux de ferraille, ce qui signifie qu'ils doivent être exempts de contamination telle que la rouille, le tartre , le sable, la saleté, les huiles/graisses et (v) les revêtements non métalliques tels que le zinc, l'étain et le chrome, etc.

Les éléments résiduels les plus gênants (tels que le cuivre, le cobalt, l'étain, l'arsenic, l'antimoine, le nickel, le molybdène, etc.) de la ferraille sont finalement concentrés dans l'acier. Leur présence dans l'acier induit une résistance indésirable à la déformation, à la brièveté à chaud et aux défauts mécaniques.

Si les sections de ferraille sont longues et s'étendent hors du haut du four, celles-ci, bien qu'elles finissent par fondre, prennent du temps et influencent donc l'utilisation du four. La taille de la ferraille est importante pour s'assurer que la charge ne ponte pas. En moyenne, chaque pièce ne doit pas avoir une dimension supérieure à 33 % du diamètre du four et aucune dimension ne doit dépasser 50 % du diamètre du four. Le débit d'alimentation du système doit être en mesure de fournir la charge complète dans le four dans un délai de 65 % à 70 % du cycle de fusion réel.

Les matériaux initiaux doivent être chargés dans le four le plus rapidement possible et d'une densité suffisante pour permettre une puissance maximale. Pour des performances optimales, la densité des matériaux de charge doit être élevée et ne doit pas être inférieure à 1,3 tonne par mètre cube. La quantité de matériaux de charge initiale du four doit constituer un pourcentage substantiel de la capacité nominale du four.

Lors de la fusion de la ferraille d'acier, la majeure partie de la ferraille est en suspension avec de l'air à l'intérieur du four. Comme le champ d'induction augmente la température de la ferraille, celle-ci doit maintenant aller jusqu'au point de fusion de l'acier, car il n'y a pas de carbone présent pour abaisser le point de fusion. Par conséquent, cela nécessite plus d'énergie et de temps pour la fusion initiale. De plus, une fois que l'acier atteint une température d'environ 700 degrés C, l'augmentation de l'oxydation devient dramatique et pendant la montée en température de 700 degrés C à environ 1540 degrés C, la surface de la ferraille continue de s'oxyder à un taux de plus en plus élevé. . Une fois fondues, les gouttelettes d'acier continuent de s'oxyder en tombant dans la charge jusqu'à ce qu'elles atteignent le fond du four et rejoignent le bain fondu avec, espérons-le, plus de carbone. Le carbone dans le bain arrête l'oxydation du fer. Les déchets d'acier les plus fins peuvent passer de la température ambiante à une couleur rouge cerise brillante en seulement une ou deux minutes, ce qui augmente l'oxydation. Les oxydes de fer augmentent la quantité de scories formées. Toute cette oxydation produit un laitier FeO hautement réactif.

La propreté des ferrailles est très importante car les ferrailles sales ou contaminées ont tendance à déposer une couche de laitier sur le réfractaire du four. Cela se produit au niveau ou juste en dessous du niveau de liquide dans le creuset et limite la quantité d'énergie consommée par le four. La réduction effective du diamètre interne du four peut également être là ce qui rend le chargement plus difficile et plus long. Cela affecte à nouveau l'efficacité énergétique du four. De plus, les ferrailles rouillées mettent plus de temps à fondre. Il contient également moins de métal par charge. La charge de métaux sales entraîne un volume plus élevé de scories, ce qui signifie une consommation spécifique d'énergie plus élevée. Pour chaque 1 % de laitier formé à 1 500 deg C, la perte d'énergie est de 10 kWh par tonne.

La charge de fer spongieux dans le four est caractérisée par (i) une porosité élevée, (ii) une faible densité, (iii) une faible conductivité thermique, (iv) une surface spécifique élevée, (v) une teneur élevée en oxygène et (vi) une teneur en carbone intermédiaire contenu. Le fer spongieux a des caractéristiques chimiques et physiques uniformes. Il a un faible pourcentage d'éléments métalliques indésirables (environ 0,02 %) et une faible teneur en soufre, mais est généralement associé à une teneur élevée en phosphore. Le fer éponge avec une teneur en carbone plus élevée est préféré car il réduit l'exigence du carburateur dans le four.

Le processus de fusion de l'éponge de fer est considérablement influencé par les caractéristiques physiques, chimiques et thermiques de l'éponge de fer. Certaines de ces caractéristiques sont la forme, la taille, la densité, l'analyse chimique et le degré de métallisation. D'autres paramètres tels que le mode de chargement, le type de four, la température du bain, la composition chimique du métal liquide dans le four, l'écoulement du fluide à l'intérieur du four et autour des particules ont également une importance non négligeable.

La teneur en gangue et la teneur en oxyde de fer non réduit de l'éponge de fer doivent être aussi faibles que possible. Une faible teneur en oxyde de fer est importante pour des raisons de sécurité ainsi que pour des raisons de consommation d'énergie. Si une grande quantité d'oxyde de fer non réduit est introduite dans un bain à haute teneur en carbone à haute température, il se produit une ébullition vigoureuse du carbone qui peut être extrêmement dangereuse.

Les avantages de l'utilisation d'éponge de fer dans un four à induction sont (i) aucune désulfuration supplémentaire n'est nécessaire et en même temps la faible teneur en soufre dans l'acier peut être atteinte, (ii) le produit final contient une faible quantité de métaux résiduels comme le chrome, le cuivre, le molybdène , étain, etc., (iii) le temps de charge diminue, ce qui réduit également la perte de chaleur globale, et (iv) améliore la cohérence de la qualité du produit.

Le rôle du carburateur lors de la fabrication de l'acier dans le four à induction est d'éliminer l'oxygène de l'éponge de fer qui est présente sous la forme de FeO et d'assurer la captation du carbone dans l'acier liquide au niveau souhaité. Le charbon anthracite et le coke de pétrole sont les deux carburateurs populaires utilisés lors de la fabrication de l'acier dans le four à induction. La récupération du carbone dépend de la taille et de la qualité du carburateur, de la méthode d'ajout et du moment de l'ajout. On peut s'attendre à ce qu'il se situe dans une fourchette de 85 % à 95 %. Une teneur plus élevée en cendres dans le carburateur réduit le carbone ajouté au bain, tout en augmentant la génération de scories. L'apport de carbone dans le bain par le biais de la fonte brute ou des déchets de fonte est plus souhaitable afin d'avoir une meilleure récupération du carbone. L'utilisation d'une granulométrie très fine du carburateur est à éviter en raison d'une perte excessive. D'autres carburateurs utilisables sont le coke métallurgique, le carbure de fer et le carbure de silicium métallurgique (63 % de silicium et 31 % de carbone). Le carbure de silicium est normalement chargé de ferraille et présente les avantages (i) d'une absorption plus rapide, (ii) agit également comme désoxydant et (iii) améliore la durée de vie du revêtement.

Outre les métaux et le carburateur, les désoxydants sont utilisés pour la fabrication de l'acier dans un four à induction. Les désoxydants sont des ferroalliages (silico-manganèse, ferro-manganèse et ferro-silicium) et de l'aluminium. Le rendement des alliages ferreux dépend de leurs spécifications (taille, granulométrie et composition).

Un calcul précis du mélange de charges basé sur des analyses de matériaux est nécessaire. En outre, une détermination précise du poids et le dosage des matériaux de charge et des additifs (carburateur et désoxydants) sont des conditions préalables de base pour minimiser les temps de fusion et les besoins en énergie en plus d'assurer une composition appropriée de l'acier liquide. L'utilisation de matériaux de charge propres et secs est nécessaire pour un meilleur résultat.

Indépendamment du fait que le four doit être chargé manuellement ou mécaniquement, les matériaux de charge doivent être pesés et les matériaux doivent s'insérer dans le four. Une balance à grue peut être utilisée pour peser le matériau de charge.

Opération de charge et de fusion

Les fours à induction sans noyau à moyenne fréquence pour la fabrication de l'acier fonctionnent sans puisard (talon). Le matériau est chargé dans le four vide jusqu'au bord supérieur du serpentin du four.

Immédiatement après le taraudage de la chaleur précédente, l'état du matériau de revêtement doit être inspecté, puis le chargement de la ferraille doit commencer. Avec le début du chargement de la ferraille, le cycle de chauffage démarre. La qualité des matériaux de charge, la séquence de leur charge a une influence substantielle sur le cycle thermique.

Dès que le premier lot de ferraille est chargé dans le four, le courant est mis sous tension et le courant commence à circuler à un débit élevé et à une tension relativement basse à travers les bobines d'induction du four, produisant un champ magnétique induit à l'intérieur de l'espace central du four. bobines où se trouve le creuset. Les flux magnétiques induits sont ainsi générés tout au long de la charge disponible dans le creuset. Au fur et à mesure que les flux magnétiques se génèrent à travers la ferraille et complètent le circuit, ils génèrent et induisent des courants de Foucault dans la ferraille. Ce courant de Foucault induit, lorsqu'il traverse le bain hautement résistif de ferraille, génère une chaleur énorme et des débuts de fusion. Il apparaît ainsi que la vitesse de fusion dépend principalement de deux choses à savoir (i) la densité des flux magnétiques, et (ii) la compacité de la charge. Plus la charge est dense et occupe plus d'espace dans le four, plus elle réduit le temps de fusion et donc la consommation d'énergie.

Le chauffage de la ferraille commence dès qu'il y a suffisamment de matière de charge dans le four pour permettre la mise sous tension. L'objectif est d'amener l'énergie dans la charge aussi rapidement et efficacement que possible. Une alimentation électrique capable de fournir une puissance maximale tout au long du cycle de chauffage atteint toujours le meilleur taux de fusion. Au fur et à mesure que la charge passe par le processus de fusion, la tension appliquée à la bobine peut augmenter. Cette augmentation offre deux avantages, à savoir (i) elle garantit que des kilowatts maximum sont appliqués en continu à la bobine, et (ii) une tension de bobine élevée signifie que la tension induite dans la charge est plus élevée et donc le chauffage par contact dans la charge est plus efficace. En règle générale, cela se traduit par une amélioration de 10 % du taux de fusion par rapport à une alimentation électrique où la consommation électrique diminue lorsque la charge passe par le processus de fusion.

Dans un four à moyenne fréquence, la chaleur se développe principalement dans le bord extérieur du métal de la charge mais est transportée rapidement vers le centre par conduction. Bientôt, une mare de métal liquide se forme au fond, ce qui fait couler la charge. Le matériau en fusion se dépose et le four peut être rechargé avec plus de matériau. Dans les fours à moyenne fréquence, le matériau n'est pas chargé dans le bain liquide, mais sur le matériau encore solide.

À ce stade, une charge supplémentaire doit être effectuée progressivement. Le courant de Foucault, qui est généré dans la charge, a d'autres usages. Il confère un effet fondu à l'acier liquide, qui est ainsi brassé, mélangé et chauffé de manière plus homogène. Cet effet de brassage est inversement proportionnel à la fréquence du four. La fusion se poursuit jusqu'à ce qu'environ la moitié du volume du four soit remplie d'acier liquide. A ce stade, un échantillon est prélevé pour l'analyse et le four est décrassé dans un pot de laitier par basculement. Les scories généralement élaborées dans les fours sans noyau à moyenne fréquence ne sont pas fluides et sont assez lourdes et collantes et souvent sèches et sous forme de scories. Pendant l'enlèvement des scories, l'alimentation doit être coupée pour s'assurer que toutes les scories flottent à la surface et peuvent être retirées. Plus l'alimentation est coupée longtemps, plus l'effet sur l'utilisation globale du four est important.

Sur la base des résultats d'analyse, la nécessité d'une charge supplémentaire de ferraille, de fer spongieux et de carburateur est déterminée et la charge se poursuit. Dans le cas où le bain développe une surface convexe, la puissance absorbée est diminuée temporairement pour aplatir la convexité et réduire la vitesse de circulation.

Le fer éponge peut être ajouté directement dans le métal liquide lorsque l'action d'agitation accélère le transfert de chaleur vers celui-ci et favorise la fusion. Des précautions doivent être prises pour avoir suffisamment de bain fondu avant d'ajouter de l'éponge de fer.

Lorsque l'éponge de fer est chargée dans le four, une élimination continue du laitier est nécessaire pour lisser l'opération de fusion. En effet, les scories se solidifient au-dessus du bain liquide et empêchent la fusion ultérieure de l'éponge de fer. L'élimination continue du laitier est réalisée en écopant le laitier hors du four. L'élimination des scories est généralement facilitée par l'utilisation de cuillères de décrassage munies de longues barres d'acier. Ces cuillères sont spécialement conçues à cet effet. Le décrassage à la cuillère est possible car le laitier est épais à ce stade et sa viscosité est élevée. Le décrassage manuel est un travail dur et désagréable.

L'élimination manuelle des scories peut être améliorée en utilisant un coagulant de scories. Le coagulant de scories exfolie pour lier les morceaux de scories ensemble afin qu'ils puissent être enlevés. Si des coagulants de scories sont utilisés pour faciliter l'élimination des scories, leur utilisation doit être strictement contrôlée pour empêcher une attaque chimique sur le matériau de revêtement du four.

Les volumes de laitier peuvent être réduits en sélectionnant des matériaux de charge propres et appropriés et avec de l'éponge de fer ayant un pourcentage plus élevé de fer total. L'amélioration du taux de fusion réduit également la formation de laitier.

En cas de quantité plus élevée d'éponge de fer dans la charge, il est nécessaire d'ajouter du carbone (charbon anthracite ou coke de pétrole) au bain pour éliminer l'oxygène. L'oxygène présent dans l'éponge de fer est sous forme de FeO, qui réagit vigoureusement avec le carbone dans le bain liquide et améliore le transfert de chaleur, le contact laitier-métal et l'homogénéité du bain.

Quel que soit le mode de charge, l'éponge de fer est toujours chargée après la formation initiale d'un bain de fusion (c'est-à-dire un talon chaud) par fusion de ferraille. La fusion de l'éponge de fer est fortement influencée par des facteurs tels que la teneur en carbone du bain liquide et le degré de métallisation de l'éponge de fer. La teneur en carbone du bain liquide réagit avec la teneur en oxyde de fer non réduite de l'éponge de fer donnant une évolution des gaz CO et CO2 du bain liquide, c'est-à-dire que l'ébullition du carbone a lieu, ce qui entraîne l'élimination ultérieure des gaz hydrogène et azote, produisant finalement de l'acier propre. L'ébullition du carbone se produit à l'interface du laitier et du métal par la réaction 3 FeO + 2C =3 Fe + CO + CO2.

La teneur en carbone dans le bain liquide doit être maintenue à un niveau approprié afin de maintenir une ébullition appropriée du carbone pendant la période de fusion. La quantité de carbone nécessaire (C, en kg) pour réduire la teneur en FeO de l'éponge de fer est donnée par l'équation C =1,67 [100 – % M–{(% Slag /100) x % Fe}]. Ici, M est le degré de métallisation et Fe est la quantité de fer dans le laitier.

Préparer la chaleur, puiser et vider le four

Lorsque le niveau de remplissage de liquide atteint le bord supérieur de la bobine, c'est-à-dire que la chaleur est sur le point d'être terminée, l'échantillon d'analyse du bain et la température du bain sont prélevés à l'aide de sondes plongeantes. Pour cette activité, la puissance est maintenue en attente. Immédiatement après la chute de température et le prélèvement de l'échantillon d'analyse, la puissance de maintien est rétablie dans le four. Pour des raisons de précision et de rapidité, une analyse spectrographique est généralement effectuée.

Sur la base des résultats d'analyse, des ajouts de rognage sont effectués dans les bains pour ajuster l'analyse du bain. Le matériau d'addition de rognage est fondu et la température du bain est portée à une température de 80 degrés C à 100 degrés C en dessous de la température de coulée. Le carburateur utilisé pour la coupe doit être à petit grain pour augmenter sa surface car cela garantit qu'il se dissout rapidement.

Lorsque la poche de coulée est prête, le four est écrémé et porté à la température de coulée. Dans le cas des fours à moyenne fréquence, 2 à 5 minutes sont nécessaires pour cette activité. La température de coulée doit être décidée en tenant compte de l'effet de refroidissement de l'ajout de ferro-alliage. Avant le taraudage, une petite quantité de ferro-alliages est chargée dans le four afin d'éviter toute action d'ébullition lors du taraudage.

Dans la poche grouillante, la quantité requise de ferro-alliages et de carburateur (si nécessaire) est placée dans le fond de la poche et le métal est taraudé. Lors du soutirage, plus le four se vide rapidement, mieux c'est. Le temps nécessaire pour vider le four affecte l'utilisation du four.

Précautions requises et problèmes de sécurité

Le processus de fusion est toujours associé à des dangers dus à la matière fondue qui ne peuvent pas toujours être estimés avec précision à l'avance. On dit souvent que les dangers connus ne sont pas des dangers, ou du moins des dangers qui peuvent être anticipés et contrecarrés. Les problèmes importants liés à la sécurité lors de la fabrication de l'acier dans les fours à induction sont dus à l'éjection de métal en fusion sous forme d'éclaboussures, de petites et de grosses gouttes, de rayonnement thermique du bain de fusion et d'explosions de vapeur d'eau. Ces occurrences sont expliquées ici.

Des éclaboussures de métal avec un volume relativement faible de masse fondue sont créées lorsque de très petites pièces métalliques entrent en contact avec le bain de fusion et sont éjectées de la masse fondue. Si ces pièces sont également mouillées ou humides, cela entraîne l'éjection de petites et grosses gouttes. L'opérateur du bloc opératoire est exposé à une forte chaleur. Si l'opérateur n'utilise pas l'équipement de protection (EPI) approprié, cela peut entraîner des brûlures sur la peau et des lésions oculaires.

Les explosions de vapeur d'eau se produisent toujours lorsque des liquides pénètrent sous la surface du bain. Dans les cas extrêmes, 1 cc (centimètre cube) d'eau pénétrant profondément sous la surface peut se dilater en un instant jusqu'à 1 600 fois son volume d'origine. De l'eau peut pénétrer dans le bain de fusion pendant le processus de fusion à partir des matériaux chargés ou par des outils humides ou mouillés.

Lors du fonctionnement du four à induction, il peut arriver que le mélange de pisé ait subi des dommages et que la masse fondue ait été déplacée vers la bobine. Si cette condition conduit à un blocage des enroulements et à la libération d'eau, l'eau peut également pénétrer sous la masse fondue, entraînant une éjection soudaine vers le haut de la masse fondue. Cela peut provoquer une puissante explosion de vapeur d'eau provoquant la projection de la masse fondue sur la plate-forme du four.

Les précautions importantes requises et les problèmes de sécurité sont décrits ci-dessous.

- La propreté et l'ordre du lieu de travail, ce qui signifie que la plate-forme du four doit être rangée à tout moment, avec les outils nécessaires à portée de main à leur place. Tout autre matériel ou objet traînant doit être enlevé sans délai.

- Un éclairage adéquat sur le lieu de travail garantit que les irrégularités ou les problèmes sur la plate-forme du four peuvent être détectés et corrigés à temps.

- Les dommages à l'équipement, aux interrupteurs de fonctionnement, aux conduites électriques et hydrauliques doivent être notés dans le journal de bord et signalés à la maintenance afin que les réparations puissent être effectuées. Les voyants lumineux sont des dispositifs de sécurité et doivent être testés à intervalles planifiés.

- L'état du creuset doit être inspecté visuellement après chaque vidange ou chaque taraudage. Les fissures éventuelles dans la paroi du creuset sont indiquées par des traces sombres, qui peuvent ensuite être inspectées de plus près.

- Les matériaux à charger doivent être inspectés lors de leur préparation. Les tuyaux, tubes ou éléments creux doivent être triés à la main et vérifiés pour s'assurer qu'ils ne contiennent pas d'eau car cela peut entraîner des explosions de vapeur d'eau.

- Les visiteurs ou le personnel d'autres zones doivent être informés des dangers et leur dire de rester à une distance de sécurité.

- Les EPI minimum requis par le personnel de l'étage d'exploitation du four sont un casque de sécurité, des chaussures de sécurité, un pantalon long, des vêtements en coton et des lunettes de protection avec protection latérale.

- Le canal de sortie d'urgence doit être maintenu sec et propre à tout moment.

- Le corps du four doit être inspecté une fois par semaine et nettoyé tous les mois de la poussière, des petites particules de ferraille et d'autres impuretés.

- Toute huile qui s'est échappée doit être ramassée et l'endroit est recouvert de sable. La fuite doit être localisée et réparée.

- Deux voies d'évacuation d'urgence doivent être disponibles à partir de la plate-forme du four en cas d'accident. Ces itinéraires doivent être dégagés à tout moment et ne doivent pas être bloqués, même pour de courtes périodes.

- Lorsque vous travaillez avec des outils métalliques dans le bain de fusion et que le four est allumé, les outils doivent être mis à la terre ou l'opérateur doit au moins porter des gants en cuir secs. Ces travaux ne doivent être effectués que lorsque le four est éteint. Les outils doivent être réchauffés au-dessus du bain avant immersion, afin d'éliminer toute trace d'humidité ou d'humidité.

- La formation de ponts est à éviter afin d'empêcher la percée intempestive de matière fondue vers l'extérieur. Si un pont s'est formé, le four doit être éteint et incliné, de sorte que le contact avec la masse fondue puisse être établi à l'aide d'une pointe fine. Dans certains cas, le pont peut être fondu avec le four à faible puissance et en position inclinée et le four ensuite rechargé avec plus de matière à travers cette ouverture en position de base, puis entièrement fondu.

- En cas de panne de courant lorsque le four contient une matière fondue complète et que l'on ne sait pas combien de temps il faudra pour corriger le problème, la procédure ultérieure doit être établie. Il existe deux options :soit permettre à la masse fondue de se solidifier, soit vider le creuset.

- L'isolation électrique des composants sous tension par rapport à la terre est mesurée à l'aide d'un relais de mise à la terre. Si la masse fondue au potentiel de la terre s'approche de la bobine, la résistance va chuter et le système doit être éteint.

- Si le travail doit être effectué avec le four en position inclinée, le four doit être sécurisé contre le basculement. Le four doit également être sécurisé lors de l'extraction du creuset.

L'état du creuset doit être inspecté visuellement et l'épaisseur de paroi restante déterminée à l'aide d'appareils de mesure. Une évaluation de l'épaisseur de paroi restante moyenne peut être faite à partir de l'affichage de la fréquence.

Processus de fabrication

- Analyse du cycle de vie et durabilité de l'acier

- Four à induction et sidérurgie

- Fours de réchauffage et leurs types

- Production de plaques d'étain et d'acier sans étain

- Efficacité énergétique et production sidérurgique

- Types de brûleurs dans les fours de réchauffage

- Processus CLU pour la production d'acier inoxydable

- Comprendre les opérations de fabrication de l'acier dans les fours à arc électrique

- Processus de traitement thermique de l'acier