Procédés mécaniques de décalaminage de l'acier

Procédés mécaniques de décalaminage de l'acier

La calamine est le produit de l'oxydation qui se produit lors du laminage à chaud. L'oxydation et la formation de tartre de l'acier est un phénomène inévitable lors du processus de laminage à chaud qui implique un réchauffage de l'acier dans un four de réchauffage, un laminage à chaud multi-passes et un refroidissement à l'air dans les temps de retard entre les passes et après le laminage.

Le tartre formé lors du chauffage de l'acier à des températures de laminage dans le four de réchauffage est appelé tartre primaire. Cette calamine primaire est éliminée avant le laminage à chaud. Il est généralement utilisé pour produire des produits en acier avec une qualité de surface élevée et pour réduire l'usure des rouleaux. Cependant, du tartre secondaire continue de se former sur la surface d'acier décalaminée pendant le temps de retard entre passes dans les laminoirs d'ébauche et intermédiaires. La couleur de la calamine primaire est généralement noir bleuâtre tandis que celle de la calamine secondaire est bleue. L'échelle secondaire donne à l'acier un aspect similaire à celui d'une finition de revêtement de laque et est souvent confondue avec un apprêt de couleur bleue.

Le tartre primaire est composé de trois couches bien définies d'oxydes de fer. Adjacent à l'acier se trouve la couche la plus épaisse constituée de wustite ayant une composition approximative de FeO. La couche intermédiaire est constituée de magnétite (Fe3O4) tandis que la couche la plus externe est constituée d'hématite (Fe2O3). Les épaisseurs de ces couches dépendent de plusieurs facteurs liés au laminage de l'acier et à la disponibilité d'oxygène à la surface de l'acier. La couche à la surface de l'acier est la plus riche en oxygène et constitue 0,5 % à 2 % de l'épaisseur de la calamine. La couche à la surface du métal est la plus riche en fer et constitue environ 85 % de l'épaisseur de calamine. La couche intermédiaire de tartre constitue environ 13 % à 14,5 % de l'épaisseur du tartre.

Si le tartre est un revêtement uniformément bien collé à l'acier, il peut constituer une barrière de protection idéale. Malheureusement, l'échelle n'est pas uniforme, ni bien respectée. La calamine est moins réactive (plus « noble ») que l'acier en dessous et correspond au comportement de deux métaux différents lorsqu'ils sont en contact. L'acier en dessous étant plus réactif, le métal s'oxyde (rouille) au détriment du tartre étant moins réactif. Le tartre peut « éclater » de la surface, fissurer le revêtement et permettre à l'humidité de pénétrer. Cela permet à une réaction galvanique de se produire, ce qui entraîne une corrosion par piqûres (rouille) sur l'acier de base.

Le tartre est une nuisance lorsque l'acier doit être traité. Il doit être nettoyé avant que l'acier ne soit travaillé à froid. De plus, tout revêtement appliqué sur l'acier est gaspillé, car il se détache avec le tartre lorsque l'air chargé d'humidité pénètre en dessous. Il est essentiel d'enlever toute la calamine pour présenter une surface uniforme et propre du substrat en acier pour tout travail ultérieur ou l'application de tout revêtement sur l'acier.

Le détartrage est pratiquement impossible à la main. Il est extrêmement fastidieux et fastidieux d'utiliser des méthodes de nettoyage d'outils électriques. Aucune de ces deux méthodes ne donne une bonne base pour commencer. Plusieurs types de processus de décalaminage sont utilisés pour éliminer le tartre de la surface des aciers laminés à chaud. Ces processus de détartrage sont généralement classés en quatre catégories. Il s'agit de (i) processus de nettoyage à la flamme, (ii) processus de décalaminage mécanique, (iii) processus de décalaminage hydraulique et (iv) processus de décalaminage chimique. Dans cet article, les processus de détartrage mécanique sont décrits.

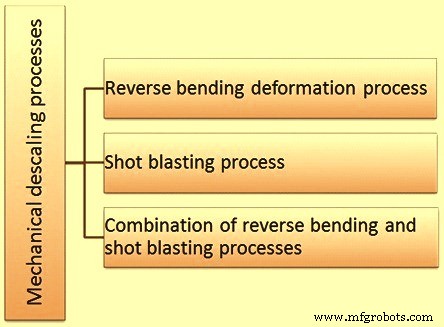

Les processus de décalaminage mécanique (Fig 1) comprennent normalement le traitement par (i) déformation par flexion inverse, (ii) grenaillage et (iii) combinaison de flexion inverse et de grenaillage. Ces processus sont normalement utilisés pour éliminer le tartre des tiges d'acier dans l'industrie de l'étirage des tiges d'acier.

Fig 1 Processus de détartrage mécanique

Fig 1 Processus de détartrage mécanique

Processus de déformation par flexion inversée

Le processus de déformation par flexion inverse est basé sur le principe que la tige d'acier est ductile et que la calamine laminée à chaud est cassante. Lorsque la tige est déformée, l'acier se plie, mais la calamine laminée à chaud se casse et est libérée de la surface de la tige et tombe à condition que la calamine soit là en quantité suffisante et qu'il y ait une déformation suffisante. Le mode de déformation est principalement la flexion, mais peut également inclure une déformation d'étirement. L'équipement pour le processus de déformation par flexion inverse doit utiliser le principe de la flexion inverse de manière contrôlée pour obtenir des résultats cohérents d'élimination du tartre sans affecter indûment les propriétés de la tige d'acier à décalaminer. L'un des facteurs importants affectant le processus de détartrage est la quantité de déformation totale de la tige d'acier.

On considère généralement que la quantité optimale de déformation de la tige nécessaire pour la rupture complète du tartre est comprise entre 8 % et 10 %. Moins de 8 % peut entraîner une rupture incomplète de la calamine, laissant des plaques de calamine adhérentes, et plus de 10 % n'effectuent généralement aucune rupture de calamine supplémentaire, tout en ajoutant en même temps une quantité indésirable d'écrouissage à l'acier. Un effet indésirable supplémentaire d'une forte déformation (supérieure à 10 %) est l'augmentation de la contre-tension sur la ligne de la tige qui peut étirer et réduire la tige en acier, affectant les horaires de dessin de la tige et nécessitant plus de puissance du premier bloc pour tirer la tige à travers le système de détartrage. L'objectif de 8 % à 10 % de déformation est contrôlé par le rapport entre la taille des réas utilisés pour effectuer le cintrage inversé et la taille de la tige d'acier en cours de traitement.

La question de l'étirement de la tige est également une considération importante. L'étirement élastique peut augmenter l'efficacité du processus de détartrage, tandis qu'un étirement plastique excessif peut avoir des effets indésirables similaires.

L'équipement de traitement de déformation par flexion inverse, bien qu'apparaissant extérieurement comme une pièce d'équipement très simple et directe, a en fait des paramètres de conception très concrets qui doivent être satisfaits afin d'avoir des performances de détartrage équilibrées lorsque la calamine est cassée sans entraîner de dommages excessifs. effets secondaires sur la tige d'acier. Une conception appropriée de l'équipement conformément aux principes de base du processus de détartrage est un facteur clé pour réussir le détartrage de l'acier.

Un équipement de traitement de déformation par flexion inverse correctement conçu libère pratiquement toute la calamine laminée à chaud. Ce faisant, 80 % à 90 % du tartre grossier tombe de la tige et s'accumule dans le brise-tartre. Le solde de 10 % à 20 % de tartre, bien que lâche, continue à coller à la surface de la tige d'acier. Il s'agit d'une écaille résiduelle fine et poudreuse qui est maintenue à la surface de la tige par une charge électrostatique. Si elle n'est pas retirée, cette calamine entraîne des problèmes tels que des boîtes de lubrification contaminées, une durée de vie réduite de la matrice, une usure rapide du bloc d'étirage, une mauvaise qualité de la tige étirée et une réduction globale de la productivité de l'unité d'étirage.

Il a été reconnu très tôt au cours du développement du processus de cintrage inverse qu'il y avait des résultats indésirables de laisser des résidus de tartre fin sur la surface de la tige décalaminée. Les premières tentatives pour supprimer cela étaient assez rudimentaires, y compris des méthodes telles que l'attachement de chiffons d'essuyage sur la ligne de tige ou l'enroulement d'une corde de chanvre lourde sur la tige, ce qui peut difficilement être qualifié de processus de production. Une autre méthode souvent utilisée consistait à utiliser des brosses pour brosser les résidus de tartre fin.

Ces derniers temps, des équipements d'élimination de tartre fin ont été développés pour l'élimination des résidus de tartre fin de la surface de la tige décalaminée. Ces équipements fonctionnent sur plusieurs concepts. Un concept souvent utilisé pour nettoyer la surface de la tige est avec des jets d'air à grande vitesse tandis que l'autre concept utilise une approche de lavage à l'eau/séchage à l'air à la volée. Les équipements basés sur les deux concepts éliminent non seulement les résidus de tartre mais aussi, essentiellement, les contiennent, de sorte que le tartre fin ne se propage pas dans la zone de travail. Cela facilite également son élimination ultérieure.

Les principaux objectifs de l'équipement d'élimination du tartre fin pour le nettoyage non agressif des résidus de tartre des tiges décalaminées comprennent (i) éliminer les résidus à l'aide de techniques industrielles, (ii) contenir le matériau éliminé, (iii) avoir un minimum de l'attention de l'opérateur, (iv) avoir un minimum d'entretien courant et (v) avoir un faible coût d'exploitation.

Processus de grenaillage

Le processus de grenaillage (également parfois appelé processus de grenaillage abrasif) pour le décalaminage de l'acier est un processus de traitement de surface dans lequel le nettoyage de la surface de l'acier est effectué par la direction énergique d'un média abrasif appliqué soit à l'état sec, soit en suspension dans un milieu liquide, contre la surface de l'acier. Les particules abrasives sont concentrées à grande vitesse (50 m/seconde à 110 m/seconde) de manière contrôlée au niveau de l'acier. L'impact abrasif des particules abrasives élimine le tartre et les autres contaminants de surface.

Le processus de sablage a commencé en 1904. C'est le processus le plus utilisé de nos jours pour le décalaminage de surface des tiges d'acier dans les unités d'étirage de tiges d'acier. C'est un processus économique et un processus plus rapide que le processus de décapage du détartrage. Le média abrasif ou une partie substantielle de celui-ci peut être recyclé pour une utilisation ultérieure.

Avec le procédé de grenaillage, il est possible d'obtenir un très bon nettoyage et une préparation de surface de la tige d'acier. Ce processus de décalaminage est normalement utilisé pour (i) le nettoyage de la surface des pièces moulées et des pièces forgées en fer et en acier, (ii) le nettoyage mécanique des tôles, barres, bobines et fils d'acier, (iii) le grenaillage pour modifier les propriétés (augmentation de la résistance à la fatigue des ressorts, des engrenages, etc.) et (iv) préparation des surfaces des objets en acier à peindre ou à revêtir. Le processus de grenaillage pour le détartrage de l'acier est une méthode courante de détartrage lors de la production de barres brillantes. Le nettoyage de la surface par grenaillage est utilisé dans presque toutes les industries qui utilisent de l'acier telles que l'automobile, la construction, la fonderie, la forge, la construction navale, le rail et bien d'autres.

Dans le processus de détartrage par grenaillage, les méthodes d'application de matériaux abrasifs peuvent être séparées en deux types de procédures distincts, à savoir (i) les méthodes sèches et (ii) les méthodes humides.

Méthodes sèches pour l'application des matériaux abrasifs comprennent (i) la méthode de sablage mécanique et (ii) la méthode de sablage à pression d'air.

Grenaillage mécanique emploie le plus souvent l'utilisation d'équipements de type armoire. Il est disponible en version batch, semi-automatique ou automatique. En règle générale, l'armoire abrite une ou plusieurs roues de grenaillage qui dirigent l'abrasif sur la surface de l'acier par la force centrifuge. La roue est positionnée pour assurer une couverture maximale et une grande efficacité du modèle de sablage sur la surface de l'acier. L'abrasif propre, généralement lavé à l'air et calibré, est stocké dans une trémie. Les abrasifs s'écoulent de la trémie par gravité vers un entonnoir d'alimentation et une vanne plongeante qui mesurent le débit d'abrasif vers la roue. La turbine confère une vitesse centrifuge à l'abrasif qui est ensuite dirigé à travers une cage de contrôle. La cage de contrôle détermine la direction et la forme de la livraison du modèle de souffle sur la surface en acier. La meule est généralement enfermée dans un boîtier de protection pour empêcher la décharge d'abrasifs parasites.

Étant donné que ces machines sont soumises à une usure considérable, en particulier les composants de la roue et l'intérieur de la machine, les pièces sont dans de nombreux cas en fonte fortement alliée et résistante à l'usure et sont conçues pour un remplacement facile. Des tapis en caoutchouc épais sont souvent utilisés sur les tables de travail pour amortir le choc d'impact de l'abrasif. Différents types de roues sont disponibles qui permettent une plus grande efficacité de fonctionnement. En général, la vitesse abrasive (environ 50 mètres par seconde) et le volume de l'abrasif sont tels que les systèmes mécaniques offrent une capacité de travail élevée par unité de temps. Par conséquent, l'équipement de cabine de sablage mécanique peut être adapté à des applications de production moyenne à élevée.

Grenaillage à pression d'air utilise de l'air comprimé pour appliquer un abrasif sur une surface. Il existe trois méthodes de base de sablage à pression d'air, à savoir (i) l'aspiration, (ii) la gravité et (iii) la pression directe.

Dans le système d'aspiration, l'air comprimé est dirigé par un jet d'air dans la buse pour créer un flux d'air à basse pression et à grande vitesse dans la conduite d'aspiration menant au pistolet. Cette ligne transporte pneumatiquement l'abrasif d'une trémie de collecte d'abrasif au pistolet de sablage, où il fusionne avec les flux d'air à grande vitesse. L'abrasif usé tombe dans une trémie de collecte où il est récupéré par la conduite d'aspiration et recirculé à travers le pistolet de sablage.

Le système d'alimentation par gravité utilise un pistolet abrasif similaire au pistolet aspirant, mais l'abrasif est acheminé vers le pistolet par gravité à partir d'une trémie supérieure. Cela élimine le transport pneumatique moins efficace du système d'aspiration et le remplace par une alimentation de dosage d'abrasif plus efficace. Le problème majeur du système de gravité par rapport au système d'aspiration (et la raison de son utilisation peu fréquente) est la nécessité d'un système d'élévation de l'abrasif pour renvoyer l'abrasif usé de la trémie de collecte vers la trémie d'alimentation du pistolet pour la recirculation.

Dans le système à pression directe, l'abrasif est sous pression dans un récipient sous pression et est dosé dans la conduite d'air comprimé vers la buse de sablage. Ce système nécessite également un certain type de système d'élévation pour la recirculation de l'abrasif. Il s'agit du système le plus efficace en termes de volume d'air requis par unité de poids d'abrasif déplacé et produit également les vitesses et les intensités abrasives les plus élevées. C'est le seul système capable de déplacer l'abrasif à travers de longues lances et des buses de projection latérales pour détartrer efficacement l'acier.

La méthode de sablage à pression d'air utilise soit une pression directe, soit une méthode d'induction qui peut utiliser les méthodes de siphon ou de gravité. Ces méthodes sont décrites ci-dessous.

Dans la méthode de sablage à pression d'air directe, l'abrasif est alimenté à partir d'un récipient sous pression (récipient sous pression) dans un tuyau de sablage. La conduite d'air comprimé est raccordée à la fois au tuyau de sablage et à la partie supérieure de la cuve sous pression. Étant donné que la pression d'air (normalement environ 6 kg/cm2) vers le tuyau et le récipient sous pression est égale, elle permet la chute libre de l'abrasif à travers une ouverture (point d'alimentation) au fond du récipient sous pression. Au fur et à mesure que l'abrasif tombe, il est aspiré par l'air comprimé et transporté jusqu'au point de fonctionnement. Afin de maintenir la pression d'air, une vanne est installée au point de remplissage de la machine et maintenue hermétiquement fermée par la pression d'air. Une vanne de dosage est installée au point d'alimentation pour la régulation du débit d'abrasif à un débit adapté à l'alésage de la buse et à la pression d'air.

Dans le cas de la méthode du siphon à induction, le pistolet de sablage est relié à un tuyau d'air comprimé et à un tuyau flexible qui transporte l'abrasif. Le tuyau abrasif est ouvert à l'air atmosphérique près de la base de la trémie de la machine. En conséquence, le passage de l'air comprimé à travers le pistolet et sur le tuyau abrasif crée un vide partiel dans le tuyau qui, à son tour, aspire ou induit l'abrasif dans le pistolet où il est propulsé à travers la buse par le jet d'air comprimé. . Le tuyau d'alimentation en abrasif en caoutchouc mesure normalement environ 2 m à 2,5 m de long entre la trémie et le pistolet. L'abrasif est accéléré par le flux d'air lorsqu'il passe à travers la buse de sablage mais n'atteint pas la pleine vitesse du flux d'air comprimé. La vitesse de l'abrasif sortant de la buse est d'environ 40 % d'une machine à pression directe. Les équipements à base de siphon à induction sont utilisés dans une large gamme d'armoires de sablage à l'abrasif manuelles. Bien qu'ils soient utilisés dans des équipements automatiques à fonctionnement continu, leur utilisation est généralement limitée à l'application d'abrasifs légers.

L'équipement à induction par gravité est très similaire à l'équipement à siphon à induction en ce sens qu'un appareil est utilisé pour mélanger l'air et les milieux abrasifs. Avec un équipement à induction-gravité, cependant, le média abrasif est alimenté par gravité à partir d'un stockage aérien. L'alimentation en air entre dans le pistolet à ce point où l'abrasif est entraîné sous un vide partiel plus le poids de la gravité. L'expansion rapide de l'air comprimé à sa sortie du pistolet donne une accélération finale à l'abrasif. Les systèmes basés sur l'induction-gravité ne sont pas largement utilisés. Bien qu'ils puissent être appliqués pour un fonctionnement continu, ils ne sont généralement utilisés que pour des applications spécialisées.

Les équipements de sablage mécanique à sec deviennent de plus en plus populaires. La rapidité de l'élimination du tartre peut être augmentée en augmentant la vitesse des particules abrasives et la quantité d'entrées abrasives par unité de temps. Les installations peuvent être rendues semi-automatiques ou entièrement automatiques avec relativement peu de difficulté. Le sablage à pression d'air est utilisé lorsque des exigences de production faibles ou des opérations intermittentes sont prévues.

Méthodes humides pour l'application des matériaux abrasifs impliquent la propulsion à air comprimé à grande vitesse de la boue dirigée sur l'acier. La bouillie se compose normalement d'abrasif fin en suspension dans de l'eau traitée chimiquement. Il est généralement maintenu sous agitation continue pour empêcher le dépôt de l'abrasif. Comme pour les unités de sablage à sec à pression directe, de l'air comprimé est acheminé vers le récipient contenant le mélange à une pression égale à celle acheminée vers le tuyau de sablage. L'égalisation de la pression permet au mélange abrasif d'être introduit à travers la vanne de mélange dans la conduite d'air. Le débit d'abrasif est contrôlé par une vanne à plein débit située entre la trémie et la chambre de mélange.

Les équipements pour la plupart des méthodes de sablage abrasif humide sont généralement montés sur armoire et sont souvent modifiés par des décapants auxiliaires, des convoyeurs de prélèvement et des stations de lavage-rinçage à sec. Les conceptions de base comprennent la roue verticale, la plaque tournante à plan horizontal, la navette avec des extensions de rail ou de voiture, les convoyeurs à chaîne ou à bande, les mécanismes de rotation autonomes conçus pour les arbres et les pièces tubulaires et les machines combinées à armoire de culbutage. Le lisier peut être propulsé contre une surface par l'une des trois méthodes distinctes suivantes.

- Par un courant d'air comprimé qui soulève la boue par une action de siphonnage, puis la projette à travers une buse conçue de manière appropriée.

- Au moyen d'air comprimé qui propulse une boue alimentée par gravité vers un pistolet.

- Par l'utilisation d'une pompe centrifuge haute pression qui produit la vitesse de projection requise pour le lisier.

Il existe plusieurs variantes de méthodes de sablage abrasif humide pour les procédés spécialisés. Certains de ces processus ont donné lieu à de nouveaux noms de processus, bien que ces processus puissent être classés dans les méthodes de sablage humide. Toutes les méthodes de sablage par voie humide peuvent être classées dans les deux types suivants.

- Procédé d'hydro-soufflage :dans ce processus, le sable est mélangé à de l'eau et propulsé par la pression de l'eau.

- Procédé de vaporisation :dans ce processus, l'abrasif est mis en suspension dans un liquide projeté à grande vitesse par un jet d'air comprimé.

Combinaison de méthodes de pliage inversé et de grenaillage

Dans ce processus de décalaminage, les deux méthodes de décalaminage, à savoir le cintrage inversé et le grenaillage, sont utilisées en série dans la ligne d'étirage des tiges. Normalement, la méthode de pliage inversé est utilisée en premier, suivie de la méthode de grenaillage.

Types de matériaux abrasifs

Une variété de matériaux abrasifs différents sont couramment utilisés. Le choix d'un type spécifique dépend principalement de facteurs d'ingénierie économiques, métallurgiques et pratiques. Les abrasifs couramment utilisés sont le sable, la grenaille d'acier, le grain d'acier, l'aluminium, le silex/grenat, les billes de verre, les carbures, les scories et les matières organiques.

Les grenailles d'acier sont des grains sphériques constitués d'acier liquide par un processus d'atomisation (granulation). Ces grenailles en acier moulé sont disponibles en différentes tailles et duretés. Généralement, les grenailles d'acier sont fabriquées à partir de ferrailles d'acier dans un four à arc électrique ou à induction. La ferraille d'acier est fondue dans le four puis l'acier liquide est atomisé en grenaille par jet d'eau. Les étapes du processus de fabrication des grenailles d'acier sont (i) la fusion de la ferraille, (ii) l'atomisation de l'acier liquide par jet d'eau à haute pression, (iii) le séchage des grenailles, (iv) le criblage (séparation de la grenaille SAE à partir des particules de grenaille surdimensionnées utilisées pour la production de grains), (v) spirale (élimination de la grenaille de forme irrégulière), (vi) trempe (pour la production d'une intégrité supérieure des particules avec un minimum de fissures de contrainte), (vii) revenu, (viii) dépistage et (ix) emballage.

Les particules de grenaille à l'état de plus grand diamètre sont divisées pour former le grain d'acier angulaire et utilisées comme abrasifs pour le processus de grenaillage. Les grenailles d'acier sont normalement durables en raison de leur faible friabilité. Les tirs sont tempérés par l'impact du dynamitage. Sa dureté augmente avec le temps, permettant au support d'offrir des performances constantes et reproductibles sur des milliers de cycles. Telles qu'elles sont produites, les grenailles d'acier ont généralement une dureté Rockwell de 40 HRC à 60HRC. Les grenailles d'acier ont un taux de panne extrêmement faible avec pratiquement aucune production de poussière. Ceux-ci sont utilisés pour le récurage intensif et pour produire des finitions très brillantes, car les grenailles d'acier fournissent une énergie à fort impact et des taux de nettoyage rapides.

Ce matériau abrasif est sélectionné en fonction du travail à effectuer, non seulement par la taille de la particule qui est généralement uniforme dans chacun d'eux, mais aussi par la dureté dans une certaine plage. Les particules sont facilement recyclables car pouvant être projetées de 700 à 5000 fois selon le diamètre, le type et la dureté de l'abrasif utilisé.

Processus de fabrication

- Le besoin crucial de services de conception mécanique

- La vérité sur les économies d'échelle pour les processus de fabrication additive

- Concevoir des processus pour les robots contre les personnes

- Processus de sélection du site pour une usine sidérurgique Green field

- Procédés de fabrication d'acier inoxydable

- Processus de laminage pour l'acier

- Processus CLU pour la production d'acier inoxydable

- Nuances d'acier à outils pour poinçons et matrices

- Meilleurs matériaux pour les pièces tournées