Procédés de fabrication d'acier inoxydable

Processus de fabrication d'acier inoxydable

Les aciers inoxydables contiennent de 10 % à 30 % de chrome. Ces aciers contiennent également des quantités variables de nickel, de molybdène, de cuivre, de soufre, de titane et de niobium, etc.

La majorité de la production d'acier inoxydable se faisait par le four à arc électrique (EAF) jusque vers 1970. Avec l'utilisation d'oxygène de tonnage dans la production d'acier, la pratique de fabrication de l'acier inoxydable EAF a changé. L'oxygène gazeux pourrait être utilisé pour améliorer le taux de décarburation. Cela pouvait être réalisé en injectant un potentiel d'oxygène élevé, mais cela s'accompagnait de la réaction indésirable d'une oxydation extensive du chrome dans le laitier. Cela a nécessité une période de réduction bien définie au cours de laquelle du ferro-silicium a été utilisé pour réduire le chrome oxydé du laitier.

La production d'acier inoxydable a commencé par le procédé duplex avec le développement réussi du procédé de conversion de décarburation à l'oxygène de l'argon (AOD). Bien que le procédé duplex avec convertisseur AOD soit le plus important, plusieurs procédés duplex sont utilisés aujourd'hui pour la fabrication d'aciers inoxydables. Dans ces processus, il y a un EAF ou un four similaire qui fait fondre la ferraille, les ferroalliages et d'autres matières premières pour produire l'acier liquide. Cet acier liquide, qui contient la plupart du chrome et du nickel ainsi que quelques autres éléments d'alliage, est la charge des convertisseurs. Les convertisseurs sont utilisés pour obtenir des aciers inoxydables à faible teneur en carbone. La polyvalence du procédé duplex EAF-AOD a conduit les sidérurgistes à réexaminer l'utilisation de différents convertisseurs pour la fusion des aciers inoxydables. Cela a conduit au développement de plusieurs autres convertisseurs pour les processus duplex.

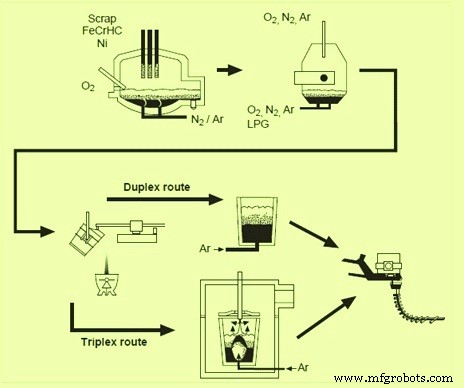

Les travaux de développement pour fabriquer des aciers inoxydables utilisant le BOF (four à oxygène basique) conventionnel avaient commencé à la fin des années 1950 et au début des années 1960. Au milieu des années 1960, certains sidérurgistes utilisaient des convertisseurs BOF existants pour une décarburation partielle suivie d'une décarburation dans une poche sous vide pour fabriquer les aciers inoxydables à faible teneur en carbone. Ces procédés sont appelés procédés triplex car trois unités de procédé, telles que l'EAF, un convertisseur pour le pré-soufflage et une unité de décarburation sous vide pour le raffinage final, sont impliquées. Les aciers subissent un traitement de décarburation finale, d'ébarbage final, d'homogénéisation et de flottation des inclusions avant l'acheminement de la poche vers l'opération de gavage. Dans la quasi-totalité de ces procédés triplex, le traitement sous vide des aciers dans la poche de coulée est la dernière étape avant la coulée. La figure 1 montre la comparaison des routes de processus duplex et triplex.

Fig 1 Comparaison des itinéraires de processus duplex et triplex

Avec tous ces développements, différents procédés sont actuellement disponibles pour fabriquer des aciers inoxydables. Les processus disponibles sont divisés en trois groupes. Il s'agit des procédés convertisseurs, des procédés convertisseurs sous vide et des procédés sous vide.

Principes généraux de production d'aciers inoxydables

La décarburation de l'acier inoxydable doit minimiser l'oxydation du chrome. Il est généralement admis que lorsque de l'oxygène est injecté dans de l'acier inoxydable, un mélange de chrome et de fer est oxydé. La décarburation se produit lorsque le carbone dissous réduit les oxydes de chrome et de fer qui se forment. La séquence de décarburation est donc

3O ? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

La décarburation se produit à la surface des bulles montantes qui se forment à partir du gaz inerte injecté ou à la surface des particules d'oxyde de chrome qui sont réduites et génèrent du CO.

La décarburation implique des techniques pour minimiser l'oxydation du chrome. Il existe trois techniques de base qui sont la température, la dilution et le vide.

La technique de la température était utilisée par la fabrication d'acier inoxydable EAF avant le développement des procédés duplex. Lorsque la température augmente, la teneur à l'équilibre à une teneur en chrome particulière diminue. Cependant, cela entraîne des difficultés opérationnelles et des coûts élevés.

La technique de dilution est celle utilisée par l'AOD et tous les procédés convertisseurs. L'injection de gaz inerte (argon ou azote) abaisse la pression partielle du gaz CO dans le bain, permettant ainsi d'équilibrer des teneurs en chrome plus élevées avec des teneurs en carbone plus faibles.

L'application d'un vide au bain de métal élimine également le CO , permettant à des teneurs élevées en chrome d'être en équilibre avec de faibles teneurs en carbone. Il est particulièrement efficace lorsque la teneur en carbone est faible.

Un contrôle minutieux du laitier, tel qu'il est produit dans la réaction, est important. Tout oxyde de chrome non réduit par le carbone se retrouve dans le laitier, qui peut former un spinelle complexe. Un traitement ultérieur (appelé réduction) est nécessaire pour récupérer les éléments oxydés tels que le chrome, le fer, le manganèse, etc. L'efficacité de l'étape de réduction dépend de nombreux facteurs, notamment la basicité et la température du laitier, les conditions de mélange dans le convertisseur et la cinétique de dissolution de l'addition solide.

Choix des itinéraires de processus

Il existe de nombreuses voies de traitement différentes disponibles pour le processus de fabrication de l'acier inoxydable. Il faut choisir parmi ces itinéraires en fonction de nombreux facteurs qui déterminent les coûts d'investissement et d'exploitation. Le choix de la voie de traitement est influencé par la disponibilité des matières premières, le produit souhaité, le traitement en aval, la logistique de l'atelier existant et l'économie du capital. De plus, un certain degré de flexibilité dans le cheminement du processus est souhaitable, car ces facteurs peuvent changer en temps voulu. En général, le flux de processus de fabrication d'acier inoxydable peut être classé comme duplex ou triplex. Le procédé duplex, où la fabrication de l'acier EAF est suivie d'un affinage dans un convertisseur, a tendance à être flexible en ce qui concerne la sélection des matières premières. Le procédé triplex, où la fabrication de l'acier EAF et l'affinage du convertisseur sont suivis d'un affinage avec un système sous vide, est souvent souhaitable lorsque le produit final a des spécifications très faibles en carbone et en azote. Le processus triplex a tendance à avoir des temps de cycle globaux plus longs que le processus duplex car il y a un transfert supplémentaire du convertisseur de processus à l'unité de vide. Il a également tendance à avoir des coûts réfractaires légèrement plus élevés car il y a deux fours effectuant la décarburation.

Pour une flexibilité maximale, un atelier doit avoir un flux de processus qui peut intégrer à la fois des itinéraires duplex et triplex. Cela offre la plus grande flexibilité en matière de matières premières, de capacité de production et de flux de processus. Dans ce cas, seuls les produits nécessitant un affinage sous vide pour des raisons économiques et/ou de qualité emprunteront une voie triplex.

Procédés de raffinage par dilution

Dans un convertisseur, la décarburation est réalisée selon le principe de la dilution. Il existe différents convertisseurs en fonction des gaz utilisés. Les convertisseurs sont également soufflés par le côté ou par le bas. Les utilisateurs de convertisseurs à soufflage latéral affirment que le soufflage latéral entraîne des efficacités d'élimination du carbone plus élevées (quantité d'oxygène réagissant avec le carbone divisée par la quantité totale de gaz soufflés) dans la plage de 0,1 à 0,005 % de carbone, en raison du temps de séjour plus long des bulles de gaz inerte, et une désulfuration améliorée dans la plage de 0,005 % à moins de 0,001 % de soufre grâce à un mélange amélioré. Les processus de dilution des convertisseurs les plus populaires sont décrits ci-dessous

- Processus de convertisseur AOD - Le processus est décrit dans un article séparé sur le lien http://www.ispatguru.com/argon-oxygen-decarburization-process/

- K-BOP et K-OBM-S - Le processus K-BOP de Kawasaki Steel Corporation a commencé comme un BOF conventionnel soufflé à l'oxygène supérieur. Il a été modifié pour avoir sept tuyères inférieures de type OBM (Q-BOP). Ces tuyères pourraient souffler de l'oxygène avec du propane pour le refroidissement des tuyères. De la chaux en poudre pourrait également être injectée à travers ces tuyères. Le processus K-OBM-S développé par Voest Alpine Industrieanlagenbau (maintenant Siemens VAI) et évolué à partir du processus K-BOP de Kawasaki. Le processus K-OBM-S a été lancé avec des tuyères dans le fond du convertisseur. Cependant, certaines installations sont des réacteurs à soufflage latéral. Ainsi un convertisseur K-OBM-S est un haut soufflé avec une lance et avec un bas ou un côté soufflé avec des tuyères. Il est très similaire à un AOD moderne. Cependant, dans le procédé K-OBM-S, des hydrocarbures, tels que le gaz naturel ou le propane, sont utilisés pour la protection de la tuyère, ce qui peut être utile pour augmenter la durée de vie du réfractaire.

- Convertisseur de processus de raffinage des métaux (MRP) - Le convertisseur MRP a été développé par Mannesmann Demag Huttentechnik (maintenant SMS Siemag). L'acier liquide fondu, qui contient du chrome et du nickel, est chargé dans le convertisseur MRP. La décarburation est réalisée à l'aide d'oxygène et de gaz inertes. Aux premiers stades de développement, les gaz étaient alternativement soufflés à travers les tuyères au fond du convertisseur. L'oxygène est insufflé dans la masse fondue sans dilution avec un gaz inerte. Le soufflage d'oxygène souhaité est suivi d'un soufflage avec du gaz inerte uniquement. Le cycle de soufflage d'oxygène suivi du soufflage inerte est appelé raffinage cyclique ou pulsation et les développeurs affirment que le rinçage avec un gaz inerte pur peut conduire à une faible pression partielle de CO et à une décarburation plus rapide et donc à une réduction de l'oxydation du chrome et de la consommation de silicium pour la réduction. La version originale du convertisseur a maintenant évolué vers le procédé MRP-L dans lequel tout l'oxygène est soufflé par le haut et un gaz inerte est injecté à travers les éléments poreux du fond. Les tuyères inférieures peuvent être remplacées facilement grâce à l'utilisation d'un fond interchangeable. Avec les tuyères inférieures, il y a moins de risque d'érosion sur les parois latérales du convertisseur. Ces dernières années, les unités MRP-L ont été couplées à une unité de vide dans le cadre du procédé triplex pour la fabrication d'aciers inoxydables, en particulier ceux nécessitant des niveaux de carbone et d'azote plus faibles.

- Convertisseur Creusot-Loire-Uddeholm (CLU) - Le procédé CLU est similaire au procédé AOD pour la fabrication d'aciers inoxydables. Il utilise également de l'acier liquide provenant d'un EAF. L'impulsion majeure pour son développement était l'idée de substituer la vapeur comme gaz de dilution plutôt que l'argon. Le convertisseur est soufflé par le bas, ce qui le différencie du convertisseur AOD à soufflage latéral. La première usine commerciale utilisant le procédé CLU a été construite en 1973. La période de décarburation consiste à injecter un mélange oxygène-vapeur. Le processus est inefficace sur le plan énergétique car la réaction de la vapeur avec le bain d'acier en fusion est endothermique. L'oxydation du chrome est plus élevée que dans le procédé AOD lorsque la décarburation se poursuit en dessous d'environ 0,18 % de carbone. Bien que l'objectif initial de réduction de la consommation d'argon puisse être atteint, l'augmentation des besoins en silicium pour l'étape de réduction ne conduit pas nécessairement à des économies de coûts globales. En outre, l'utilisation de vapeur pendant toute la période s'est avérée conduire à des teneurs en hydrogène indésirables dans l'acier affiné. Par conséquent, les pratiques ont évolué et utilisent diverses quantités de vapeur, d'argon et d'azote dans le processus.

- Procédé Krupp combiné soufflage-inox (KCB-S) - La production d'aciers inoxydables dans le convertisseur BOF à l'aide de la lance supérieure était pratiquée avant l'avènement du procédé AOD. Après l'introduction du procédé AOD, Krupp Stahl AG a modifié le convertisseur afin que le soufflage combiné à travers la lance et les tuyères puisse être pratiqué pour l'affinage des aciers inoxydables. Le processus a été nommé Krupp combiné soufflé-inox ou KCB-S. L'introduction simultanée de gaz de procédé les a aidés à augmenter le taux de décarburation. Le soufflage à travers une lance supérieure et à travers les tuyères sous la surface du bain a permis d'atteindre des taux de décarburation très élevés. L'augmentation du taux de décarburation a conduit à une réduction allant jusqu'à 30 % des temps de raffinage par rapport à un AOD conventionnel seul. L'acier liquide de l'EAF est chargé dans le convertisseur. Au début du soufflage, de l'oxygène pur est injecté simultanément par la lance et les tuyères latérales. Une fois qu'une température de traitement souhaitée est atteinte, divers ajouts sont effectués pendant le soufflage. Les ajouts sont constitués de chaux, de ferroalliages et de ferraille. Une fois qu'un niveau critique de carbone est atteint, la teneur en oxygène du gaz de procédé est réduite en utilisant des gaz inertes tels que l'azote ou l'argon. Des rapports oxygène/gaz inerte de 4:1, 2:1, 1:1, 1:2 et 1:4 sont utilisés tandis que la décarburation à des niveaux inférieurs est poursuivie. Lorsque la teneur en carbone de 0,15 % est atteinte, l'utilisation de la lance est interrompue et les gaz de procédé sont introduits uniquement par les tuyères. Lorsque le niveau de carbone souhaité est atteint, le soufflage d'oxygène est interrompu et du silicium est ajouté sous forme de ferrosilicium pour réduire l'oxyde de chrome dans le laitier et atteindre la spécification de silicium requise. L'ajout de chaux et d'autres fondants au ferrosilicium entraîne une diminution de la teneur en oxygène dissous et améliore la désulfuration.

- Convertisseur de fusion secondaire à l'argon (ASM) - Ce processus a été développé par MAN GHH en Allemagne. Il est similaire au processus AOD, sauf que les tuyères sont au fond du récipient. Lors de l'utilisation d'oxygène soufflé par le haut, il s'agit du procédé ASM-L.

- Convertisseur de processus de soufflage par le haut et le bas (STB) Sumitomo :Sumitomo Metal Industries a développé le processus de soufflage par le haut et le bas (STB) Sumitomo. Il a été développé pour surmonter les inconvénients d'un procédé de soufflage par le haut pur ou par le bas pur en combinant les deux concepts en un seul procédé. Il a également tenté de surmonter deux inconvénients du procédé AOD à l'époque:l'érosion de la tuyère et le débit d'oxygène limité. L'apport supplémentaire de gaz riches en oxygène à partir de la lance supérieure a conduit à des temps de décarburation plus courts.

- Convertisseur Top Mixed Bottom Inert (TMBI) - Dans ce processus, le convertisseur est équipé de tuyères inférieures pour injecter uniquement des gaz inertes tels que l'argon ou l'azote. La majorité du gaz de procédé est introduite par la lance supérieure. La lance supérieure peut être utilisée pour introduire le mélange de gaz souhaité. Le processus est appelé top mixed bottom inert (TMBI). Le procédé est similaire aux autres procédés qui utilisent le soufflage de gaz combiné dans un convertisseur. L'usine exploitée par Allegheny Ludlum avec ce procédé est équipée de fours à induction sans noyau qui font fondre les déchets d'acier au carbone et fournissent du métal chaud sans chrome aux convertisseurs BOF.

- Unités de conversion et de vide combinées :les processus de conversion décrits ci-dessus présentent un inconvénient en ce que les aciers inoxydables à très faible teneur en carbone et en azote deviennent difficiles à produire. La période de décarburation devient plus longue tandis que l'oxydation du chrome et la consommation d'argon augmentent à mesure que les niveaux de carbone et d'azote souhaités diminuent. Certains sidérurgistes ont tenté de pallier cet inconvénient en appliquant une dépression au convertisseur à des stades très avancés du processus de décarburation. Le concept a également été promu par Leybould-Heraus comme alternative à AOD ou VOD. Le concept d'application du vide à un convertisseur est poursuivi par l'installation d'AOD/VCR par Daido dans les usines de Shibukawa et Chita et par Nippon Steel dans ses usines de Hikari. L'AOD-VCR fonctionne comme un AOD conventionnel jusqu'à 0,08 % - 0,10 % C. Le processus est arrêté pour l'échantillonnage et un couvercle à vide est mis en place. Le couvercle est scellé à une bride située à peu près à mi-hauteur de la section conique du convertisseur. Un vide est tiré et utilisé pour le reste de la décarburation et de la réduction. La désulfuration est effectuée dans la poche de transfert avant la charge AOD. Les avantages majeurs de ce procédé par rapport aux procédés convertisseurs sont une diminution de la consommation d'argon et de silicium. Les inconvénients comprennent une consommation de réfractaire plus élevée, une capacité réduite à fondre les déchets et une maintenance et des coûts supplémentaires associés à la production de vapeur. Par rapport aux convertisseurs séparés et aux unités VOD, l'AOD-VCR a des coûts d'exploitation plus élevés (silicium, réfractaire et argon), une productivité plus faible et une teneur en azote plus élevée. Les coûts d'investissement peuvent être légèrement inférieurs à ceux de deux unités distinctes.

Processus de raffinage sous vide

L'utilisation du vide pour la décarburation des aciers a été développée en Allemagne. Les premiers processus comprenaient le dégazage RH, le dégazage DH et le raffinage sous vide Allegheny (AVR) comme deuxième étape du processus duplex. Ces procédés consistent à abaisser la pression au-dessus du bain d'acier pour favoriser le dégagement de gaz de monoxyde de carbone. Les aciers inoxydables liquides entrant dans le procédé sous vide contiennent généralement environ 0,5 % de carbone ou moins. La plupart des processus sous vide sont effectués dans une chambre avec une poche pleine de métal, par opposition à une cuve de raffinage séparée utilisée dans les processus de dilution/conversion.

Au milieu des années 1960, le concept de décarburation sous vide a été utilisé par Allegheny Ludlum Steel Corporation pour développer le procédé de raffinage sous vide Allegheny. Ce processus est devenu non compétitif avec l'introduction du processus AOD et a été abandonné.

Les premiers procédés duplex où le traitement sous vide était utilisé comme deuxième étape étaient trop lents et avaient une flexibilité très limitée en ce qui concerne les matières premières pouvant être utilisées. Les processus sous vide ne pouvaient pas suivre l'amélioration de la productivité des EAF et les coûts d'exploitation étaient élevés. Par conséquent, les développements ultérieurs se sont concentrés sur l'utilisation de convertisseurs pour décarburer l'acier liquide des EAF dans une deuxième étape, suivie d'un dégazage sous vide pour l'étape de finition. Ces processus sont connus sous le nom de processus triplex pour la fabrication d'aciers inoxydables car ils utilisent trois processus pour obtenir la chimie finale souhaitée.

Nippon Steel Corporation a introduit le procédé RH-OB pour la fabrication d'aciers inoxydables. Le métal chaud d'un haut fourneau a été introduit dans un convertisseur BOF où le métal a été allié avec du chrome et soufflé à un niveau de carbone de 0,5 % à 0,6 %. La décarburation finale a été réalisée selon le procédé RH-OB. Nippon Steel a converti un dégazeur RH existant, qui était utilisé pour les aciers au carbone, afin que l'oxygène puisse être injecté sous vide.

Thyssen en Allemagne a développé le procédé de décarburation à l'oxygène sous vide (VOD) au milieu des années 1960. Au début de son développement, le VOD était utilisé pour décarburer l'alliage fondu de l'EAF. Plus tard, une décarburation préliminaire a été effectuée dans un BOF et le procédé triplex EAF-BOF-VOD est devenu plus productif. Au début des années 1970, Kawasaki Steel Corporation a modifié le processus VOD en utilisant plusieurs barboteurs à bouchon poreux dans la poche. Ils ont appelé cela le processus SS-VOD (VOD à agitation forte). En 1988, ALZ en Belgique a modifié les installations pour fabriquer des aciers inoxydables par un procédé triplex composé d'une fusion EAF, d'un convertisseur MRP-L et d'un procédé VOD.

Les principaux avantages des procédés sous vide comprennent une faible consommation d'argon et une faible oxydation du chrome lors de la décarburation finale à de faibles niveaux de carbone. Cette dernière a conduit à une moindre consommation d'éléments réducteurs pour la récupération du chrome des scories. La coulée d'acier de la poche utilisée dans les procédés sous vide élimine la captation d'azote et d'oxygène de l'air qui est associée au taraudage des convertisseurs. Le procédé SS-VOD, en raison de la forte agitation obtenue à l'aide de plusieurs barboteurs dans la poche, a encore amélioré la capacité de produire des niveaux encore plus faibles de carbone, d'azote et d'hydrogène à des niveaux de chrome plus élevés.

Un inconvénient majeur du traitement VOD est qu'il est moins flexible qu'un AOD ou un autre processus de conversion en ce qui concerne l'utilisation des matières premières.

De nombreux aciéristes ont également réalisé que les procédés sous vide ont souvent des coûts d'exploitation élevés et ne peuvent rivaliser avec la facilité d'exploitation d'un procédé de convertisseur à pression atmosphérique. Cependant, les procédés sous vide, en particulier le procédé SS-VOD, ont la capacité unique d'atteindre des niveaux de carbone et d'azote inférieurs dans les aciers inoxydables, ce qui ne peut pas être facilement atteint par le procédé AOD ou d'autres procédés de conversion

Fabrication directe d'acier inoxydable

Ces dernières années, des efforts ont été déployés pour utiliser des minerais de chrome et de nickel pour la fabrication d'acier inoxydable à la place des ferroalliages. Au Japon, un certain nombre d'entreprises ont développé et utilisent de tels procédés à des fins commerciales.

Les procédés de fabrication directe d'acier inoxydable nécessitent moins de ferraille et de ferro-alliages et peuvent être envisagés lorsque la ferraille d'acier inoxydable et les ferro-alliages ne sont pas facilement disponibles en quantités suffisantes. Cependant, les minerais de chrome et de nickel sont nécessaires et peuvent être utilisés dans une aciérie intégrée où le métal chaud est disponible. Les processus sont plus intensifs en capital que les autres processus. Par conséquent, leur mise en œuvre dans d'autres usines et emplacements est susceptible d'être limitée.

Processus de fabrication

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Comment l'acier inoxydable est fait

- Introduction à l'acier inoxydable austénitique

- Acier inoxydable

- En savoir plus sur l'acier inoxydable

- Monel contre acier inoxydable

- Acier doux contre acier inoxydable

- Qu'est-ce que l'acier inoxydable ?

- Acier inoxydable antibactérien